Как правильно выбрать хотэнд

Горячий конец – одна из основных частей 3D-принтера FDM. и, несмотря на кажущуюся простоту, один из самых сложных. Этот компонент зависит не только от разрешения принтера, но также возможность распечатывать определенные материалы таких как абразив или высокая температура. Существует несколько вариантов выбора хотэнда, а также множество запасных частей и аксессуаров для каждого из них. Идеального хотэнда для всех приложений не существует, и выбор наиболее подходящего для каждого пользователя будет зависеть от предпочтительного использования 3D-печати или материалов, которые вы обычно используете .

Чтобы научиться выбирать и настраивать наиболее подходящий хотэнд для каждого пользователя, необходимо понимать, как он работает и из каких частей состоит.

Как работает Hotend

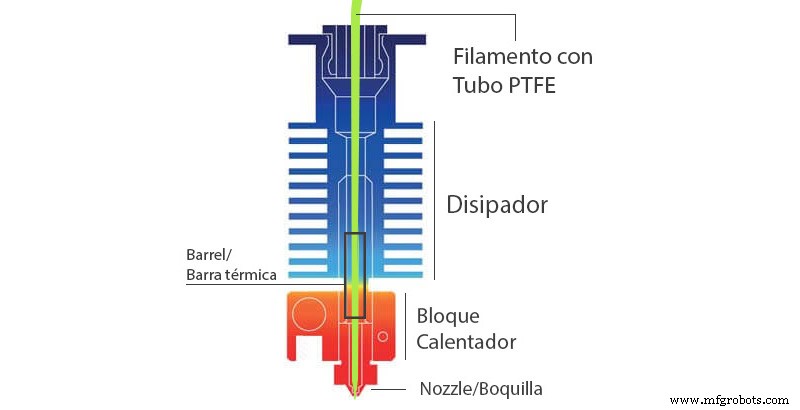

Хотэнд – это набор элементов, предназначенных для расплавления и выдавливания нити перед ее укладкой в строительное пространство. Хотэнд a всегда работает вместе с экструдером, либо в прямой, либо в непрямой установке (боуден). В основном он состоит из:экструдер проталкивает нить в небольшую камеру, где она плавится, и из-за создаваемого давления <сильный> расплавленный материал выходит через небольшое отверстие, где он затвердевает при нанесении на основание конструкции или кусок. Поскольку нить толкается, необходимо, чтобы она сохраняла максимальную жесткость, прежде чем достигнет области плавления. Для этого в хотэнде должны быть две четко разграниченные части:холодная зона и горячая зона, с максимально коротким переходом между ними.

Изображение 1:Схема хот-энда. Источник:impresoras3d.com

Части хотэнда

Хотенды состоят в основном из шести компонентов:

- Сопло

- Нагревательный блок.

- Температурный датчик.

- Нагревательный картридж.

- Перегрев.

- Радиатор

Сопло

Это последняя часть хотэнда, которая определяет разрешение принтера в плоскости XY. При выборе наиболее подходящих необходимо учитывать три параметра:систему, к которой они относятся, диаметр и материал.

Система:

Существует несколько систем хот-энда, хотя наиболее распространенными являются две: система V6 и Mk8. В дополнение к этому, некоторые известные бренды, такие как поскольку у Ultimaker, BCN3D или Raise 3D есть свои собственные.

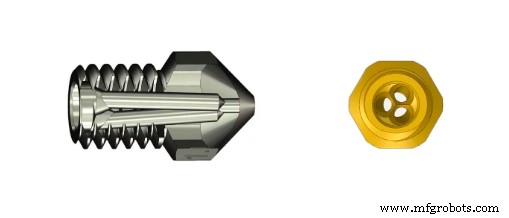

Изображение 2:Сопло MK8 и V6.

Хотя форсунки V6 и MK8 имеют резьбу M6x1 и на первый взгляд могут показаться совместимыми, это не так. Размеры значительно различаются между двумя. В то время как сопла системы MK8 имеют длину 8 мм, те из системы V6 имеют длину 5 мм. Это означает, что на принтерах, где датчик уровня расположен на головке, сопло будет выше и не будет печататься. Несмотря на то, что в принтер можно внести изменения для адаптации хотэндов из другой системы, рекомендуется оставаться в исходной системе и избегайте смешивания компонентов из других систем. В настоящее время это не проблема, поскольку в обеих системах есть производители, которые производят компоненты исключительного качества, такие как как E3D, MicroSwiss или 3DSolex.

Диаметр:

Как правило, большинство хот-эндов по умолчанию используют сопло диаметром 0,4 мм, так как это считается идеальным компромиссом между разрешением и временем печати. Однако есть много других вариантов диаметра, которые могут быть лучше в определенных случаях.

Диапазон доступных сопел зависит от системы и производителя, но обычно составляет от 0,25 до 0,8 мм. Это связано с внутренними ограничениями технологии FDM. Пластмассы при плавлении сохраняют значительную вязкость, из-за чего необходимо применять более высокое давление, чем меньше диаметр. Вот почему менее 0,25 мм требуемое давление настолько велико, что печать на некоторых видах пластика невозможна повышенной вязкости. Однако у некоторых производителей, таких как E3D, есть экспериментальные сопла диаметром до 0,15 мм. с помощью которого можно получить отличные результаты, печатая PLA на низкой скорости.

Изображение 3. Форсунки разных размеров. Источник:e3d-online.com

Для сопел больше 0,8 мм ограничение связано со способностью хотэндов плавить достаточное количество объемного потока пластика. для поддержания правильной экструзии. Сопло большого диаметра требует такой высокой скорости экструзии, что невозможно расплавить нить на той же скорости. Несмотря на это, двум наиболее известным производителям удалось частично преодолеть это ограничение, используя две разные стратегии.

С одной стороны, E3D предлагает две подсистемы V6, известные как Volcano и Supervolcano. которые основаны на увеличении длины горячей зоны хотэнда, удалось расплавить гораздо больший поток пластика. Это предполагает возможность печатать на более высоких скоростях с помощью сопел стандартных размеров. а также возможность использования насадок до 1,4 мм.

<сильный>

Изображение 4:Сопла Супервулкана. Источник:e3d-online.com

С другой стороны, производитель 3DSolex представила инновационную технологию "Core Heating Technology". Эта технология основана на разделении внутренней части хот-энда на три камеры. достижение большей горячей поверхности, соприкасающейся с нитью накала, и, таким образом, более быстрого и однородного сплавления без необходимости увеличения длины горячей зоны. Благодаря этому 3DSolex предлагает сопла диаметром до 2 мм совместим с системой V6.

Изображение 5:Сопло 3DSolex. Источник:3DSolex.com

Материалы :

В последние годы появление новых передовых материалов также привело к необходимости разработки сопел из новых материалов. В настоящее время наиболее распространенными материалами при изготовлении форсунок являются следующие:

- Латунь: Это самый распространенный материал. Основными его преимуществами являются низкая стоимость, простота изготовления и высокий коэффициент теплопередачи . К числу его основных недостатков относятся низкая износостойкость, а также низкая устойчивость к высоким температурам, так как не рекомендуется использовать его выше 300 ºC. Это идеальный материал для печати только такими материалами, как PLA, ABS, ASA.

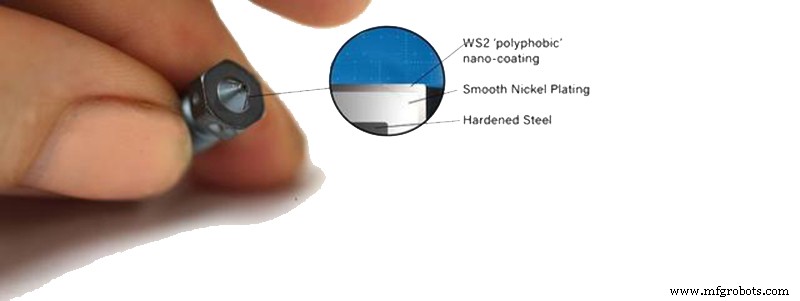

- никелированная латунь: Он становится стандартом для хот-эндов высочайшего качества. Это латунное сопло с тонким никелевым покрытием. Такая обработка поверхности обеспечивает повышенную износостойкость. меньший коэффициент трения и высокая коррозионная стойкость. Благодаря этому они имеют долговечность, превосходящую латунные сопла. .

- никелированная медь: специальный материал для печати с использованием высокотемпературных нитей. Он должен сочетаться с нагревательным блоком из того же материала. Выдерживает температуру до 500 oC в быть достигнутым.

- Закаленная сталь или инструментальная сталь: Они отличаются высокой стойкостью к истиранию. Они были разработаны для работы с высокоабразивными нитями, такими как волокна, армированные волокнами или частицами. Это важно для таких материалов, как металлические нити или те, которые армированы стекловолокном или углеродом. Их главный недостаток заключается в том, что они обычно обеспечивают более низкое качество печати поверхности, чем предыдущие. Хотя они обычно доступны в размерах от 0,4 мм, рекомендуется использовать размеры более 0,5 мм. во избежание препятствий. Хотя они выдерживают температуру до 500 ºC, не рекомендуется использовать их с абразивными материалами при температуре выше 350 ºC.

- Нержавеющая сталь: Хотя он может выглядеть похожим на предыдущий, и многие пользователи приобретают его для использования с абразивными нитями, это не является их основным применением, поскольку их сопротивление истиранию намного ниже, чем у предыдущих. Форсунки этого типа в основном используются в медицинских и пищевых продуктах. поскольку из-за их высокой коррозионной стойкости они не выделяют токсичных частиц, которые могут смешиваться с расплавленным материалом. Это, пожалуй, наименее распространенный материал при изготовлении форсунок. Как и сопла из никелированной меди, они подходят для применения при высоких температурах, выдерживая до 500 ºC.

- Латунь или медь с рубиновым наконечником: Это насадки из латуни или меди с рубиновым набором на кончике. Хотя многие считают, что это форсунки, которые не изнашиваются, это не совсем верно. Несмотря на то, что высокая твердость рубинового наконечника не изнашивается и обеспечивает высокое качество печати в течение всего срока службы сопла, корпус из латуни или меди подвержен износу. С филаментами без нагрузки долговечность этого типа сопел очень высока и во многих случаях может быть выше, чем у принтера, однако при использовании абразивных филаментов внутренний износ латунного или медного корпуса вызывает отделение рубина от сопла со временем. Это идеальное сопло для печати абразивными материалами высочайшего качества при условии, что такое использование приведет к ограниченному сроку службы. Это также идеальная насадка для тех пользователей, которые не используют абразивные материалы и хотят насадку с высокой прочностью, сохраняющую высочайшее качество на протяжении всего срока годности. .

Изображение 6:Сопло Olson Ruby. Источник:olssonruby.com

Нагревательный блок:

Это элемент отвечает за передачу тепла на сопло и горячую зону терморазрыва. В основном существует два типа:нормальная и высокая температура. Стандартные нагревательные блоки, как правило, изготавливаются из алюминия. Они самые экономичные, но выдерживают только температуры до 300 oC. Высокотемпературные изготовлены из никелированной меди и выдерживают температуру до 500 oC.

Некоторые, например в системе V6, имеют в качестве опции силиконовый чехол или носок. что помогает защитить изделие от теплового излучения. что-то особое значение для таких материалов, как полилактид .

Температурный датчик:

Это элемент отвечающий за измерение температуры нагревательного блока. There are multiple different types, with different form factors and parameters. It is perhaps one of the most difficult elements to exchange, since in addition to having different form factors, it may be necessary to modify the printer firmware or even add additional electronic components. The most common types are three:

- Thermistor: It's the most common. It has high accuracy at low temperatures and its price is very economical. As a disadvantage, it is not suitable for temperatures above 285 ºC.

- Thermocouple: They allow to measure very high temperatures accurately, however, when calibrated for a specific range, they cannot measure high and low temperatures with high precision at the same time. Although they are usually inexpensive, they require additional electronics to convert the signal. One of their main drawbacks is that they are sensitive to electromagnetic noise, so their cables must be shielded and kept away from power supplies or coils.

- PT100 probe: They have almost completely replaced the use of thermocouples. They allow to measure temperatures up to 500 ºC with precision, combining the advantages of thermistors and thermocouples. In return, its price is the highest and require additional electronics .

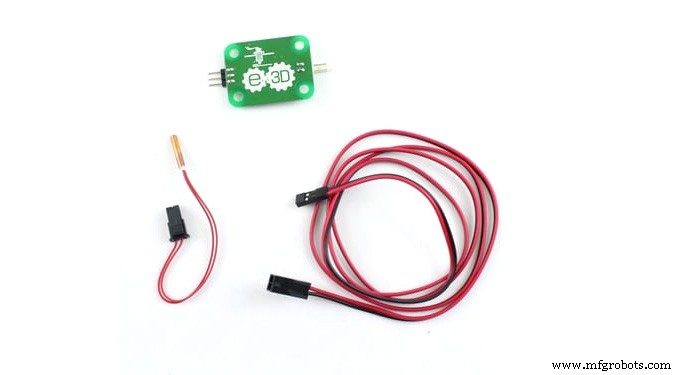

Image 7:PT100 probe. Source:e3d-online.com

Heating Cartridge:

It basically consists of a resistance that, when a current passes through it, transmits heat to the heating block. The most common ones have a power of 30 W or 40 W. With exceptions, their dimensions are generally universal. They are available in 12V and 24V versions, it is essential to use the voltage appropriate to the printer board.

Heatbreak:

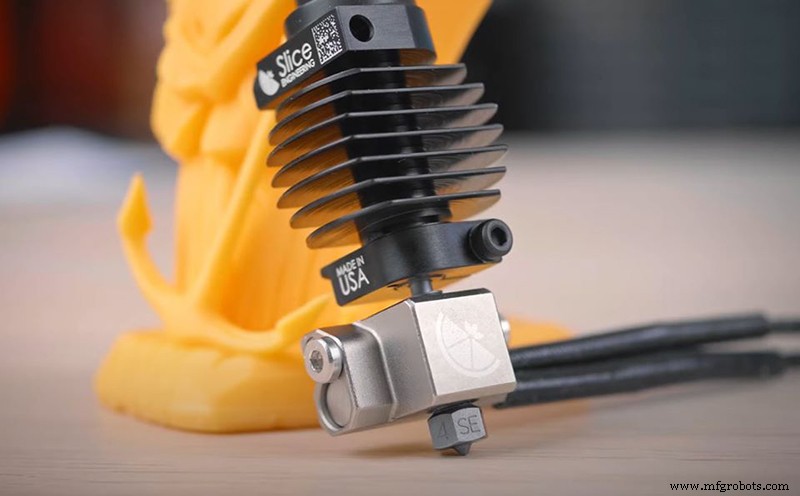

One of the most important elements of the hotend. Its function is to separate the hot zone and the cold zone from the hotend and its quality is decisive in avoiding possible traffic jams. It is the component that will determine whether a hotend is All-Metal type or not, depending on whether its interior is Teflon coated or not. It is manufactured with low coefficient thermal transmission materials such as stainless steel to increase the thermal breakage effect. The highest quality ones are produced in titanium or with bimetallic combinations like Slice Engineering .

Image 8:Bimetallic Heatbreak by Slice Mosquito. Source:sliceengineering.com

Heatsink:

Its function is to cool the cold zone of the hotend, and prevent the filament from rebladgeating before reaching the melting zone. It is very important that their quality and performance are very high, especially when using high temperatures or polymers with low softening temperature such as PLA. In the case of using direct extruders, another important function is to prevent heat from being transmitted to this, except for exceptions from compact extruders such as the E3D Aero and Hemera, in which the extruder body itself acts as a heatsink.

Image 8:Dissipator for Slice Copperhead. Source:sliceengineering.com

How to choose the right Hotend

As we discussed at the beginning, there is no ideal hotend capable of working at maximum performance in all cases. For each situation, there is an optimal model or combination. Although standard hotends generally perform well on occasional prints with basic materials, when more demanding situations occur it may be necessary to replace the hotend or certain components of it. Among these special situations are these six most common:

- Printing with non-abrasive materials requiring high temperature

- Printing with abrasive materials requiring high temperature

- Printing with abrasive materials

- Medical and food applications

- Large format 3D prints

- High-speed prints

Printing with non-abrasive materials requiring high temperature

Although in general the most common materials have printing temperatures below 280 oC, there are some engineering filaments whose printing temperature may be slightly above as is the case of polycarbonate or even well above as PEKK. In these cases it is essential to select a hotend whose components are capable of withstanding high temperatures. For this purpose, both the heating block and the nozzle are made of nickel-plated copper. In addition, they must be accompanied by an All-Metal heatbreak with the lowest possible coefficient of thermal transmission, such as those made of titanium or bimetallic compounds .

Due to the limitation of the thermistors, it will be essential that the hotend performs the temperature measurement through a thermocouple or a PT100 probe .

In the case of using a direct extruder, the heatsink must be of high quality and be refrigerated as best as possible .

Among the options available, probably the best for this type of application are the Mosquito and Copperhead hotends from Slice Engineering.

<сильный>

Image 9:Slice Copperhead. Source:sliceengineering.com

Printing with abrasive materials requiring high temperature

Probably one of the most demanding cases. The choice would be the same as in the previous case, except that it would be necessary to replace the nickel-plated copper nozzle with one suitable for abrasive materials such as the Hardened Steel Nozzle or the E3D Nozzle X in sizes of 0.6 mm. Both compatible with Slice Engineering hotends.

Image 10:Nozzle X. Source:e3d-online.com

Printing with abrasive materials

When using abrasive materials, but not required to reach temperatures above 285 oC, it is also advisable, as in the previouscase, to use an abrasion resistant nozzle and an All-Metal heatbreak. Although a Teflon heatbreak would also work properly, wear would be high, and ptfE tube needed to be replaced frequently. Within the metallic heatbreaks,titanium heatbreaks have greater durability in the face of abrasive materials due to their high hardness. However, in this case an aluminum heating block would be more than enough .

Medical and food applications

In the case of printing parts with biocompatible materials or for food use, the essential thing is to avoid contamination with metal residues that may cause toxicity. It is best that all components in contact with the filament are made of stainless steel or titanium. That's why an E3D V6 hotend with titanium heatbreak and stainless steel nozzle would be the perfect combination.

Image 11:Stainless steel nozzle. Source:e3d-online.com

Large format 3D prints

When printing parts with large volumes, the print time may be primed before the resolution. In these cases it may be useful to use nozzles with large diameters, greater than 1 mm. This involves using hotends capable of melting large filament flows at a reasonable rate. In these situations the V6 Volcano or Supervolcano system are one of the best options.

Image 12:V6 Supervolcano. Source:e3d-online.com

High-speed prints

As in the previous case, the limit is determined by the speed at which our hotend is able to melt the filament. Although in this case both the V6 Volcano and V6 Supervolcano system would be suitable, the optimal option is the use of Solex nozzles with "Core Heating Technology" technology capable of reaching flow rates of up to 30 mm3/s and compatible with both E3D and Slice Engineering hotends.

Image 13:Nozles 3DSolex. Source:3dsolex.com

In many cases, our needs are not limited to only one of these cases, so it will be necessary to seek a compromise that allows adequate performance in several situations.

However, it is ideal to have a highly modular system such as the E3D V6 or the new Copperhead from Slice Enginnering. Thanks to these two systems it is possible to reconvert our hotend to provide maximum performance in each situation .

3D печать

- Как правильно выбрать ножки для выравнивания

- Как выбрать правильные слайды ящика

- Как выбрать лучшее САПР для дизайна ювелирных изделий

- Что такое компактор и как выбрать правильный?

- Как выбрать лучший промышленный тормоз сцепления

- Как правильно выбрать картонажную машину

- Как правильно выбрать машину для гидроабразивной резки

- Как правильно выбрать трубогиб

- Как выбрать скорость пиления?

- Как выбрать лучший погружной насос?