Постобработка для промышленной 3D-печати:основные тенденции, о которых вы должны знать

Последующая обработка может быть одним из ключевых узких мест при использовании аддитивного производства (AM) в качестве промышленного процесса. Для каждой технологии AM требуется собственный набор решений для постобработки, которые необходимо максимально автоматизировать, чтобы обеспечить эффективное использование технологии в производстве.

К счастью, отрасль начала решать проблемы постобработки, и все больше компаний внедряют решения, помогающие автоматизировать и оптимизировать рабочий процесс послепечатной обработки.

В сегодняшней статье мы рассмотрим некоторые решения, доступные для 3D-печати полимерами и металлами, а также выясним, почему постобработка является ключом к повышению производительности с помощью AM.

Взгляните на другие статьи из этой серии:

Как будет развиваться рынок оборудования для 3D-печати в 2019 году

Эволюция рынка материалов для 3D-печати:тенденции и возможности в 2019 году

Программное обеспечение для 3D-печати:достижение настоящего цифрового производства

Автоматизация постобработки полимерных деталей, напечатанных на 3D-принтере

В области 3D-печати из полимеров большое внимание уделяется автоматизации стадии постобработки.

Процессы удаления, такие как удаление основы, удаление смолы или порошка, являются наиболее часто используемыми операциями последующей обработки. Обычно они выполняются вручную, что отнимает много времени и трудовых ресурсов.

Этот этап еще больше усложняет тот факт, что многие компании используют несколько технологий 3D-печати, каждая со своими собственными требованиями к постобработке.

Так как же компании могут улучшить свои операции постобработки, прежде чем они столкнутся с узкими местами при добавлении дополнительных принтеров или внедрении другой технологии 3D-печати?

Такие компании, как Rösler, PostProcess Technologies, AMT и DyeMansion разрабатывают решения, которые помогут пользователям AM оптимизировать постобработку.

Разработка решения для сквозной постобработки

Одна из компаний, стремящихся упростить рабочий процесс постобработки, - это британская компания Additive Manufacturing Technologies (AMT).

Запущенная в прошлом году система PostPro3D для первой детали от AMT использует процесс химической паровой сглаживания, при котором для сглаживания поверхности полимерной детали, напечатанной на 3D-принтере, применяются запатентованные химические вещества.

Химический раствор герметизирует поверхность и устраняет пористость детали. Он также предотвращает проникновение воды или газа и фактически улучшает механические свойства.

Решение AMT нацелено на полимерные детали, производимые с использованием порошковых технологий и технологий экструзии.

PostPro3D может обрабатывать печатные детали, используя высокотехнологичные полимеры, такие как ULTEM, нейлон, TPU, TPE и т. д. По данным компании, более 95 полимеров одобрены для использования в его системах.

Совсем недавно компания также выпустила на рынок меньшее и более дешевое устройство PostPro3D Mini, предназначенное для исследовательских институтов и небольших сервисных бюро.

В дальнейшем AMT планирует запустить свою систему цифрового производства, которая объединит удаление порошка, сглаживание, окраску и проверку для автоматизации каждого из этапов ручной постобработки.

Технология VaporFuse Surfacing от DyeMansion

Еще одна компания, поставляющая системы отделки AM, - это немецкая компания DyeMansion. В прошлом месяце компания представила свою новую систему Powerfuse S, основанную на технологии VaporFuse Surfacing (VFS), автоматизированном процессе с замкнутым циклом, который позволяет добиться гладкой и высокоглянцевой поверхности деталей, напечатанных на 3D-принтере.

Детали, обработанные методом VFS, также обладают водоотталкивающими свойствами и легко чистятся. Согласно DyeMansion, качество поверхности детали из VFS сопоставимо с качеством поверхности деталей, полученных литьем под давлением.

Что касается материалов, новая технология VFS от DyeMansion совместима не только с твердыми полимерами, такими как PA11 или PA12. , но также с гибкими материалами, такими как TPU, которые сложно отделать вручную.

Чтобы поднять планку автоматизации постобработки и оцифровки, DyeMansion также представила в новой системе полностью автоматическую загрузку, возможность подключения и функции отслеживания партий.

Что касается долгосрочных планов, финишная платформа Powerfuse S и технология VFS будут интегрированы в рабочий процесс DyeMansion Print-to-Product Workflow. В этом рабочем процессе процесс VFS может быть реализован как второй (или дополнительный) вариант покрытия наряду с PolyShot Surfacing (PSS), за которым может следовать процесс окраски.

Решения Rösler для AM

В дополнение к фирмам, занимающимся постобработкой AM, крупные компании, которые обычно обслуживают традиционные отрасли, начали разрабатывать решения для AM.

Одной из таких компаний является Rösler Group, немецкий специалист по решениям для отделки поверхностей.

Rösler оказывает услуги в области отделки поверхностей более 80 лет. Конгломерат предлагает обширный портфель систем массовой отделки, дробеструйной обработки, расходных материалов и решений для постобработки в 15 различных дочерних компаниях.

Компания присоединилась к индустрии 3D-печати в прошлом году, запустив многофункциональную платформу для отделки поверхностей деталей, напечатанных на 3D-принтере, под названием RapidFinish.

В этом году компания решила объединить свою деятельность AM, которая также включает услуги, под брендом AM Solutions.

Подразделение постобработки 3D AM Solutions предлагает такие возможности, как распаковка, удаление поддерживающих структур, удаление остаточного порошка, очистка поверхности, сглаживание, полировка и окрашивание деталей, напечатанных на 3D-принтере.

Эти услуги доступны для деталей из металла, полимера и сплавов, напечатанных на 3D-принтере, с использованием выбранного AM Solutions оборудования для последующей обработки. Некоторые из машин разработаны Rösler, а другие - от других поставщиков, таких как PostProcess Technologies и GPA INNOVA.

Каждая стадия постобработки выполняется автоматизированной системой, которая, как сообщается, позволяет пользователям для достижения высокой степени повторяемости и более высокой производительности.

Rösler не только продает машины для отделки поверхностей, но и адаптирует свои решения для конкретных 3D-принтеров. Например, в прошлом месяце AM Solutions объявила о соглашении о сотрудничестве с HP. Согласно соглашению, компания будет использовать свой опыт в области решений для отделки поверхностей, чтобы адаптировать их специально для технологии HP Multi Jet Fusion.

Последующая обработка металлических деталей, напечатанных на 3D-принтере

Что касается постобработки металлических 3D-отпечатков, то рабочий процесс более сложный, чем полимерный, и требует большого количества специализированного оборудования. Металлические детали, напечатанные на 3D-принтере, необходимо отрезать от их рабочей пластины, а затем подвергнуть термообработке для снятия внутренних напряжений, возникающих в процессе печати.

Кроме того, различные процессы 3D-печати из металла могут потребовать различной постобработки решения. Например, для последующей обработки деталей, изготовленных с помощью 3D-принтера для струйной печати металлического связующего, компании потребуется дополнительное оборудование для удаления связующего и спекания.

В то же время, существует меньше решений, разработанных специально для постобработки металлов AM. В большинстве случаев пользователи AM применяют тот же набор оборудования для постобработки, который они используют для металлических деталей, произведенных по традиционным технологиям.

Тем не менее, есть одно многообещающее решение для постобработки для AM, которое может использоваться для снятия опор с металлических деталей и может обеспечить гладкую текстуру поверхности в автоматическом режиме.

Новый процесс, получивший название Hirtisation, был впервые разработан австрийской компанией Hirtenberger Engineered Surfaces.

Процесс состоит из трех шагов. В первом случае с детали удаляются опорные конструкции и порошковая корка, и шероховатость поверхности существенно снижается. На втором этапе шероховатость поверхности детали еще больше уменьшается, в результате чего качество поверхности подходит для большинства промышленных применений. Третий, необязательный шаг - процесс полировки, который создает декоративную сверхгладкую поверхность.

По заявлению компании, Hirtisation подходит для всех металлов и сплавов, обычно используемых в 3D-печати.

Oerlikon AM, подразделение, предоставляющее услуги AM, недавно заключило партнерство с Hirtenberger для оценки процесса Hirtisation.

Возможность более эффективной постобработки чрезвычайно сложных металлических компонентов является огромным преимуществом в отраслях, которые полагаются на свободу проектирования, которую предоставляет AM. Такие системы, как Hirtisation, помогают раскрыть это преимущество и способствуют дальнейшей индустриализации технологии.

Решение проблемы удаления порошка

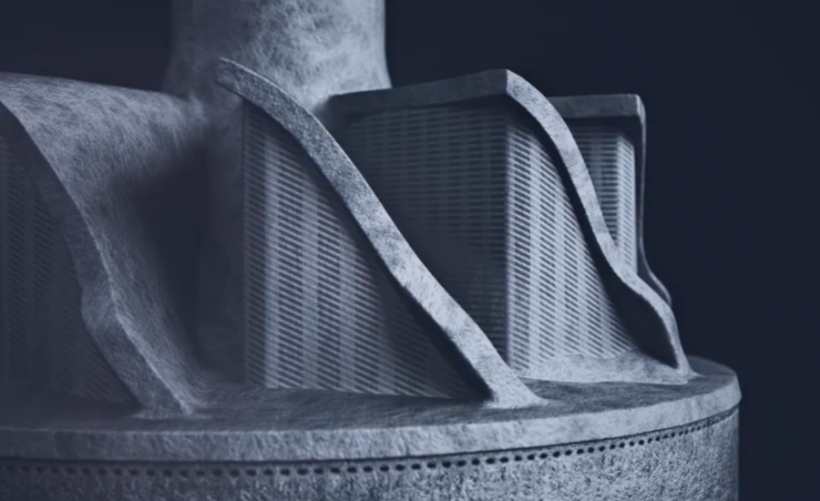

При обработке 3D-печати металлом на основе порошка пользователям обычно требуется удалить порошок, оставшийся после процесса печати.

Однако это непростая задача, потому что, если деталь имеет сложную конструкцию, существует риск того, что порошок застрянет внутри детали. Выпуск порошка преимущественно осуществляется вручную, что неэффективно при последующей обработке больших партий деталей.

Для автоматизации процесса немецкая компания Solukon в партнерстве с Siemens разработала систему SFM-AT800S для автоматического удаления порошка из деталей, напечатанных на 3D-принтере, изготовленных с использованием технологии сплавления в порошковой среде.

Система удаления порошка представляет собой камеру из нержавеющей стали, в которую допускаются детали из алюминия, титана и сплавов на основе никеля размером до 800 x 400 x 550 мм.

После загрузки детали в машина, начинается процесс удаления порошка. Используя контролируемые вибрации с широким диапазоном частот и моторизованное вращение оси, система тщательно очищает металлокерамическую часть от любого остаточного металлического порошка.

После автоматизированного процесса машина также поддерживает ручную очистку с давлением 6 бар. сжатый воздух под давлением или инертный газ.

Такой процесс также помогает безопасно регенерировать остаточный порошок, предотвращая загрязнение, и готовить его к дальнейшей обработке.

Некоторые производители 3D-принтеров занимаются этим. также разрабатывает решения для удаления порошка специально для своих машин. Ранее в этом году Digital Metal, эксперт по струйной очистке металлического связующего, анонсировал решение по автоматизации, в котором для удаления порошка в процессе постобработки используется станок с ЧПУ.

Другая компания по струйной очистке металлического связующего, ExOne, также предлагает автоматизированную станцию удаления порошка, разработанную для своих принтеров.

Поскольку 3D-печать металлом все чаще используется в производстве очень сложных и замысловатых деталей, таких как топливные форсунки и теплообменники, потребность в решениях для автоматического удаления порошка будет только расти.

В конечном итоге переход с ручного на автоматическое удаление порошка поможет значительно оптимизировать рабочий процесс 3D-печати металлом, не только за счет сокращения времени ручного труда, но и за счет минимизации отходов порошка и лома деталей из-за остатков порошка. проблемы.

Последующая обработка для 3D-печати:ключ к повышению производительности

Масштабирование и автоматизация операций постобработки остается проблемой. Однако мы с оптимизмом надеемся, что эта проблема скоро уйдет в прошлое, так как несколько игроков отрасли разрабатывают решения для ее решения.

От удаления поддержки до удаления порошка, финишной обработки поверхности и окраски - сегодня у пользователей AM есть больше возможностей, чем когда-либо, для оптимизации и автоматизации этапов постобработки.

В конечном итоге наличие правильной инфраструктуры постобработки открывает дверь к высокой степени воспроизводимости и производительности с AM. Поэтому внедрение постобработки должно быть приоритетом для тех, кто внедряет 3D-печать в производство или хочет расширить использование этой технологии в будущем.

3D печать

- 6 фактов о 3D-печати, которых вы не знали

- Стратегии промышленных закупок, которые следует знать производителям

- Структуры поддержки 3D-печати:ключевые вещи, которые вам нужно знать

- 7 библиотек React, которые вы должны знать

- Что следует знать при идентификации MCU Wi-Fi для IIoT

- 4 основных совета по техническому обслуживанию вашего промышленного оборудования

- Облицовка сцепления:все, что вы должны знать

- Обработка на станках с ЧПУ и 3D-печать:ключевые отличия, которые вам нужно знать

- Обзор технологии:когда действительно стоит перейти на 3D-печать металлом

- Обработка с ЧПУ для энергетики:3 вещи, которые вы должны знать