Сплав титан-алюминий-ниобий-цирконий-молибден для погружной оболочки

Сплав титан-алюминий-ниобий-цирконий-молибден для подводной оболочки

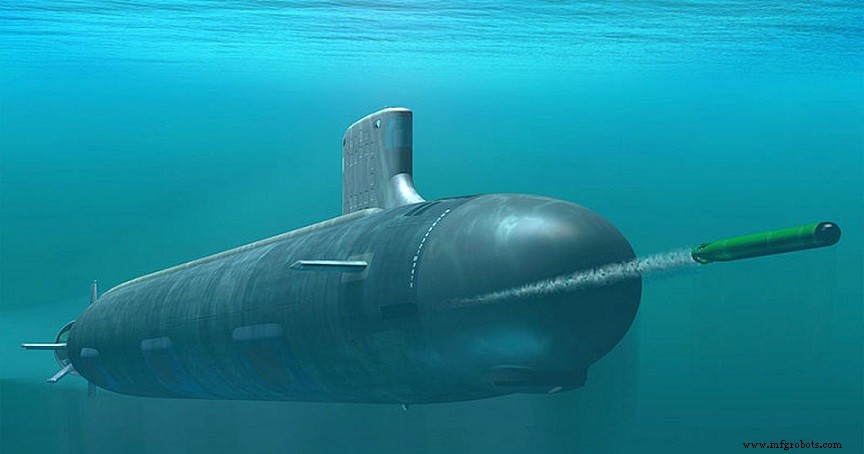

По сравнению с титановыми сплавами , титан -алюминий- ниобий - цирконий - молибден Сплавы больше подходят для изготовления глубоких погружных оболочек с высокими комплексными характеристиками. В основном это связано с его превосходными сварочными характеристиками, ударной вязкостью, вязкостью разрушения и коррозионной стойкостью. В этой статье мы подробнее рассмотрим сплав титан-алюминий-ниобий-цирконий-молибден для изготовления погружных оболочек.

Титан-алюминий-ниобий-цирконий-молибденовый сплав для Погружной кожух

Поскольку погружной кожух долгое время находился в особой среде с высокой влажностью и высоким содержанием соли, он должен иметь хорошую устойчивость к давлению и сварочные характеристики, чтобы подготовленный продукт мог имеют более длительный срок службы. Титановые сплавы часто используются для производства высококачественных материалов для морской инженерии из-за их высокой прочности, хорошей коррозионной стойкости, немагнетизма, высокой устойчивости к ударам и вибрации, а также отличной обрабатываемости.

Однако традиционный металлургический процесс из титанового сплава имеет длительный цикл и высокое потребление энергии, что приводит к высоким ценам на продукцию. Кроме того, продукты, приготовленные этим методом, склонны к расслоению и имеют грубую структуру.

С учетом вышеупомянутых недостатков сплав титан-алюминий-ниобий-цирконий-молибден с однородным составом, высокой плотностью, высокой прочностью и высокой пластичностью больше подходит для изготовления напряженные элементы, стойкие к давлению и коррозии оболочки и системы трубопроводов для кораблей и подводных аппаратов.

Метод получения сплава титан-алюминий-ниобий-цирконий-молибден

Сначала взвесьте и смешайте порошки металлов Ti, Al, Nb, Zr, Mo в соответствии с определенным соотношением и получите смешанные порошки после периодического сухого измельчения в шаровой мельнице. Затем полученный смешанный порошок помещают в графитовую форму, предварительно прессуют и помещают в печь для искрового плазменного спекания. При уровне вакуума 2-8 Па прикладывают осевое давление 10-50 МПа для спекания, нагревают его до 1000-1150 ° C в многоступенчатом методе нагрева и затем выдерживают в течение 3-8 минут. Затем его охлаждают до комнатной температуры и извлекают из формы для получения материала из сплава титан-алюминий, ниобий-цирконий-молибден.

По сравнению с традиционной технологией производства, этот метод имеет более высокую ценность для продвижения из-за его простой работы, коротких затрат времени, энергосбережения и защиты окружающей среды.

Заключение

Благодарим вас за то, что прочитали нашу статью, и мы надеемся, что она поможет вам лучше понять сплав титан-алюминий-ниобий-цирконий-молибден для изготовления погружных оболочек. Если вы хотите узнать больше о тугоплавких металлах и сплавы, мы хотели бы посоветовать вам посетить Advanced Refractory Metals (ARM) для получения дополнительной информации.

Advanced Refractory Metals (ARM) со штаб-квартирой в Лейк-Форест, Калифорния, США, является ведущим производителем и поставщиком тугоплавких металлов и сплавов во всем мире. Он обеспечивает клиентов высококачественными тугоплавкими металлами и сплавами, такими как вольфрам, молибден, тантал, рений, титан и цирконий, по очень конкурентоспособной цене.

Металл

- 3 применения сплава бронзы и железа с высоким содержанием кремния

- Что такое сплав а286 и для чего он используется?

- Применение никелевого сплава 400

- Соображения по материалам для оборудования для термической обработки

- Лучшие металлы для применения в условиях высокого давления

- Лучшие легирующие элементы для более прочной стали

- Высокоэффективный алюминиевый сплав DISPAL S220 F

- Высокоэффективный алюминиевый сплав DISPAL S220 O

- Высокоэффективный алюминиевый сплав DISPAL S225 F, формованный методом распыления

- Медный сплав COLDUR-A®