Эволюция обжима гидравлических шлангов

От скромных устройств с ручным управлением до машин с поддержкой Интернета вещей, гидравлические обжимные станки для шлангов – это важная часть оборудования, с которой должен разбираться любой пользователь, работающий с жидкостями.

Вам будет трудно найти кого-либо в этой гидравлической промышленности, кто никогда не делал сборки гидравлических шлангов. Техники-гидравлики зарабатывают себе на жизнь изготовлением сантехники различной конфигурации. Тем не менее, даже дизайнеры и инженеры, вероятно, запачкали руки в школе на вводном уроке по этому предмету. Чаще всего профессионалы в области гидроэнергетики нарезают зубы в местном магазине шлангов, прежде чем перейти к дистрибьютору или производителю. Тем не менее, многие из вас, кто сейчас читает это, знакомы с методами обжима гидравлических шлангов.

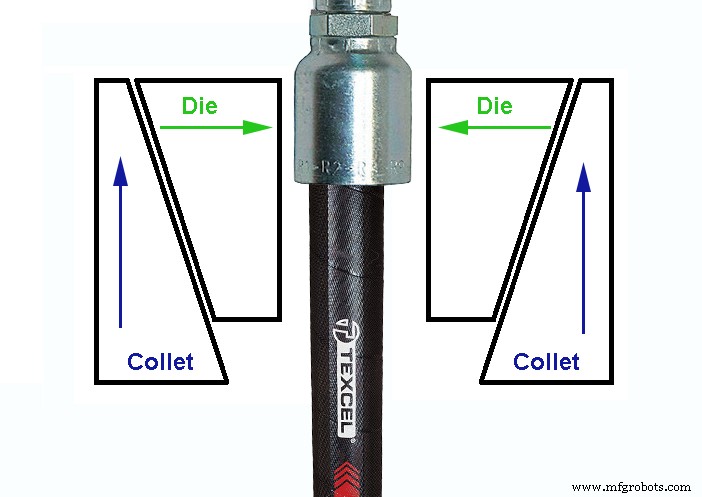

Как и следовало ожидать, оборудование для обжима шлангов началось со скромного начала. С этим справится любая машина, способная оказывать радиальное усилие на внешний диаметр наконечника на конце шланга. На ранних этапах проектирования инженеры использовали преимущества конуса и гнезда для обжимных матриц, которые до сих пор пользуются наибольшей популярностью. Цанга действует как седло, и когда она упирается в конусовидную форму штампов, штампы вдавливаются внутрь (см. рис. 1).

Ручные ставки были на первом месте

Пока вы можете нажимать на плашки или цанги для достижения желаемого вектора внутренней силы, коническая форма дает механическое преимущество, помогающее сжимать концевую муфту шланга. Первая технология обжима шлангов использовала старую добрую человеческую силу для достижения желаемого результата. Ранние обжимные прессы работали, поворачивая большую Т-образную рукоятку, вращая крепежный винт через неподвижную головку, прижимая конец к набору штампов, состоящему из двух частей.

В случае этих переносных ручных обжимных прессов матрицы перемещаются вниз по неподвижной цанге, и по мере того, как матрицы движутся вниз, они также сжимаются внутрь. Техник должен осторожно держать конец шланга одной рукой, а другой рукой вращать ручку. После того, как плашки схватятся за фитинг достаточно крепко, техник обеими руками нажимает на обжимной инструмент до тех пор, пока он не упрется в дно. Крайне важно использовать только те насадки и концы шлангов, которые подходят для конкретной области применения.

Эти портативные устройства с ручным управлением не предлагают такой же технологии автоматического определения диаметра обжима, как новые системы, использующие микрометры. Вы просто зажимаете устройство до тех пор, пока матрица, состоящая из двух частей, не достигнет нижней точки, и надеетесь, что вы достигнете своей спецификации обжима. Измерение обжима по-прежнему дает техническому специалисту подтверждение того, что обжим находится в пределах спецификации, но они должны полагаться на свой опыт работы с устройством, чтобы получать неизменно точные результаты. Я также должен упомянуть, что многие техники до сих пор используют портативные ручные обжимные машины.

Гидравлика увеличивает скорость и мощность

Есть что-то приятное в машине для обжима шлангов с гидравлическим приводом. Полностью электрическая машина просто неуместна, как гамбургер без мяса или Mazda Miata с автоматической коробкой передач. Добавление гидравлической мощности к обжимной машине дало техническому специалисту более быстрый и мощный метод обжима концов шлангов. Цанга на гидравлическом обжимном станке представляет собой кольцевой гидравлический цилиндр. В некоторых случаях на такое кольцевое кольцо давит два цилиндра. Сила, создаваемая цилиндрами, толкает либо цанги, либо плашки, заставляя последние сжиматься на конце шланга с большим усилием.

Основная трудность с ранними обжимными машинами заключалась в их недостаточной универсальности. Используемые штампы были специфичны для конца шланга, что побуждало технического специалиста или магазин шлангов использовать только продукты одного и того же производителя. If a shop wished to use various hoses and ends, a method to vary the crimp diameter had to offer variability in the crimp OD while still offering accuracy down to the thousandths of an inch.

Rather than limit the technician to fixed diameter dies, instead offering dies capable of a range of internal diameters brought in that variability to allow multiple types and sizes of assemblies. Instead of an exact diameter of, say, 0.733 in., the dies now offer a range from 0.700-0.788 in. for example. What could previously only crimp a ½ in. hose end may now crimp 1- and 2-wire hose from 3/8 to ½ in.

Dies designed for variable diameter applications present the challenge of accuracy, of course. The dies can only bottom out on their smallest setting, which may not always be helpful for any hose or fitting the shop offers. Crimp machine designers had to engineer a method to stop the crimping procedure at the desired size accurately. No technician is skilled enough to stop the hydraulic pump by feel with 0.002 in. accuracy or better.

Accurate and repeatable

Installing an adjustable limit switch offered the most accurate and repeatable solution to the variable die set. An adjustable micrometer attached to the limit switch allows the technician to set the depth of the limit switch to within a thousandth of an inch or less. When the crimp actuator contacts the limit switch, the pump stops automatically. So long as the micrometer has been calibrated, the crimp diameter is both accurate and precise for every single operation.

Hydraulic crimpers using the micrometer were the standard for decades, offering precise control to make hose assembly quick and straightforward. Much of the advancement, until recently, has been improvements to the practicality of the machine. Dual-stage hydraulic pumps provided the technician with rapid die travel until the clamping pressure was met, where the stages switched to the smaller, high-pressure pump for maximum force.

Convenient die storage systems to offer rapid and precise tooling changes also sped up the pace for busy hose shops changing between sizes. A die-set loader offered the technician ease of pulling dies from their holder where they’re inserted into the crimper before being clamped in place. The tidy die storage and replacement systems so widespread today beat the old habit of sifting through drawers or bins where every die of every size mingled with no organization.

Electronic control

Just as the rest of the industry moved towards electronic control, so too did the hose crimping machine. Some technicians found the traditional dial-micrometer hard to read and adjust, and often found itself out of calibration. Linear position sensors replaced the limit switches, and then the adjustment option went digital. A small LCD screen shows the crimp setting, which increased accuracy and reduced the chance for error. The precision of the linear transducer all but guarantees perfect, repeatable crimps.

Some hydraulic hose assembly equipment manufacturers have produced semi-automated hose assembly stations. One such machine requires only that the operator load the parts into the machine. The operator loads the stems and ferrules separately, two at a time, and then inserts the hose ends into the machine. The operator starts the sequence that inserts the stems into the pre-cut hose ends along with the ferrules.

The operator unclamps the hose assembly, and if it’s long enough, simultaneously inserts each end into the automatic crimper. A moment later, the technician pulls out a complete hose assembly. If the hose length isn’t long enough to span the gap and into the two openings, the ends are done individually but in parallel. The insertion and crimping functions are completed while the technician works on the opposing operation. Capable of two hundred complete hose assemblies per hour, this machine quickly offers a return on its investment.

Crimpers get smart

The industrial world continues to find new and creative ways to utilize Industry 4.0 concepts, and hose crimping technology is no different. Busy hose shops require speed and versatility, leaving little time for thumbing through catalogues looking for crimp specs. Many top crimp manufacturers offer high-end machines with touch screen HMIs employing wireless links to the manufacturer database.

This system might not be impressive for the technician who has memorized the crimp specs for their standard 100R1 or 100R2 assemblies. But when they’re asked to crimp various assemblies of stainless wrapped thermoplastic hose, they’ll be elated to know the required die information pulls up on the touchscreen. A quick selection of hose, dash size and stem results in readily available crimp specs populated right into the crimper settings.

Just like the fluid power industry at large, crimping technology will continue to advance. Expect to see augmented reality identify the hose and fittings visually, such as with QR codes, then automatically populate crimp specifications. Expect hydraulic hose crimping technology to become more versatile, more productive and more easily maintained.

Промышленное оборудование

- Привод от гидравлического к электрическому:обсуждение основ

- Как заменить гидравлический шланг

- Эволюция Houston Dynamic Service

- Эволюция трехмерного зрения

- Почему мой гидравлический шланг протекает?

- Как отсоединить гидравлический шланг от трактора

- Как правильно подобрать фитинги для гидравлических шлангов

- Что определяет скорость гидравлического двигателя

- где находится гидравлический насос на тракторе

- От чего зависит скорость гидравлического двигателя?