Что такое деструктивное тестирование и каковы его приложения

При создании надежных активов уделяется много внимания. Обширные испытания - это часть процесса, который необходимо провести для оценки долговечности машин, материалов и компонентов. Тестирование может быть выполнено разрушающим или неразрушающим способом.

В этой статье мы подробно рассмотрим различные аспекты деструктивного тестирования и варианты его использования.

Что такое деструктивное тестирование?

Разрушающее тестирование (часто сокращенно DT) это метод тестирования, проводимый для определения точной точки отказа материалов, компонентов или машин. Во время процесса испытываемый предмет подвергается нагрузке, которая в конечном итоге деформирует или разрушает материал. Естественно, протестированные детали и материалы не могут быть повторно использованы в обычной эксплуатации после прохождения процедур разрушающих испытаний.

Разрушающие испытания обычно проводятся до того, как компонент поступит в массовое производство. Производители оригинального оборудования должны знать пределы своей продукции, чтобы давать рекомендации по надлежащему обслуживанию и эксплуатации своих машин.

<цитата>Например, промышленные котлы известны своей способностью выдерживать большое давление и высокие температуры. Материалы, выбранные для изготовления котлов, играют огромную роль в определении номинальных значений давления и температуры котла. Выход из строя промышленных котлов может стать причиной катастрофы на предприятии. Материалы, из которых изготовлен котел, проходят самые строгие испытания, чтобы определить максимальное давление, которое он может выдержать. Таким образом, для изготовления каждого котла используются только материалы с большим запасом прочности.

Кто проводит деструктивное тестирование?

Разрушающее тестирование может проводиться внутри компании или с помощью внешних служб тестирования.

Такая специализированная организация, как НАСА, будет проводить разрушающие испытания на своих объектах. Другие компании могут нанять стороннее оборудование для тестирования материалов. Поставщики услуг по тестированию материалов могут проводить разрушающие испытания от имени производителей комплектного оборудования, чтобы проверить, могут ли компоненты работать в пределах требуемых параметров.

Экспертиза таких предприятий также может быть использована в первую очередь для выбора материалов. В лабораториях по испытанию материалов есть ряд материалов, физические свойства которых проверяются и регистрируются. Материалы с желаемыми физическими характеристиками можно выбрать из их коллекций. В США лаборатории по испытанию материалов, сертифицированные Nadcap, могут использоваться для проведения разрушающих испытаний.

Разрушающие испытания проводят специализированные исследователи, ученые и техники. Кто его проводит, определяется типом разрушающего испытания, которое необходимо провести . Как правило, деструктивное тестирование выполняется:

- материаловеды

- инженеры-металлурги и полимеры.

- специалисты по химии и электрохимическим процессам.

- эксперты по анализу отказов

- аналитики по контролю качества

- эксперты по соблюдению нормативных требований.

Это не точный список, но он дает хорошее представление о необходимых знаниях для выполнения процесса, а также о целях тестирования.

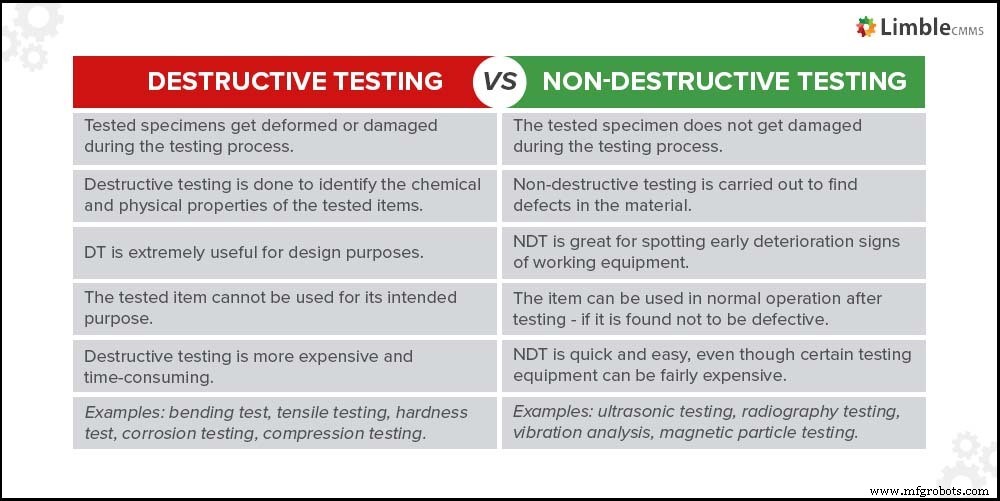

Разница между разрушающим и неразрушающим контролем

Разрушающее испытание проводится путем повреждения испытуемого образца. Напротив, во время неразрушающего контроля (NDT) испытываемый элемент не получает никаких физических повреждений и может использоваться в активной работе после тестирования.

В следующей таблице показаны основные различия между двумя методологиями тестирования.

Различия между деструктивным и неразрушающим тестированием

При рассмотрении этих различий имейте в виду, что DT и NDT обычно используются для разных целей. Хотя разрушающее тестирование может использоваться для анализа отказов, оно нацелено на обеспечение качества изделия до начала массового производства.

Неразрушающие испытания выполняются на компонентах в работе, чтобы выявить ранние признаки ухудшения и предотвратить отказ оборудования. Они помогают группам технического обслуживания проводить техническое обслуживание на основе состояния и профилактическое обслуживание.

Необходимость разрушающего тестирования

Материалы, которые проходят разрушающие испытания, повреждаются из-за процедур испытаний. Тем не менее, у деструктивного тестирования есть много законных вариантов использования. Часто разрушающие испытания и использование материалов с особыми характеристиками являются нормативными требованиями . .

Реальность такова, что машины и материалы обладают физическими и химическими характеристиками, которые подходят не для всех условий. Например, металлы, которые легко корродируют, не подходят для использования в чрезвычайно влажной среде.

Даже крупные потребительские компании, такие как Apple, становятся жертвами того, что не уделяют должного внимания проверке прочности конструкции своих продуктов. поворотная дверь Скандал, когда iPhone 6 и 6s сгибались в тесных карманах, был вызван довольно очевидным недосмотром и плохими тестами на изгиб, проведенными их инженерами или подрядчиками.

Наиболее распространенные методы разрушающего контроля

У большинства деструктивных методов тестирования есть конкретные варианты использования. Таким образом, они должны следовать определенным стандартам и передовой практике. Однако в большинстве случаев эти испытания проводятся для определения механических свойств образцов и их прочности.

В некоторых случаях компаниям необходимо разработать специальные методы тестирования, чтобы увидеть, как их продукты / изделия ведут себя в различных условиях эксплуатации.

Наиболее часто используемые методы разрушающего контроля обсуждаются в следующих разделах.

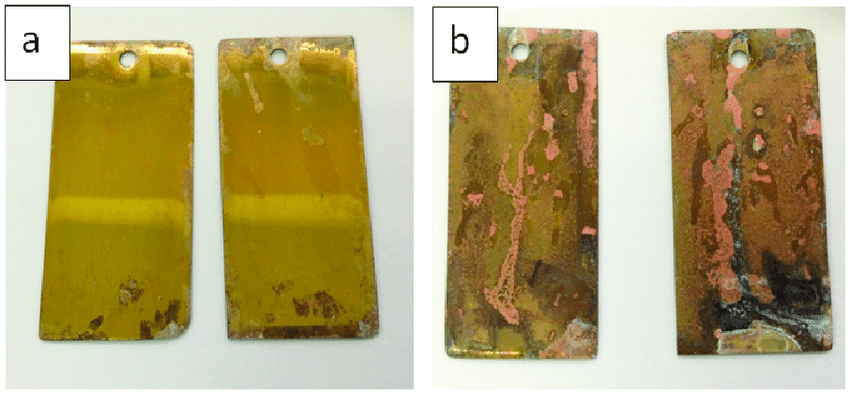

Коррозионные испытания

Образцы латуни после 5 дней испытаний на коррозию в солевом тумане ( Источник изображения )

Металлы широко используются во многих отраслях промышленности из-за их прочности на разрыв и универсальности. Однако они также подвержены коррозии. Ржавчина на материалах на основе железа, потускнение серебра, патина на меди и медных сплавах - распространенные примеры коррозии. Это проблема, потому что коррозия снижает предел прочности и срок службы этих металлов.

Коррозионные испытания - это метод испытаний, проводимый для проверки эффективности применяемых мер по сопротивлению коррозии. Он охватывает все эксперименты и процессы, направленные на предотвращение или уменьшение проблем, связанных с коррозией. Измерение характеристик и скорости коррозии также можно рассматривать как часть коррозионных испытаний.

Американское общество испытаний и материалов (ASTM International) разработало набор стандартов и методологий испытаний на коррозию различных металлов и сред. При необходимости могут быть разработаны индивидуальные протоколы.

Испытание на твердость (HT)

Индентор, используемый для испытания на твердость ( Источник изображения )

Твердость материала определяет, подвергаются ли компоненты постоянной деформации из-за напряжения. Твердость показывает, насколько эффективно материал сопротивляется вдавливанию. Это указывает, как долго компонент может использоваться и насколько хорошо он будет работать с течением времени.

Шкала Роквелла - это обычно используемая мера для определения твердости относительно эталонного материала. Индентор используется для проникновения в материал с постоянной силой. Глубина проникновения индексируется в зависимости от глубины проникновения в стандартный материал. Этот тип механических испытаний не следует путать с испытаниями на удар, проводимыми с использованием испытаний по Шарпи.

Опять же, ASTM International предлагает широкий спектр стандартов и процедур испытаний для измерения твердости различных материалов.

Испытания на растяжение (удлинение)

Демонстрация испытания на растяжение ( Источник изображения )

Испытание на растяжение проводится путем приложения контролируемой силы к исследуемому материалу до его разрушения (трещины, разрушения и т. Д.). Образец для испытаний сжимается или удлиняется в зависимости от измеряемых характеристик. Испытание на растяжение используется для определения прочности материала.

Измеряемыми характеристиками являются предел прочности на разрыв, предел прочности на разрыв, максимальное удлинение или уменьшение. На основе показаний инженеры могут рассчитать физические свойства, такие как модуль Юнга, коэффициент Пуассона, предел текучести и характеристики деформационного упрочнения.

Эти свойства используются, чтобы определить, какие материалы следует использовать, когда необходимо выдерживать большое количество силы. ASTM International имеет различные стандарты и процедуры для различных типов испытаний на растяжение.

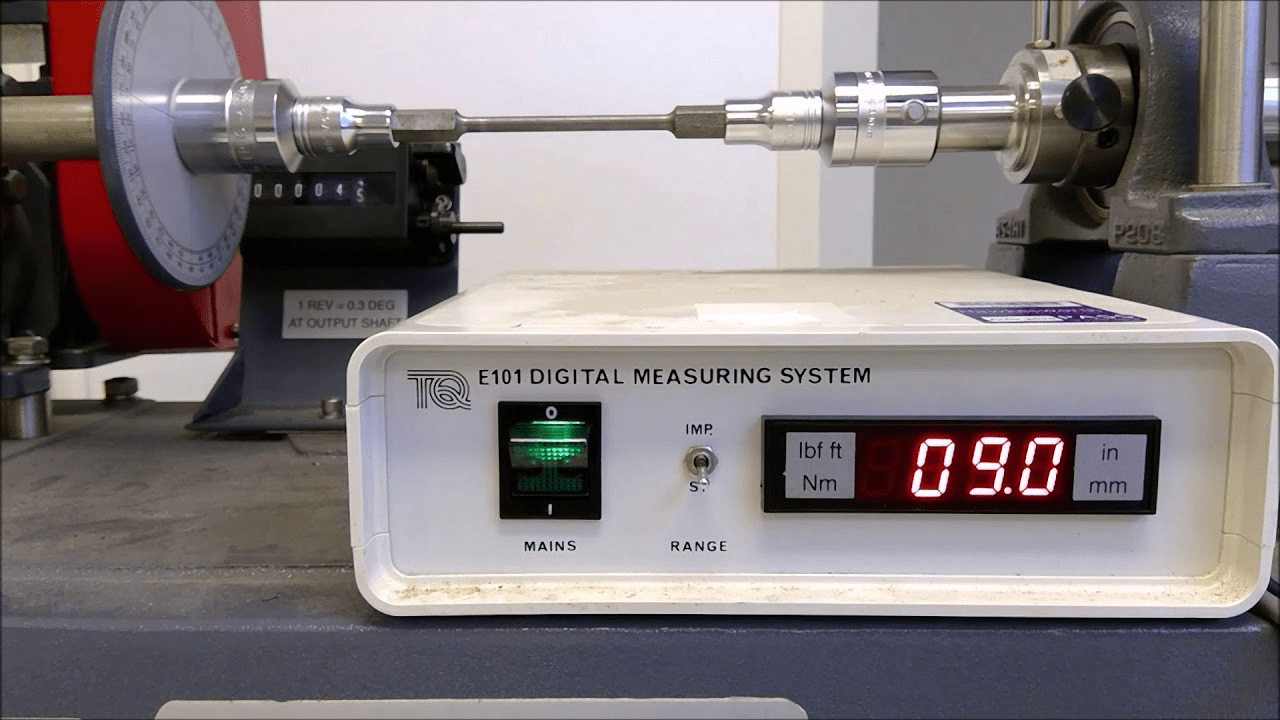

Испытания на кручение

Демонстрация испытания на кручение ( Источник изображения )

Испытания на кручение проводятся аналогично испытаниям на растяжение. Вместо сжатия и удлинения к материалу прилагаются скручивающие силы. Это помогает определить силы сдвига, которые материал может выдержать, прежде чем он деформируется.

Точка, в которой материал скручивается и ломается, является точкой разрушения материала. И ASTM, и ISO определяют стандарты и процедуры испытаний для различных материалов и вариантов использования.

Стресс-тестирование

Компонент может испытывать различные виды нагрузок во время работы. Стресс-тестирование - это общий термин, используемый для описания сценария, в котором мы применяем комбинацию различных методов тестирования, упомянутых в предыдущих разделах.

Тестирование фокусируется на силах, которые, как ожидается, возникнут во время регулярных операций. Например, испытание на кручение отлично подходит для компонента, который будет использоваться в качестве вала электродвигателя. Однако испытания на кручение бесполезны для материала, который будет испытывать только сжимающие нагрузки.

Агрессивное тестирование среды

Машины работают в различных условиях окружающей среды, на которые влияют:

- температура

- давление

- влажность

- соленость

- химическое воздействие

- воздействие других элементов или природных сил

Материалы проходят испытания на основе характеристик окружающей среды, в которой они будут работать. Например, строительные материалы, используемые для строительства пляжного домика, должны выдерживать соленость, влажность, ветровые условия и другие факторы окружающей среды прибрежного региона.

Измерение остаточного напряжения

Бурение отверстий как часть измерения остаточного напряжения ( Источник изображения )

Остаточное напряжение - это внутреннее напряжение, испытываемое различными компонентами без каких-либо внешних нагрузок. Это мера, которая определяет, может ли компонент выдерживать экстремальные нагрузки и стрессовые условия в течение своего срока службы.

Рентгеновская дифракция, нейтронная дифракция и синхротронная дифракция - это три сложных метода, которые можно использовать для измерения остаточного напряжения.

Простая техника просверливания случайного отверстия в материале и проверки нового равновесия напряжений также может использоваться для измерения остаточного напряжения (как показано на изображении выше).

Разрушающее тестирование важно для надежности машины

Надежность машины во многом зависит от качества используемых компонентов. Актив настолько силен, насколько сильно его самое слабое звено. Разрушающее тестирование гарантирует, что в их машины попадут только компоненты с подходящими физическими характеристиками.

Правильные материалы и хороший дизайн продукта (тот, который включает отказоустойчивость и другие передовые методы) являются отличительными чертами качественного продукта, будь то потребительский продукт или промышленное оборудование.

Результат обширных разрушающих испытаний важен как для производителей оборудования, так и для обслуживающих бригад, которые должны о них заботиться. В конце концов, эти результаты также используются для определения таких вещей, как рабочие характеристики, цикл замены, требования к техническому обслуживанию, рекомендуемый срок службы и т. Д.

Даже самые качественные изделия со временем подвергаются регулярному износу и неправильному использованию. Специалисты по техническому обслуживанию могут использовать проверки неразрушающего контроля, чтобы следить за фактическим состоянием своих активов.

В этом смысле методы неразрушающего и разрушающего контроля играют решающую роль в надежности оборудования, даже если они используются на разных этапах жизненного цикла оборудования.

Техническое обслуживание и ремонт оборудования

- Каковы применения тантала и его сплавов?

- Оксид гафния, его структура и применение

- Как работает датчик расстояния и его применение

- Что такое датчик ЭКГ AD8232:работа и его применение

- Что такое ультразвуковой датчик HC-SR04:работа и его применение

- Работа датчика напряжения и его применение

- Что такое композиты из натуральных волокон? Основы, приложения и будущие возможности

- Как Интернет вещей будет стимулировать развитие индустрии 4.0 и каковы его преимущества

- Что такое приспособления и приспособления?

- 3D-печать:каково ее влияние на машинную обработку и промышленный дизайн?