5 причин отказа оборудования (и что вы можете сделать, чтобы предотвратить это)

Этот пост изначально был написан как гостевой блог Николь Понтиус из Camcode. Отредактировано и обновлено командой Fiix в июне 2019 г.

- 5 распространенных причин выхода оборудования из строя

- Причина №1:неправильная работа

- Причина №2. Невыполнение профилактического обслуживания.

- Причина №3:слишком много профилактического обслуживания.

- Причина №4. Отсутствие постоянного мониторинга оборудования.

- Причина №5:Плохая (или нет!) культура надежности

- Итоги

Происходит отказ оборудования. Его влияние может варьироваться от легко устраняемого с минимальными потерями до катастрофического, в зависимости от таких факторов, как затраты на ремонт, общее время простоя, последствия для здоровья и безопасности, а также влияние на производство и предоставление услуг.

Есть несколько распространенных причин, по которым оборудование может выйти из строя, и понимание того, почему ваше оборудование может выходить из строя, является вашей первой линией защиты от серьезных последствий незапланированного простоя.

Используйте эти семь секретов, чтобы сократить время простоя и избежать неудач

Избавьтесь от отказа оборудования

5 распространенных причин отказа оборудования

Причина №1:неправильная работа

Существует множество людей, которые могут находиться внутри оборудования и рядом с ним ежедневно и могут существенно повлиять на его общее рабочее состояние.

Операторы оборудования - одна из таких групп. Обычно они проходят углубленное обучение по соответствующим рабочим процедурам, основным методам устранения неполадок и передовым методам безопасного использования оборудования, относящегося к машинам, с которыми они будут работать. Однако может наступить день, когда оператор закончит работу на машине, для которой он не был должным образом обучен. Иногда такая ситуация возникает из-за нехватки персонала или неожиданного отсутствия. В других случаях возникают чрезвычайные ситуации, требующие быстрого устранения с помощью доступного персонала, который может не обязательно обладать тем уровнем знаний, который есть у ваших самых опытных операторов.

Одно из решений этих проблем - убедиться, что у вас достаточно обученных операторов, чтобы обеспечить некоторую гибкость и составить план действий на случай нехватки персонала. Если возможно, все ваши операторы должны пройти обучение работе с каждым элементом оборудования - даже с тем, с чем они обычно не работают.

Самое главное, никогда не позволяйте оператору использовать оборудование, для работы с которым он не имеет квалификации. Это не только поможет уменьшить количество операционных ошибок, но и в некоторых отраслях обязательно для соблюдения нормативных требований. Управление по охране труда и здоровья (OSHA) устанавливает правила по обучению операторов для определенных типов оборудования и по общей безопасности труда. Однако вы должны знать правила, применимые к вашей отрасли, и убедиться, что у вас есть соответствующие процедуры соответствия.

Причина № 2:Невыполнение профилактического обслуживания

Большинство оборудования требует регулярного обслуживания для оптимальной работы, но слишком часто профилактическое обслуживание становится первой задачей, когда у вас нехватка персонала и перегруженность. Легко отказаться от регулярного обслуживания, когда кажется, что все идет нормально, и многие компании работают, исходя из предположения, что опытные работники определят надвигающиеся проблемы еще до того, как оборудование полностью выйдет из строя.

Тем не менее, многие тонкие признаки снижения производительности или ранних стадий отказа нелегко обнаружить и часто остаются незамеченными. В других случаях компаниям просто не хватает эффективных методов планирования для обеспечения текущего обслуживания. Отслеживание оборудования и техники с помощью тегов активов может помочь соблюдать график технического обслуживания и обеспечивать максимальную эффективность работы оборудования.

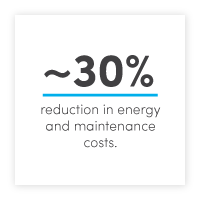

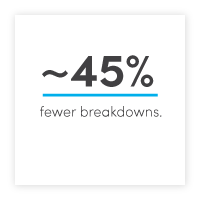

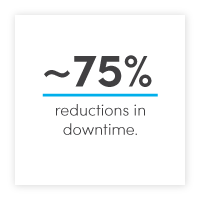

Профилактическое обслуживание - это одна из постоянных функций, которую нельзя оставлять на второй план. Забота о вашем оборудовании с регулярной настройкой продлит срок его службы, что в конечном итоге даст вам больше на каждый доллар. Кроме того, профилактическое обслуживание может выявить небольшие проблемы с помощью недорогих решений до того, как они перерастут в серьезные дорогостоящие поломки. Когда вы используете эффективные стратегии управления запасами, чтобы гарантировать, что у вас есть нужные запасные части для наиболее распространенных задач обслуживания и неисправностей, время простоя для текущего обслуживания и ремонта будет минимальным. Фактически, по оценкам Министерства энергетики США, профилактическое обслуживание приводит к:

- Снижение затрат на электроэнергию и техническое обслуживание до 30%.

- На 35–45% меньше поломок.

- Сокращение времени простоя до 75%.

Не тушите пожары весь день с помощью этого бесплатного шаблона графика профилактического обслуживания

Причина № 3:слишком много профилактического обслуживания

«Конечно, это ошибка», - думаете вы. «Вы только что сказали мне, что НЕ выполнение профилактического обслуживания приведет к поломке оборудования». Это правда - когда дело доходит до профилактического обслуживания, здесь происходит что-то вроде Златовласки. Недостаточное количество может быть проблематичным по причинам, указанным выше, но слишком много - также серьезная причина для беспокойства.

Мы уже писали об этом подробно раньше, так что загляните в этот блог, если хотите глубже понять концепцию поломок после технического обслуживания. Но вот примечания Коулза:каждый раз, когда вы садитесь в машину для ее обслуживания, вы открываете эту часть оборудования целому набору рисков, и со временем эти риски могут усугубиться и привести к отказу.

Недостаточно PM

Признаки ранней неудачи упускаются

График технического обслуживания страдает

Снижение эффективности оборудования

Срок службы активов сокращается

Увеличение количества поломок и простоев

Стоимость взлетает

Достаточно PM

Затраты контролируются

Доставка точно в срок

Сокращено время простоя

Повышается эффективность технических специалистов

Повышается безопасность

Оптимизирована производительность критических активов

Слишком много PM

Увеличение перерасхода

Износ активов стремительно растет

Время техника тратится впустую

Используется ненужный инвентарь

Собирается неточная информация

Убедитесь, что вы не делаете слишком много PM с этим шаблоном журнала обслуживания

Подумайте об этом с точки зрения хирургии:тройное шунтирование - это операция, спасающая жизнь. Но вы не хотите регулярно делать операцию на открытом сердце просто потому, что прошло несколько лет или ваше сердце забилось несколько миллионов раз. Но зачастую именно так мы подходим к профилактическому обслуживанию. Это делается по заранее определенному графику (обычно основанному на времени или использовании) без учета фактического рабочего состояния объекта.

Это подводит нас к…

Причина №4:Отказ постоянно контролировать оборудование

Итак, как найти правильный баланс профилактического обслуживания? Лекарство здесь простое по идее, но немного сложнее по исполнению:техническое обслуживание на основе состояния. Это техническое обслуживание, которое проводится на основе рабочего состояния единицы оборудования, а не просто по графику «установил и забыл». При этом учитывается множество факторов, от информации производителя об оборудовании до данных в реальном времени, таких как анализ вибрации.

Непрерывный мониторинг полагается на данные датчиков, чтобы установить базовый уровень того, как выглядит хорошее состояние оборудования, чтобы обнаружить незначительные изменения, которые можно использовать для прогнозирования поломок и отказов. Это дает больше времени для планирования непредвиденных обстоятельств и графиков простоев, чтобы свести к минимуму перерывы в производстве. Этот тип мониторинга и данные, которые собираются в процессе, могут помочь компаниям определить причины повышенной нагрузки на оборудование и скорректировать рабочие нагрузки и графики, чтобы уменьшить нагрузку на оборудование, показывая ранние признаки надвигающегося отказа.

С помощью этого шаблона FMEA подготовьтесь к каждому сбоям в ваших критических ресурсах.

Загвоздка здесь в том, что это действительно сложно сделать, если вы управляете обслуживанием с помощью ручки и бумаги или Excel. Если вы хотите, чтобы ваши операции по техническому обслуживанию были именно здесь, возможно, пришло время подумать о переходе на цифровое решение для технического обслуживания.

Когда использовать мониторинг на основе условий

Причина № 5:Плохая (или нет!) культура надежности

Все были там - сильное давление сверху означает, что у вас не останется ни секунды, если у вас есть надежда достичь своих производственных целей. В этих обстоятельствах для оператора или обслуживающего персонала может быть так заманчиво (и так легко) заметить, что что-то не работает на 100%, нанести на это пластырь и сказать:«Я разберусь с этим, когда все успокоится. вниз". Проблема в том, что на самом деле все никогда не успокаивается до такой степени, когда у вас будет время вернуться к этой работе. Это означает, что пластырь становится полупостоянным решением, пока он не перестанет работать и не станет полноценным отказом.

Действительно хороший тому пример - Boeing. Вы, вероятно, знакомы с двумя смертельными авариями с участием самолета 737 Max компании, которые вызвали вопросы о том, привела ли компания Boeing к тому, чтобы запустить самолет в производство, на риски безопасности, которые в конечном итоге привели к авариям.

Но более спокойная история касается другой модели самолета - 787 Dreamliner. Несколько информаторов выступили, чтобы поднять тревогу по поводу лайнеров Dreamliner, которые были произведены в 2009 году на тогда еще новом заводе недалеко от Чарлстона, Южная Каролина. С самого начала небрежное производство было проблемой, которую постоянно замалчивали в пользу агрессивных графиков производства.

Если вам нужна полная история, посмотрите полную статью в New York Times здесь (или соответствующий подкаст из Daily, если вы больше разбираетесь в аудио). Но короче говоря, проблемы в Boeing - действительно хороший пример давления со стороны конкурентов на высших уровнях бизнеса, имеющего волновой эффект на всем протяжении всей цепочки управления, вплоть до производственного цеха. Плохая культура наверху порождает менталитет «делай быстро», который может привести к сокрушительным упущениям, временным решениям и ошибкам.

Так что, если в основе отказа оборудования лежит плохая культура? Что ты можешь сделать? Мы рассмотрели тему о том, как начать формировать культуру, ориентированную на надежность, так что не бойтесь проверить одну (или все!) Из этих частей, чтобы создать прочную основу для надежности.

Итог:обученные операторы, четкое расписание PM и акцент на культуре надежности - вот ваши билеты в будущее без сбоев (или, по крайней мере, с меньшим количеством сбоев)

Оборудование может быть непредсказуемым, и случаются отказы. Люди совершают ошибки, детали стареют, а иногда профилактическое обслуживание - это всего лишь одна вещь, которую слишком много в и без того напряженный день. Но если вы обеспечите надлежащее обучение операторов, проведете профилактическое обслуживание или техническое обслуживание в зависимости от состояния в нужное время и будете работать над улучшением общей культуры, у вас будет гораздо больше шансов поддерживать свое оборудование в рабочем состоянии в отличной форме.

Техническое обслуживание и ремонт оборудования

- Автономное обслуживание:что это такое и почему имеет значение

- Что такое надежность и управление активами?

- Что представляет собой обслуживание и надежность мирового класса?

- Смерть отдела обслуживания и что мы можем с этим сделать

- Что можно сделать для повышения уровня обслуживания и надежности?

- Основные причины сбоев машины и способы их предотвращения

- Что такое падение давления и как его предотвратить?

- 4 совета по техническому обслуживанию, которые продлят срок службы оборудования и окупаемость инвестиций

- Что такое работа до отказа и всегда ли плохой RTF?

- Техническое и промышленное обслуживание