FRACAS:как сделать сбой оборудования вашим другом

Отказ - часто ругательное слово в обслуживании. Ваш отдел разваливается, когда оборудование выходит из строя. А измерение времени простоя делает любое оборудование величайшим грехом.

Это непродуктивно. Хуже того, это несправедливо. Есть некоторые вещи, которые вы просто не можете контролировать, например возраст объекта, дизайн или ошибки пользователя. А неудача действительно может быть ценным ресурсом.

«Чтобы совершенствоваться, не обойтись без неудач», - говорит Тибо Древет, инженер по решениям в Fiix и бывший инженер по производству и техническому обслуживанию. «Неудача помогает вам понять, какие системы вы обслуживаете, как они работают и как вы можете их поддерживать».

В этой статье рассказывается, как можно использовать FRACAS, чтобы обуздать силу отказа и помочь вашему бизнесу увеличить производительность.

Что такое FRACAS?

FRACAS представляет собой систему отчетов об отказах, анализа и корректирующих действий. Это замкнутая система отчетности для контроля и устранения отказов оборудования, состоящая из трех основных компонентов:

- Отчет об отказе (определение отказа актива)

- Анализ отказов (извлечение уроков из неудач)

- Исправление сбоя (принятие мер для исправления сбоя и предотвращения его повторения)

FRACAS учитывает историю работы оборудования, чтобы находить типичные отказы и определять наилучший способ устранения отказов в будущем. Он также дает информацию о вашей стратегии поддержания надежности, от проектирования до составления графика.

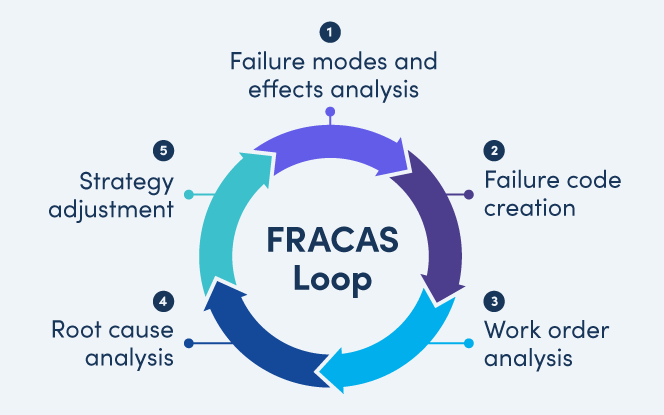

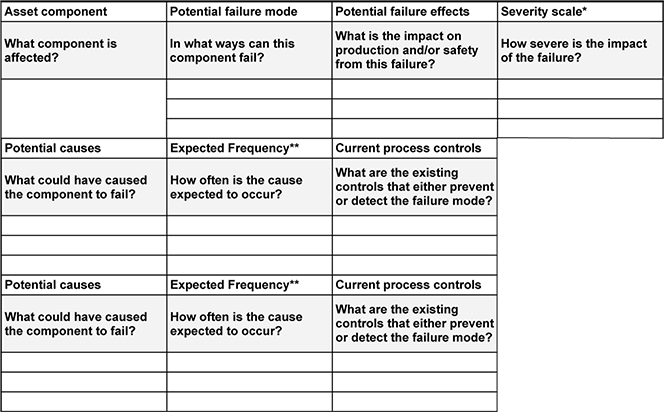

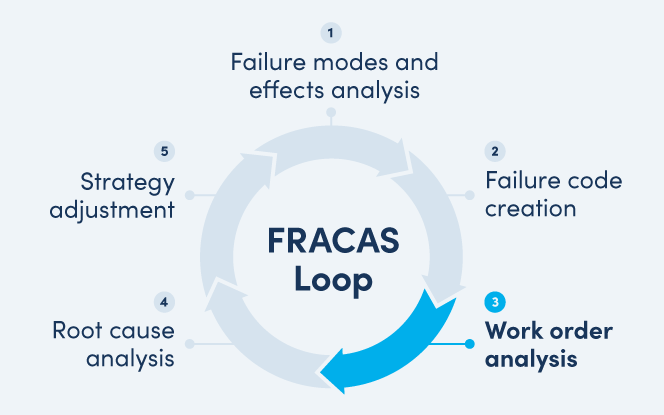

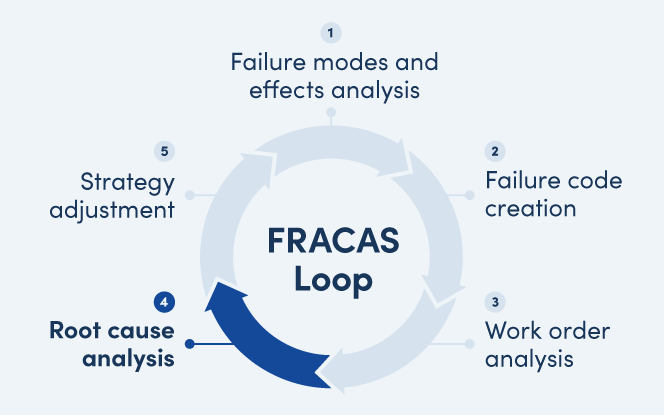

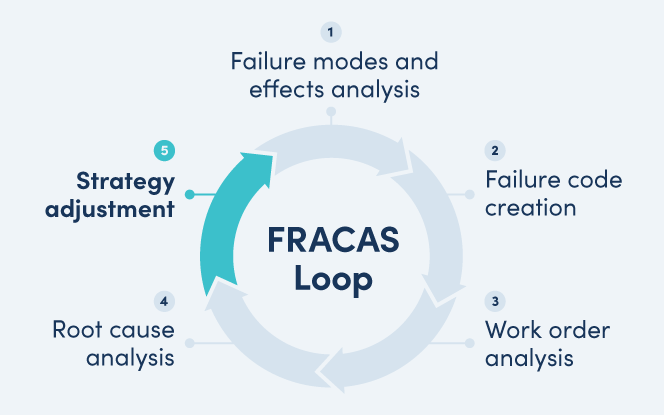

Как создать FRACAS с помощью цикла FRACAS

Цикл FRACAS - это набор процессов, которые помогают вам сообщать, анализировать и исправлять ошибки. Эти процессы всегда повторяются, поэтому вы можете постоянно находить, извлекать уроки и исправлять ошибки.

Цикл FRACAS выполняет пять основных задач:

- Типы отказов и анализ последствий

- Создание кода ошибки

- Анализ рабочего времени

- Анализ первопричин

- Корректировка стратегии

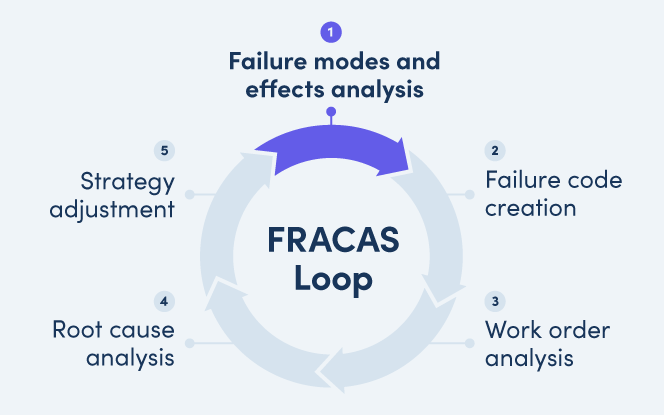

Типы отказов и анализ последствий

Анализ видов и последствий отказов (FMEA) - это план на случай худшего. Это список всех причин, по которым оборудование может выйти из строя, последствий каждого отказа и того, что с этим делать.

FMEA состоит из 10 основных элементов:

- Компонент актива

- Возможные режимы отказа

- Возможные последствия отказа

- Серьезность ошибки

- Возможные причины

- Ожидаемая частота сбоев

- Текущие процессы обнаружения и предотвращения сбоев.

- Насколько легко обнаружить сбой.

- Общий риск отказа

- Рекомендуемое действие

Загрузите свой собственный шаблон FMEA здесь

FMEA - это основа для отказа. В нем излагается каждый сценарий, поэтому вы можете расставить приоритеты действий в зависимости от критичности активов, воздействия, частоты и необходимых ресурсов. это еще и живой документ. Когда вы узнаете больше о сбоях на вашем предприятии и способах их устранения, ваш FMEA будет изменен, чтобы отразить эти изменения. Вот почему цикл FRACAS всегда возвращается к этому шагу.

Создание кода ошибки

Коды отказов переводят проблемы оборудования в очень короткое описание, которое идентифицирует деталь, дефект и причину. Например, код неисправности передаточного конвейера с регулируемой скоростью может быть следующим:подшипник, износ, отсутствие смазки.

Некоторое время назад мы составили полный перечень кодов сбоев, но вот несколько быстрых передовых методов:

- Убедитесь, что каждая часть имеет собственное соглашение об именах. Если два одинаковых компонента перепутать, это может привести к еще большим проблемам.

- Классифицируйте дефекты по категориям, чтобы все было просто, но понятно (т. е. в зависимости от состояния, например износа, перегрева и т. д.).

- Если вы используете предварительно загруженные коды в CMMS, используйте только самые распространенные. Все, что больше 10, обычно слишком много и заставляет технических специалистов выбирать «другой» вариант вместо того, чтобы тратить время на поиск нужного кода.

- Используйте свой FMEA, чтобы создать начальный список кодов ключевых ошибок. Согласуйте этот список с техническими специалистами.

Отслеживание кодов отказов поможет вам увидеть тенденции отказов с течением времени. Это позволяет вам точно определить, какие из них происходят чаще всего и вызывают наибольшие убытки для вашей компании, чтобы вы могли составить план, чтобы расставить приоритеты и устранить их.

Анализ рабочего задания

Одна неудача - это неприятность. Дюжина однотипных сбоев - это тенденция, которая стоит вашей команде кучу денег, нарушает ваш график и ставит вас на плохую сторону производства. Анализ рабочего задания - это этап в цикле FRACAS, который поможет вам выявить эти тенденции и разрешить их.

Один из самых простых способов анализа данных об отказах в рабочих заданиях - это посмотреть коды отказов и их частоту в примечаниях к выполнению. Например, предположим, что четыре единицы одного и того же оборудования испытали в общей сложности 12 отказов за шесть месяцев. Поскольку эти машины зарабатывают деньги и требуют много времени, чтобы их починить, количество отказов резко снизится.

Когда вы смотрите на эти отказы, вы видите, что наиболее распространенным кодом отказа (10 из 12 случаев) был заедание подшипника из-за несоосности. Теперь вы знаете, на какой проблеме нужно сосредоточиться. У вас также есть базовый уровень, по которому вы будете оценивать свой ответ. Если за следующие шесть месяцев количество таких отказов упадет до двух или трех, все, что вы сделали, сработает.

Есть десятки других способов использовать данные об отказах из рабочих заданий. Мы рассмотрим некоторые из них ниже, но вы также можете ознакомиться с этим кратким руководством по поиску и использованию данных о рабочих заданиях.

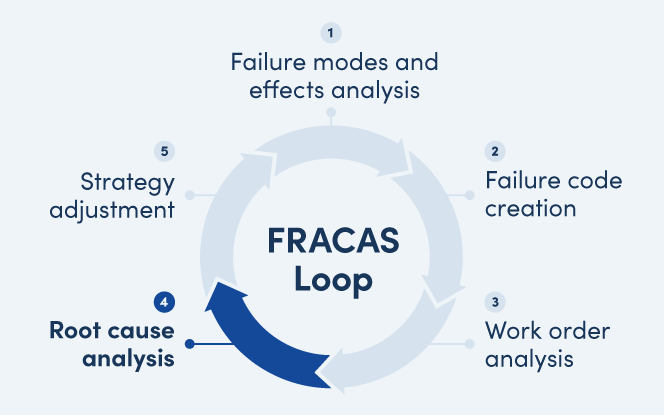

Анализ первопричин

Анализ первопричин не является средством устранения неполадок. Это инструмент, позволяющий извлечь пользу из устранения неполадок. Вы и ваша команда можете исправить смещенный подшипник без RCA. Но вам придется исправлять это не один раз. А это означает использование времени, бюджета и запчастей более одного раза.

FRACAS ценен только тогда, когда он вносит долгосрочные улучшения, которые возвращают деньги в ваш карман и время на ваше расписание. Вот для чего нужен RCA.

Мы рассмотрели стратегии проведения анализа первопричин и создали полный шаблон анализа основных причин, который вы можете скачать, поэтому в этой статье не будут рассмотрены более тонкие моменты проведения RCA. Но вот один пример того, как интегрировать RCA в FRACAS, используя несоосность подшипника из предыдущего раздела:

- Почему подшипник смещен? Вал был смещен.

- Почему вал был смещен? Потому что машина была неправильно собрана.

- Почему машина была неправильно собрана? Потому что техник поспешил его собирать.

- Почему техник поспешил его собирать? Потому что у них не было должного количества времени для работы.

- Почему на работу не было отведено достаточно времени? Потому что окно планового обслуживания до начала производства было слишком маленьким.

По словам Тибо, самое важное, что нужно помнить при проведении RCA, - это не делать поспешных выводов и не останавливать расследование.

«Легко предположить, что простая причина - причина поломки актива, - говорит Тибо. «Вот почему вам нужен разнообразный набор людей, которые внесут свой вклад в RCA, чтобы у вас были разные точки зрения и идеи, и чтобы вы избегали этих предположений».

Корректировка стратегии

Все идеи, которые вы собираете с помощью цикла FRACAS, не будут иметь большого значения, если вы не будете их учитывать. Принятие мер - это не всегда огромные изменения. Это может быть совсем немного, например, добавление более конкретных инструкций по нанесению смазки к рабочему заданию. Но иногда необходимы серьезные корректировки, например, найм подрядчика для выполнения специализированных задач, для которых ваша команда не была подготовлена.

Хотя каждый ответ будет отличаться, есть несколько общих стратегий, которые помогут вам исправить и предотвратить сбой в долгосрочной перспективе:

- Вовлекайте технических специалистов в процесс. Технические специалисты могут предложить решения, о которых вы даже не догадывались. Расскажите им, почему вы вносите изменения и какую пользу они им принесут. Это увеличивает бай-ин. И покажите им результаты изменения. Если измененный процесс привел к снижению количества обращений в нерабочее время на 40%, сообщите им об этом. Это свидетельствует о признательности за их работу и повышает заинтересованность в будущих изменениях.

- Отслеживайте результаты. Если стратегия не работает, вы можете быстро ее поймать и корректировать, пока не добьетесь нужного результата. Следите за эффектом домино. Изменение может быть полезно для одной области вашей деятельности, но не подходит для другой. Наконец, отслеживайте свои истории успеха, чтобы получить одобрение и бюджет от своего менеджера, когда они вам понадобятся.

- Начните с малого и медленно расширяйте:если необходимы большие изменения, не делайте их все сразу. Сосредоточьтесь на одном элементе общего изменения. Например, если вы пытаетесь выделить несколько дополнительных часов на техническое обслуживание оборудования (за счет производства), начните с одной машины. Это не только упростит реализацию вашего плана, но и даст людям время приспособиться к изменениям.

Завершение цикла

После корректировки стратегии цикл FRACAS запускается заново. Вот несколько способов довести свою стратегию до полного цикла, чтобы вы могли продолжать находить и исправлять неудачи:

- Обновите FMEA, чтобы отразить все обнаруженные вами новые ошибки и влияние внесенных вами изменений. Возможно, сбой происходит реже или существует новая процедура обработки определенного сбоя, основанная на работе вашего FRACAS.

- Проверьте коды ошибок. Добавьте все обнаруженные новые и распространенные коды ошибок и удалите все коды, которые теперь встречаются реже. Убедитесь, что коды, которые у вас есть, актуальны, понятны и полезны.

- Создавайте отчеты, чтобы отслеживать влияние внесенных вами изменений. Реже ли случаются неудачи в тех областях, которыми вы занимались? Что это означает для затрат, расписания и т. Д.?

Как получить точные данные для FRACAS

Данные проведут вас на каждом этапе FRACAS. И, как любое хорошее руководство, ваши данные должны быть достоверными, что, как мы все знаем, не всегда так. Возможно, ваши цифры никогда не будут надежными, но вы можете улучшить качество информации с помощью нескольких ключевых действий.

Создайте культуру, в которой понимают ценность обслуживания

По словам Тибо, большинство ошибок в данных происходит в спешке с техническими специалистами. Им едва дается время завершить одно задание, прежде чем они спешат к следующему. Вместо того, чтобы столкнуться с гневом производства в этой ситуации, технические специалисты оставляют ввод данных до конца дня, когда их воспоминания не так хороши. Или вообще пропускают.

Здоровая культура, при которой все на предприятии понимают ценность обслуживания, помогает противостоять этому.

«Каждый должен понимать, что техническое обслуживание - не враг производства», - говорит Тибо.

«Когда все понимают, что техническое обслуживание необходимо и полезно, это позволяет техническим специалистам не торопиться и должным образом регистрировать данные».

Создавайте четкие и простые для выполнения рабочие задания

В неверных данных легко обвинить человеческий фактор. Но человеческая ошибка всегда имеет более глубокую причину. Один из наиболее распространенных - неясные, подавляющие заказы на работу.

Например, без изображений, диаграмм или правильных соглашений об именах легко ошибочно идентифицировать компонент. Это может помешать анализу будущих отказов и составлению отчетов для этого и аналогичных активов. А отсутствие четкого процесса отчетности и принятия мер в случае сбоя обычно приводит к тому, что никаких действий не предпринимается.

Вот отличный стартовый пакет для создания заказов на выполнение работ мирового класса, которые поддерживают эффективную систему FRACAS:

- Основные принципы:заказы на ремонтные работы.

- Краткое руководство по разработке рабочих заданий, которое поможет вам достичь ваших целей.

- Шаблон заказа на ремонтные работы

- Шаблон журнала обслуживания оборудования

- Контрольный список профилактического обслуживания

Автоматизация и интеграция

Создание качественных заказов на выполнение работ не устранит полностью человеческую ошибку. Все совершают ошибки. Но технологии делают их меньше. Установка программного обеспечения для мониторинга состояния оборудования заменит ручной ввод данных автоматическим измерением.

При регистрации вручную легко ошибиться в показаниях счетчика неисправного актива. Может, тебе понадобилось пять минут, чтобы добраться до машины. За эти пять минут показания счетчика изменились. Теперь вы связываете неудачу с неправильным измерением.

Наличие программного обеспечения, которое регистрирует показания счетчиков в режиме реального времени, устраняет этот риск. Он отмечает точное показание на момент сбоя, поэтому вы уверены, что оно правильное. Вы можете собрать и проанализировать всю эту информацию в одном месте, интегрировав эту систему с вашим программным обеспечением для обслуживания. Также есть дополнительное преимущество, заключающееся в возможности немедленно запускать техническое обслуживание на основе показаний счетчика.

Часто проверяйте свои данные

Выделяйте время каждый месяц, чтобы проверять свои данные и убедиться, что они точны. Это не означает, что нужно перебирать все рабочие задания и номера для их проверки. Проводите выборочные проверки, ищите красные флажки и разговаривайте с техническими специалистами, чтобы определить, где хлестание карандаша может быть поводом для беспокойства. Избегайте показания пальцем. Порка карандашом часто больше связана с внешними препятствиями, чем с характером или уровнем квалификации техников. Вот несколько хороших вопросов:

- Есть ли какие-либо проверки или задачи, которые кажутся ненужными? Удалите эту задачу, уменьшите ее частоту или объясните, почему она важна.

- Вы понимаете, какие данные нужно регистрировать и почему они важны? Расскажите всем, что нужно измерять и как (например, измерять в минутах, а не в часах).

- Легко ли регистрировать данные? Если нет, то почему? Раскройте процессы, которые имеют смысл на бумаге, но не работают на практике (т. Е. Длинный список кодов сбоев или измерений, которые трудно измерить количественно).

Как использовать FRACAS:5 отчетов об обслуживании, которые помогут вам добиться результатов

Найти и исправить ошибку - это здорово. Еще лучше найти и исправить ошибку, которая мешает вашей компании производить больше продукции и зарабатывать больше денег. Для этого вам нужны отчеты, в которых обнаруживается такой сбой в активах. Вот пять, с которых можно начать:

- Сбои после запуска

Сбои, которые останавливают производство до того, как оно начнется, значительно отстают от производства. Этот отчет поможет вам выявить эти опасные сбои и предотвратить их. - Расходы на техническое обслуживание по коду ошибки

Подсчитайте стоимость рабочей силы и запчастей для всех кодов сбоев в закрытых заказах на работу, чтобы определить, какие из них вам дороже, и расставить приоритеты. - Часы обслуживания по коду неисправности

Когда вы снова и снова тратите время на исправление одного и того же сбоя, это отнимает у вас время на задачи, которые могут предотвратить простои в другом месте. - Сбои, обнаруженные в результате планового или внепланового обслуживания

Этот отчет помогает определить приоритетность повторяющихся сбоев, вызывающих дорогостоящее реактивное обслуживание. - Сбои по смене или по сайту

Этот отчет поможет вам выявить серьезные проблемы, существующие с процессами или обучением, решение которых может привести к огромным успехам. Если у смены или сайта меньше отказов, вы можете по-другому взглянуть на то, что они делают, и повторить это для всех смен или сайтов.

Как использовать FRACAS:примеры из реальной жизни и варианты использования для вашего бизнеса

FRACAS всегда рискует оказаться просто еще одним файлом на вашем компьютере. Это потому, что это изменит то, как вы и ваша команда работаете, что непросто. Понимание того, какие проблемы решает FRACAS, помогает облегчить эти боли роста. Вот несколько реальных примеров того, как FRACAS может помочь вам решить некоторые из самых серьезных проблем вашей группы технического обслуживания:

- Используя систему FRACAS, вы обнаружили, что оборудование выходит из строя чаще всего, когда старые детали используются для ремонта или замены. Вы также можете увидеть, во сколько обходятся эти отказы в общем техническом обслуживании и производственных потерях. Вы можете убедить вас увеличить бюджет инвентаря, чтобы устранить эти сбои.

- Актив, который раньше редко выходил из строя, чаще выходит из строя, и вы не знаете, почему. Анализ FRACAS показывает, что отказы происходят в одном компоненте и начались три месяца назад. Именно тогда линия начала использовать различные спецификации продукта, о которых не было известно специалистам по обслуживанию, что повлияло на настройку машины. Вы разрабатываете новый процесс передачи сообщений о модификациях линии, который сокращает время простоя на нескольких объектах.

- Обзор кодов отказов позволяет выделить три распространенных типа отказов. У вас есть ресурсы только для решения одной проблемы в этом квартале. Вы погружаетесь в свой FMEA, отчеты о затратах и анализ первопричин, чтобы найти сбой с наибольшим воздействием. После этого успеха вы получаете бюджет, чтобы нанять больше технических специалистов для устранения других обнаруженных вами сбоев.

Заключение

Для построения FRACAS требуются три составляющих:данные, время и приверженность. Вам нужно много данных о неудаче, чтобы найти ее основную причину и устранить ее. Вам нужно время, чтобы получить эти данные. И вам потребуется долгосрочное обязательство, чтобы собирать точные данные и применять их уроки. Чтобы освоить эти элементы, нужно время, поэтому начните с малого, отслеживайте свои победы и не сдавайтесь, если не видите немедленных результатов. Усилия окупаются в долгосрочной перспективе.

Техническое обслуживание и ремонт оборудования

- Как максимально использовать свои данные

- Насколько экологично ваше энергопотребление?

- Как защитить промышленное электронное оборудование от молнии

- Как ремонт промышленного оборудования экономит деньги вашего бизнеса

- Как обслуживать промышленное производственное оборудование

- Как работают тормоза с водяным охлаждением в вашем промышленном оборудовании

- Как разработать программу профилактического обслуживания вашего оборудования

- Как сделать офис вашего производственного предприятия более организованным

- Как предотвратить коррозию металлического оборудования

- Как предотвратить провисание ходовой части