Технологии рекуперации отработанного тепла

Технологии рекуперации отработанного тепла

Отработанное тепло – это энергия, связанная с отработанными потоками воздуха, выхлопными газами и/или продуктами процесса, которые выходят из процесса и попадают в атмосферу. Это энергия, которая вырабатывается в различных процессах и не находит практического применения, а теряется или тратится впустую в атмосферу. Это энергия, которая выбрасывается из процесса при температуре, достаточно высокой, чтобы позволить рекуперацию некоторой доли энергии для полезных целей экономичным способом

В определении отработанного тепла подразумевается, что потоки отходов, несущие тепло, в конечном итоге смешиваются с атмосферным воздухом или грунтовыми водами и что энергия, содержащаяся в этих потоках, становится недоступной в качестве полезной энергии. Поглощение ненужной энергии окружающей средой часто называют тепловым загрязнением.

Утилизация отработанного тепла может осуществляться с помощью различных технологий утилизации отходящего тепла (WHR), чтобы обеспечить ценные источники энергии и снизить общее потребление энергии. Существует несколько доступных технологий WHR, которые можно использовать для улавливания и рекуперации отработанного тепла.

Значительное количество энергии, используемой в промышленных процессах, тратится впустую в виде тепла в виде выхлопных газов, потоков воздуха и жидкостей/твердых веществ, выходящих из процесса. Технически и экономически невозможно утилизировать все отработанное тепло. Более широкое использование технологий WHR также способствует снижению выбросов парниковых газов (ПГ).

Технологии WHR состоят из улавливания и передачи отходящего тепла от процесса с газом, жидкостью или твердым веществом обратно в систему в качестве дополнительного источника энергии. Источник энергии может использоваться для создания дополнительного тепла или для выработки электрической и механической энергии. Отработанное тепло можно отводить при любой температуре. Обычно чем выше температура отработанного тепла, тем выше качество отработанного тепла и тем проще оптимизировать процесс WHR. Следовательно, важно обнаружить максимальное количество рекуперируемого тепла с наивысшим потенциалом из процесса и обеспечить достижение максимальной эффективности системы WHR

Источники отработанного тепла обычно включают тепловые потери, передаваемые в результате теплопроводности, конвекции и излучения от продуктов, оборудования и процессов, а также тепло, выделяемое в процессе сжигания. Потери тепла можно разделить на (i) высокотемпературное тепло, (ii) среднетемпературное тепло и (iii) низкотемпературное тепло. Технологии WHR доступны для каждого типа сбросного тепла, чтобы обеспечить максимально достижимую эффективность WHR.

Высокотемпературный WHR состоит из рекуперации отработанного тепла при температурах выше 400°C, среднетемпературный диапазон отходящего тепла составляет от 100°C до 400°C, а низкотемпературный диапазон отходящего тепла предназначен для температур ниже 100°C. часть отработанного тепла в высокотемпературном диапазоне приходится на процессы прямого сжигания, в среднетемпературном диапазоне – на выбросы установок сжигания, а в низкотемпературном диапазоне – на детали, изделия и оборудование технологических установок.

В зависимости от типа и источника отработанного тепла и для того, чтобы обосновать, какую систему утилизации отработанного тепла можно использовать, необходимо изучить количество и качество тепла, извлекаемого из процесса. Есть три важных параметра, используемых для количественной оценки отработанного тепла. Этими параметрами являются (i) количество, (ii) качество и (iii) временная доступность.

Количество или количество доступного сбросного тепла можно рассчитать с помощью уравнения Q =V x d x Cp x (T1-T2). Здесь Q — теплоемкость, V — расход вещества, переносящего тепло, d — плотность вещества, Cp — удельная теплоемкость вещества, а (T1-T2) — разница температур вещества между конечная максимальная температура на выходе (T2) и начальная температура на входе (T1) системы. Количество доступного сбросного тепла также может быть выражено через энтальпию потока отходов и дается уравнением H =m x h, где H – общая энтальпия потока отходов, m – массовый расход потока отходов и h — удельная энтальпия потока отходов.

Качество можно грубо выразить через температуру потока отходов. Чем выше температура, тем больше отработанного тепла доступно для рекуперации. WHR из источников с более низкой температурой, таких как охлаждающая вода из машин и конденсаторов, как правило, несколько сложнее и обычно включает использование тепловых насосов для повышения температуры до температуры, подходящей для ее восстановления.

Временная доступность является мерой наличия отработанного тепла в то время, когда оно необходимо. Соответствие наличия отработанного тепла предельной нагрузке является важным фактором эффективности WHR. Таким образом, полезность отработанного тепла зависит не только от имеющегося количества, но и от того, соответствует ли его качество требованиям потенциальной нагрузки и имеется ли оно в то время, когда оно требуется (временная доступность).

Экономически эффективное WHR и повторное использование включает в себя идентификацию источников отработанного тепла достаточного качества, количества и временной доступности, а также тепловых нагрузок, которые могут повторно использовать утилизированное отходящее тепло. Существует несколько процессов в диапазоне низких и средних температур, в которых можно повторно использовать отработанное тепло. Эти процессы используются в различных отраслях промышленности. Например, некоторые операции дистилляции идеально подходят для систем с тепловым насосом с открытым контуром, которые механически повторно сжимают «верхний» дистилляционный пар, который затем конденсируется в ребойлере, где он испаряет «нижний» продукт в дистилляционной колонне. Эти приложения обычно связаны с небольшими перепадами температур и часто более рентабельны, чем использование сжигания топлива для нагрева ребойлера и градирни для отвода тепла в дистилляте.

Оценка осуществимости WHR требует характеристики источника сбросного тепла и потока, в который будет передаваться тепло. Важные параметры потока отработанного тепла, которые необходимо определить, включают (i) количество тепла, (ii) температуру/качество тепла, (iii) состав, (iv) минимально допустимую температуру и (v) графики работы, доступность и другую логистику. . Эти параметры позволяют анализировать качество и количество потока, а также дают представление о возможных ограничениях материалов/конструкций. Например, коррозия теплоносителя вызывает серьезную озабоченность в WHR, даже если качество и количество потока являются приемлемыми.

Варианты и технологии WHR

Подходы к WHR включают (i) передачу тепла между газами и/или жидкостями, (ii) передачу тепла на загрузку, поступающую в печи, (iii) выработку механической и/или электрической энергии или (iv) использование отработанного тепла с тепловой насос для обогрева или охлаждения помещений. Терминология WHR-технологий часто различается в разных отраслях. Основные технологии WHR описаны ниже.

Теплообменники

Теплообменники обычно используются для передачи тепла от выхлопных газов горения воздуху горения, поступающему в топку. Поскольку подогретый воздух для горения поступает в топку с более высокой температурой, топливо должно выделять меньше энергии. Общие технологии, используемые для предварительного нагрева воздуха, включают рекуператоры, печные регенераторы, регенераторы горелок, ротационные регенераторы и пассивные подогреватели воздуха.

Рекуператор – Рекуператоры восстанавливают отработанное тепло отработавших газов при средних и высоких температурах. Рекуператоры могут быть основаны на излучении, конвекции или их комбинации.

Простой рекуператор излучения состоит из двух концентрических отрезков воздуховода. Горячие отработанные газы проходят через внутренний канал, и теплопередача в основном излучается на стену и на холодный воздух, поступающий во внешнюю оболочку. Затем подогретый воздух кожуха поступает к горелкам печи. Конвективный или трубчатый рекуператор (теплообменник) пропускает горячие газы через трубы относительно небольшого диаметра, содержащиеся в большей оболочке. Поступающий воздух для горения входит в кожух и разделяется вокруг труб, забирая тепло от отработавших газов. Другой альтернативой является комбинированный радиационно-конвекционный рекуператор. Система включает секцию излучения, за которой следует секция конвекции, чтобы максимизировать эффективность теплопередачи.

Рекуператоры изготавливаются из металлических или керамических материалов. Металлические рекуператоры используются при температурах ниже 1100°С, тогда как рекуперация тепла при более высоких температурах лучше подходит для рекуператоров с керамическими трубками. Они могут работать при температуре горячей стороны до 1550 градусов C и температуре холодной стороны около 1000 градусов C.

Регенератор – Регенераторы бывают двух типов, а именно (i) печные регенераторы и (ii) роторные регенераторы или тепловое колесо. В случае топочного регенератора регенеративные топки состоят из двух кирпичных насадочных камер, через которые попеременно проходит горячий и холодный воздух. Когда дымовые газы проходят через одну камеру, кирпичи поглощают тепло дымовых газов, и температура повышается. Затем поток воздуха регулируют таким образом, чтобы поступающий воздух для горения проходил через горячую насадку, которая передает тепло воздуху для горения, поступающему в топку. Две камеры используются таким образом, что одна из них поглощает тепло выхлопных газов, а другая передает тепло воздуху для горения. Направление воздушного потока меняется через определенный промежуток времени. Регенераторы чаще всего используются с коксовыми печами и исторически использовались с мартеновскими печами, которые ранее использовались для производства стали. Регенераторы также используются для предварительного нагрева горячего дутья, подаваемого в доменные печи, используемые в производстве чугуна. Однако регенераторы в доменных печах не предназначены для рекуперации тепла, а просто являются средством, с помощью которого тепло, выделяющееся при сгорании газа, передается воздуху горячего дутья. Регенераторные системы особенно подходят для высокотемпературных применений с грязными выхлопными газами. Одним из основных недостатков печных регенераторов является большой размер и высокие капитальные затраты.

В случае роторных регенераторов они работают аналогично стационарным регенераторам в том смысле, что теплообмен облегчается за счет накопления тепла в пористой среде и за счет чередования потоков горячих и холодных газов через регенератор. Роторные регенераторы также иногда называют подогревателями воздуха и тепловыми колесами. В них используется вращающийся пористый диск, расположенный поперек двух параллельных труб, одна из которых содержит горячий отработанный газ, а другая - холодный. Диск, изготовленный из материала с высокой теплоемкостью, вращается между двумя трубами и передает тепло от трубы горячего газа к трубе холодного газа. Тепловые колеса обычно используются только при низких и средних температурах из-за теплового напряжения, создаваемого высокими температурами. Большая разница температур между двумя трубами может привести к дифференциальному расширению и большим деформациям, нарушая целостность воздушных уплотнений трубного колеса. В некоторых случаях керамические круги можно использовать для более высоких температур. Еще одна проблема с тепловыми колесами заключается в предотвращении перекрестного загрязнения между двумя газовыми потоками, поскольку загрязняющие вещества могут переноситься пористым материалом колеса.

Одним из преимуществ теплового колеса является то, что его можно спроектировать для извлечения влаги, а также тепла из потоков чистого газа. При использовании гигроскопичных материалов влага может передаваться из одной трубы в другую. Это делает тепловые колеса особенно полезными в системах кондиционирования воздуха, где входящий горячий влажный воздух передает тепло и влагу холодному выходящему воздуху. Помимо основного применения в системах отопления и кондиционирования воздуха, тепловые колеса также в ограниченной степени используются в среднетемпературных приложениях.

Пассивные подогреватели воздуха – Пассивные воздухонагреватели представляют собой оборудование для рекуперации тепла от газа к газу для использования при низких и средних температурах, где необходимо предотвратить перекрестное загрязнение между двумя газовыми потоками. Пассивные предварительные нагреватели могут быть двух типов, а именно (i) пластинчатые и (ii) тепловые трубки.

Пластинчатый теплообменник состоит из нескольких параллельных пластин, которые создают отдельные каналы для потоков горячего и холодного газа. Горячие и холодные потоки чередуются между пластинами и обеспечивают значительные площади для теплопередачи. Эти системы менее подвержены загрязнению по сравнению с тепловыми колесами, но они часто более громоздкие, более дорогие и более подвержены проблемам загрязнения.

Теплообменник с тепловыми трубками состоит из нескольких труб с запаянными концами. Каждая труба имеет структуру капиллярного фитиля, облегчающую движение рабочей жидкости между горячим и холодным концами трубы. В этом теплообменнике горячие газы проходят через один конец тепловой трубы, вызывая испарение рабочей жидкости внутри трубы. Градиенты давления вдоль трубы заставляют горячий пар двигаться к другому концу трубы, где пар конденсируется и передает тепло холодному газу. Затем конденсат возвращается на горячую сторону трубы благодаря капиллярному действию.

Регенеративные/рекуперативные горелки – Эти горелки включают регенеративные или рекуперативные системы. Они проще и компактнее по конструкции и конструкции, чем автономные регенеративные печи или рекуператоры. Эти системы обеспечивают повышенную энергоэффективность по сравнению с горелками, работающими на окружающем воздухе. Саморекуперативная горелка включает в себя поверхности теплообмена как часть конструкции корпуса горелки для захвата энергии от выходящих дымовых газов, которые проходят обратно через корпус. Саморегенеративные горелки пропускают выхлопные газы через корпус горелки в корпус из огнеупорного материала и работают попарно, подобно регенеративной печи. Как правило, системы рекуперативных горелок имеют меньшую площадь теплообмена, а системы регенеративных горелок имеют меньшую массу, чем автономные установки. Следовательно, их рекуперация энергии ниже, но их более низкая стоимость и простота модернизации делают их привлекательным вариантом для рекуперации энергии.

Теплообменники/экономайзеры с ребристыми трубами – Теплообменники с ребристыми трубками используются для рекуперации тепла выхлопных газов с низкой и средней температурой для нагрева жидкостей. Ребристая труба состоит из круглой трубы с прикрепленными ребрами, которые максимизируют площадь поверхности и скорость теплопередачи. Жидкость течет по трубкам и получает тепло от горячих газов, протекающих по трубкам. Оребренный трубчатый теплообменник, в котором выхлопные газы котла используются для предварительного нагрева питательной воды, обычно называют «экономайзером» котла.

Котел-утилизатор – Котел-утилизатор (WHB) представляет собой водотрубный котел, в котором для производства пара используются выхлопные газы средней и высокой температуры. WHB доступны с различной производительностью, что позволяет потреблять газ от 1500 м3/ч до 1,5 млн м3/ч. В тех случаях, когда отработанного тепла недостаточно для производства пара желаемого уровня, обычно добавляются вспомогательные горелки или камера дожигания для достижения более высокой производительности пара. Пар можно использовать для технологического нагрева или для производства электроэнергии. Генерация перегретого пара обычно требует добавления в систему внешнего пароперегревателя.

Загрузить предварительный нагрев

Предварительный нагрев нагрузки относится к любым усилиям по использованию отработанного тепла, выходящего из системы, для предварительного нагрева нагрузки, поступающей в систему. Наиболее распространенным примером является предварительный подогрев питательной воды котла, когда экономайзер передает тепло от горячих отходящих газов сгорания воде, поступающей в котел. В других приложениях используется прямая передача тепла между выхлопными газами сгорания и твердыми материалами, поступающими в печь.

В то время как предварительный нагрев питательной воды котла является стандартной практикой, предварительный нагрев материала перед плавлением в системах прямого сжигания не так широко используется. Это связано с рядом причин, в том числе с трудностями контроля качества продукции, проблемами, связанными с выбросами в окружающую среду, а также с повышенной сложностью и стоимостью строительства передовых систем загрузки печи/утилизации тепла. Тем не менее в последние годы повышенное внимание уделяется рекуперации тепла посредством предварительного нагрева нагрузки. Доступные технологии и барьеры для печей предварительного нагрева различной загрузки существенно различаются в зависимости от типа печи и рассматриваемой загрузки.

Варианты и технологии низкотемпературной рекуперации энергии

В то время как экономическая целесообразность низкотемпературного WHR часто ограничивается, существует несколько приложений, в которых низкопотенциальное отработанное тепло было рентабельно восстановлено для использования. Большое количество отработанного тепла доступно в диапазоне от 40°C до 200°C, и существуют неотъемлемые проблемы его восстановления и использования, которые требуют отдельного и глубокого исследования низкотемпературного WHR.

Большая часть промышленного сбросного тепла находится в низкотемпературном диапазоне. Например, в системах сжигания, таких как бойлеры, часто используются технологии рекуперации, при которых выбрасываются газы при температуре от 150 до 180°C. Кроме того, большое количество отработанного тепла может быть обнаружено в промышленной охлаждающей воде и охлаждающем воздухе. Например, только на охлаждение воздушных компрессоров приходится значительное количество отработанного тепла в год. Один интегрированный сталелитейный завод (ISP) в Японии успешно установил электростанцию мощностью 3,5 МВт, использующую охлаждающую воду при температуре всего 98 градусов C.

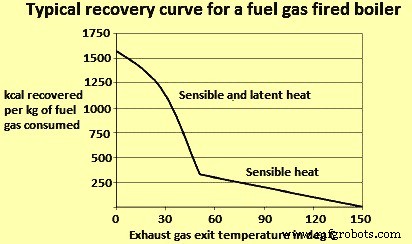

В случае сжигания выхлопных газов значительное количество тепла может быть рекуперировано, если водяной пар, содержащийся в газах, охлаждается до более низких температур. Минимальные пределы температуры от 120°C до 150°C часто используются для предотвращения конденсации воды в выхлопных газах и осаждения коррозионно-активных веществ на поверхности теплообменника. Однако дальнейшее охлаждение дымовых газов может значительно увеличить рекуперацию тепла, позволяя рекуперировать скрытую теплоту парообразования. Скрытая теплота составляет значительную часть энергии, содержащейся в выхлопных газах. Технологии, которые могут свести к минимуму химическое воздействие при охлаждении выхлопных газов ниже точки конденсации, могут обеспечить существенное повышение энергоэффективности за счет рекуперации скрытой теплоты испарения. На рис. 1 показана рекуперация энергии при различных температурах на выходе из дымовой трубы. Если газы охлаждаются со 150°С до 60°С, то КПД увеличивается на 3 %. Охлаждающие газы до 38 градусов C улавливают часть скрытого тепла и могут обеспечить повышение эффективности на 11 %.

Рис. 1. Восстановление энергии при различных температурах на выходе из дымовой трубы

Есть три проблемы, с которыми сталкивается низкотемпературная рекуперация тепла. Эти проблемы приведены ниже.

- Имеется коррозия поверхности теплообменника. По мере того как водяной пар, содержащийся в выхлопных газах, охлаждается, часть его конденсируется и осаждает коррозионно-активные твердые и жидкие вещества на поверхности теплообменника. Теплообменник должен быть спроектирован таким образом, чтобы выдерживать воздействие этих коррозионных отложений. Обычно для этого требуется использование передовых материалов или частая замена компонентов теплообменника, что часто неэкономично.

- Для теплообмена необходимы большие поверхности теплообмена. Скорость теплопередачи зависит от теплопроводности теплообменного материала, разницы температур между двумя потоками жидкости и площади поверхности теплообменника. Поскольку низкотемпературное отходящее тепло связано с меньшим температурным градиентом между двумя потоками жидкости, для теплопередачи необходимы большие площади поверхности. Это ограничивает экономичность теплообменников.

- Существует потребность в низкотемпературном тепле. Рекуперация тепла в низкотемпературном диапазоне имеет смысл только в том случае, если на предприятии есть потребность в низкотемпературном тепле. Потенциальное конечное использование - низкотемпературный технологический нагрев. Другие варианты включают использование теплового насоса для «обновления» тепла до более высокой температуры для обслуживания нагрузки, требующей более высоких температур. Кроме того, постепенно появляются технологии низкотемпературного производства электроэнергии.

Технологии низкотемпературного теплообмена

Доступны технологии низкотемпературного теплообмена, которые могут охлаждать газы ниже температуры точки росы для рекуперации низкотемпературного отработанного тепла. Варианты технологий включают в себя глубокие экономайзеры, рекуперацию конденсата с непрямым контактом, рекуперацию конденсата с прямым контактом и недавно разработанные транспортные мембранные конденсаторы. Коммерциализация этих технологий ограничена из-за высокой стоимости и отсутствия конечного использования рекуперируемого тепла. Когда на объектах отсутствует конечное использование отработанного тепла, используются другие средства рекуперации, в том числе тепловые насосы и низкотемпературное производство электроэнергии. Эти технологии также часто ограничиваются экономическими ограничениями.

Глубокие экономайзеры – Глубокие экономайзеры предназначены для охлаждения отработавших газов примерно до 70°С и противостоят осаждению кислотного конденсата на их поверхности. Конструкция экономайзеров может иметь различные варианты. Возможна установка «одноразовой» секции на холодном конце экономайзера. Трубы на холодном конце со временем изнашиваются и требуют частой замены. Частота замены зависит от состава дымовых газов и материала конструкции. Один из вариантов состоит в том, чтобы сконструировать экономайзер с трубами из нержавеющей стали. Нержавеющая сталь лучше противостоит кислотным газам, чем мягкая сталь, обычно используемая в строительстве. В другой конструкции используется сталь C для большей части теплообменника, но с использованием труб из нержавеющей стали в холодном конце, где образуются кислотные отложения. Другими альтернативами могут быть теплообменники из стеклянных трубок (в основном для газогазовых применений, таких как воздухоподогреватели) или современные материалы, такие как тефлон.

Непрямое контактное восстановление конденсата – Установки конденсации с непрямым контактом охлаждают газы примерно до 40°С. В этом диапазоне водяной пар в газах практически полностью конденсируется. Непрямые контактные теплообменники состоят из кожухотрубных теплообменников. Они могут быть изготовлены из нержавеющей стали, стекла, тефлона или других современных материалов.

Улавливание конденсата прямым контактом – Рекуперация конденсата с прямым контактом предполагает прямое смешивание технологического потока и охлаждающей жидкости. Поскольку этот тип рекуперации не включает разделительную стенку, через которую должно передаваться тепло, он позволяет избежать некоторых проблем, связанных с большими поверхностями теплопередачи, необходимыми для установок рекуперации с непрямым контактом. При этом типе рекуперации, когда дымовые газы попадают в теплообменник, они охлаждаются холодной водой, подаваемой в верхнюю часть блока. Нагретый поток воды выходит через дно теплообменника и отдает тепло во внешнюю систему. Проблема с прямой контактной конденсацией заключается в том, что вода может быть загрязнена веществами, содержащимися в дымовых газах.

Транспортный мембранный конденсатор – Транспортный мембранный конденсатор (ТМК) – развивающаяся технология улавливания воды (вместе со скрытой теплотой воды) из водяного пара в потоках выхлопных газов. Вода извлекается из дымовых газов при температуре выше точки росы с помощью капиллярной конденсации и возвращается в питательную воду котла. Как и при прямом контактном рекуперировании тепла, TMC извлекает горячую воду непосредственно из дымовых газов. Однако, поскольку TMC восстанавливает воду путем транспортировки через мембрану, восстановленная вода не загрязняется, как при прямом контактном восстановлении. Технология была продемонстрирована для чистых потоков выхлопных газов в котле, работающем на природном газе. Однако TMC требует дальнейшей разработки передовых материалов, прежде чем станет возможным широкое внедрение для более грязных потоков отходов.

Тепловой насос или модернизация низкотемпературного отходящего тепла – Упомянутые выше технологии теплообмена включают поток энергии «вниз» от высокотемпературного к низкотемпературному конечному использованию. Это может ограничить возможности рекуперации тепла, когда температура отходящего тепла ниже температуры, необходимой для данной тепловой нагрузки. Например, отработанное тепло может быть доступно в виде горячей воды с температурой около 35°С, тогда как необходима горячая вода с температурой около 85°С. В таком случае тепловой насос может предоставить возможности для «улучшения» тепла до желаемой температуры конечного использования. Тепловые насосы используют внешние входы энергии для запуска цикла, который поглощает энергию из источника с низкой температурой и отбрасывает ее при более высокой температуре. В зависимости от конструкции тепловые насосы могут выполнять две функции. Они могут либо повышать температуру отработанного тепла до более высокой температуры, либо использовать отработанное тепло в качестве источника энергии для приведения в действие абсорбционной системы охлаждения. Тепловые насосы наиболее применимы к низкотемпературным потокам продуктов перерабатывающей промышленности.

Модернизация тепла может быть экономичной в некоторых случаях в зависимости от требуемой разницы температур и относительных затрат на топливо и электроэнергию. Если объект имеет тепловую нагрузку при несколько более высокой температуре, чем источник отработанного тепла, иногда тепло может быть обеспечено тепловым насосом более эффективно, чем если бы оно было получено за счет сжигания дополнительного топлива. Коэффициент полезного действия (COP) является мерой производительности теплового насоса, определяемой на основе тепловой мощности и подводимой работы и определяемой уравнением COP =Q/W, где Q — полезная тепловая мощность теплового насоса, а W — подводимая работа.

Важным фактором при определении целесообразности использования тепловых насосов является температура отработанного тепла и желаемый подъем температуры. Тип используемого цикла и выбранный тип рабочей жидкости влияют на температуры, при которых тепловой насос может получать или отводить тепло, а также определяют максимально достижимый подъем температуры. Эффективность теплового насоса снижается по мере увеличения желаемого подъема температуры.

Замкнутый цикл сжатия – В замкнутом цикле сжатия тепловой насос используется для снижения температуры охлаждающей воды, а отводимое тепло используется для повышения температуры технологической воды, используемой в другом месте установки. Тепловой насос состоит из испарителя, компрессора, конденсатора и расширительного клапана. В испарителе энергия передается от источника отработанного тепла хладагенту. Затем хладагент поступает в компрессор, где его температура повышается. Затем перегретый хладагент поступает в конденсатор и передает тепло радиатору. Наконец, хладагент дросселируется в расширительном клапане перед возвращением в испаритель.

Рекомпрессия паров открытого цикла – Рекомпрессия пара с открытым циклом использует сжатие для повышения давления (и, следовательно, температуры) отработанного пара. При механической рекомпрессии пара используется механический компрессор, а при термической рекомпрессии пара используется паровой эжектор, и, следовательно, она управляется теплом, а не механическим приводом

Абсорбционные тепловые насосы – Абсорбционные тепловые насосы очень похожи на замкнутый цикл сжатия, за исключением того, что компрессор заменен более сложным механизмом абсорбции, приводимым в действие теплом. В зависимости от потребностей предприятия система может быть сконфигурирована несколькими способами. В одном типе тепловой насос может использовать подводимое тепло с более низкой и более высокой температурой для отвода тепла на промежуточном уровне (например, для улучшения низкотемпературного тепла). В другом типе тепловой насос может использовать вход средней температуры для отвода тепла в одном потоке с более низкой температурой и в одном потоке с более высокой температурой. Это второе приложение можно использовать для кондиционирования воздуха и/или охлаждения.

Производство электроэнергии

Выработка энергии из отработанного тепла обычно включает использование отработанного тепла котлов для создания механической энергии, которая затем приводит в действие электрический генератор. Эти энергетические циклы хорошо разработаны. Однако разрабатываются новые технологии, которые могут генерировать электричество непосредственно из тепла, такие как термоэлектрическая и пьезоэлектрическая генерация. При рассмотрении технологий производства электроэнергии для WHR важным фактором, который следует учитывать, являются термодинамические ограничения на производство электроэнергии при различных температурах. Эффективность выработки электроэнергии сильно зависит от температуры источника отработанного тепла. В целом, производство электроэнергии из отработанного тепла ограничено только источниками отходящего тепла со средней и высокой температурой. Тем не менее, достижения в области альтернативных циклов мощности могут увеличить возможности генерации при низких температурах. Хотя максимальная эффективность при этих температурах ниже, эти схемы все же могут быть экономичными при извлечении большого количества энергии из отработанного тепла.

Ниже описаны три метода выработки электроэнергии с использованием механической энергии.

Паровой цикл Ренкина – Наиболее часто используемая система для производства электроэнергии из отработанного тепла предполагает использование тепла для производства пара, который затем приводит в действие паровую турбину. Традиционный паровой цикл Ренкина является наиболее эффективным вариантом рекуперации отработанного тепла выхлопных газов с температурой выше 340°С. При более низких температурах отходящего тепла паровые циклы становятся менее рентабельными, поскольку для пара низкого давления требуется более крупное оборудование. Кроме того, низкотемпературное отработанное тепло не может обеспечить достаточную энергию для перегрева пара, что необходимо для предотвращения конденсации пара и эрозии лопаток турбины. Следовательно, низкотемпературные рекуператоры тепла лучше подходят для органического цикла Ренкина или цикла Калины, в которых используются жидкости с более низкой температурой кипения по сравнению с паром.

Органический цикл Ренкина – Органический цикл Ренкина (ORC) работает аналогично паровому циклу Ренкина, но вместо пара используется органическая рабочая жидкость. Альтернативы включают силиконовое масло, пропан, галогеналканы (например, фреоны), изопентан, изобутан, п-ксилол и толуол, которые имеют более низкую температуру кипения и более высокое давление паров, чем вода. Это позволяет ORC работать со значительно более низкими температурами отходящего тепла. Наиболее подходящий температурный диапазон зависит от используемой жидкости, поскольку термодинамические свойства жидкости влияют на эффективность цикла при различных температурах. По сравнению с водяным паром жидкости имеют более высокую молекулярную массу, что позволяет создавать компактные конструкции, более высокий массовый расход и более высокий КПД турбины. Однако, поскольку ORC работает при более низких температурах, общий КПД низок и зависит от температуры конденсатора и испарителя. Хотя эффективность ниже, чем у высокотемпературной паровой электростанции, важно помнить, что низкотемпературные циклы по своей природе менее эффективны, чем высокотемпературные циклы. Пределы эффективности могут быть выражены в соответствии с эффективностью Карно, которая является максимально возможной эффективностью тепловой машины, работающей между двумя температурами. A Carnot engine operating with a heat source at 150 deg C and rejecting it at 25 deg C is only about 30 % efficient. In this light, a low efficiency in the range of 10 % to 20 % in case of ORC is a substantial percentage of theoretical efficiency, especially in comparison to other low temperature alternatives, such as piezoelectric generation, which are only 1 % efficient.

Although the economics of ORC, heat recovery need to be carefully analyzed for any given application, it is a useful alternative in those industries which do not have in-house use for additional process heat or no neighbouring plants which can make economic use of the heat.

Kalina cycle – The Kalina cycle is a variation of the Rankine cycle, using a mixture of ammonia and water as the working fluid. A key difference between single fluid cycles and cycles which use binary fluids is the temperature profile during boiling and condensation. For single fluid cycles, the temperature remains constant during boiling. As heat is transferred to the working medium (water), the water temperature slowly increases to boiling temperature, at which point the temperature remains constant until all the water has evaporated. In contrast, a binary mixture of water and ammonia (each of which has a different boiling point) increases its temperature during evaporation. This allows better thermal matching with the waste heat source and with the cooling medium in the condenser. Consequently, these systems achieve considerable greater energy efficiency. The cycle was invented in the 1980s.

Direct electrical conversion technologies

Whereas traditional power cycles involve using heat to create mechanical energy and ultimately electrical energy, new technologies are being developed which can generate electricity directly from heat. These include thermoelectric, thermionic, and piezoelectric technologies. However, these technologies are in development stage. A few have undergone some prototype testing in applications such as heat recovery in automotive vehicles.

Thermoelectric generation – Thermoelectric (TE) materials are semiconductor solids which allow direct generation of electricity when subject to a temperature differential. This technology is based on a phenomenon known as the Seebeck effect which states that when two different semiconductor materials are subject to a heat source and heat sink, a voltage is created between the two semi-conductors. Conversely, TE materials can also be used for cooling or heating by applying electricity to dissimilar semiconductors. Thermoelectric technology has existed for a long time (the thermoelectric effect was first discovered in 1821), but has seen limited use due to low efficiencies and high cost. Most TE generation systems in use have efficiencies in the range of 2 % to 5 %. These have mainly been used to power instruments on spacecraft or in very remote locations. However, recent advances in the nano-technology have enabled advanced TE materials which can achieve conversion efficiencies 15 % or higher.

In a recent study, it has been concluded that advanced TE packages are appropriate in medium to high temperature, high flow rate exhaust streams where facilities have little use for recovered waste heat. However, more development work is needed in this area. Low cost, high volume production methods for TE materials need to be developed in order to achieve this goal. Also, maintaining a high temperature differential across thin TE devices present a significant engineering challenge. Obtaining high heat transfer rates require advances in heat transfer materials and heat exchange systems with high heat transfer coefficients.

Piezo-electric power generation Piezo-electric power generation (PEPG) is an option for converting low temperature waste heat in the range of 100 deg C to 150 deg C to electrical energy. Piezo-electric technology converts mechanical energy in the form of ambient vibrations to electrical energy. A piezo-electric thin film membrane can take advantage of oscillatory gas expansion to create a voltage output. However, there are several technical challenges associated with PEPG technologies. These include (i) low efficiency (only around 1 % efficient), (ii) difficulties remain in obtaining high enough oscillatory frequencies (current devices operate at around 100 Hz, and frequencies needed are close to 1,000 Hz), (iii) high internal impedance, (iv) complex oscillatory fluid dynamics within the liquid/vapour chamber, (v) need for long term reliability and durability, and (vi) high costs.

While the conversion efficiency of PEPG technology is currently very low (1 %), there can be prospects to use PEPG cascading, in which case efficiencies can reach about 10 %. Other key issues are the costs of manufacturing piezoelectric devices, as well as the design of heat exchangers to facilitate sufficient heat transfer rates across a relatively low temperature difference.

Thermionic generation – Thermionic devices operate similar to thermo-electric devices. However, whereas thermoelectric devices operate according to the Seebeck effect, thermionic devices operate via thermionic emission. In these systems, a temperature difference drives the flow of electrons through a vacuum from a metal to a metal oxide surface. One key disadvantage of this technology is that it is limited to applications with high plying electricity to dissimilar semiconductors. Thermo-electric technology has existed for temperatures above 1,000 deg C. However, some development has enabled their use at around 100 deg C to 300 deg C range.

Thermo photo voltaic generator Thermo photo voltaic generators can be used to convert radiant energy into electricity. This technology involves a heat source, an emitter, a radiation filter, and a photo voltaic (PV) cell (like those used in solar panels). As the emitter is heated, it emits electro-magnetic radiation. The PV cell converts this radiation to electrical energy. The filter is used to pass radiation at wave-lengths which match the PV cell, while reflecting remaining energy back to the emitter. This technology can potentially enable new methods for WHR. A small number of prototype systems have been built for small burner applications and in a helicopter gas turbine.

WHR and iron and steel industry

The iron and steel industry employs several high temperature furnaces for coke, sinter, hot metal, and steel production and accounts for high energy consumption. While recovery from clean gaseous streams in the industry is common, heavily contaminated exhaust gases from coke oven, blast furnace (BF), basic oxygen furnace (BOF), and electric arc furnace (EAF) continues to present a challenge for economic WHR. Heat recovery techniques from these dirty gaseous streams are available, yet implementation has been limited due to high capital investment costs.

The steel industry has made the biggest progress in reducing its energy intensity. Such progress has been achieved by continuous casting and optimization of BF operation, and also through steel recycling and replacement of fossil fuels with recycled by-product gases (coke oven gas, blast furnace gas, and converter gas). In-situ waste heat recovery has been implemented wherever possible, for example, by recirculating hot flue gases inside the furnace where they were created to lower external energy demand, or by using hot flue gases to preheat combustion air or fuel gas. Such energy efficiency improvements still leave residual waste heat recovery opportunities, e.g. to produce steam for other parts of the process or to produce electricity.

WHR in case of steel plants is described below.

Coke production

Production of coke is an essential burden material for BF operation. Coke is produced in coke ovens, where coal is heated in an oxygen limited atmosphere. There are two methods for producing coke namely (i) the byproduct process, and (ii) the non-recovery process. In the byproduct process, chemical byproducts (crude tar, ammonia, and light oils) in the coke oven gas are recovered, while the remaining coke oven gas (COG) is cleaned and recycled within the steel plant. In the non-recovery process, the entire COG is burned in the process. The most common type of process is still the byproduct process and this is discussed below.

Byproduct cokemaking process has two areas of sensible heat loss namely (i) COG which is cooled in the gas cleaning process, and (ii) waste gas leaving the coke oven. The coke making process employs several coke oven chambers separated by heating flues. Recycled COG, and sometimes other gases such as BF gas, are used as the fuel source in the heating flue and supply heat to the oven chamber where coal carbonization takes place. As coal is carbonized in the oven chamber, gas and moisture (accounting for around 8 % to 11 % of charged coal) are driven off and leave through the pipes. The COG has a high heat content ranging from around 4000 kcal/cum to 4400 kcal/cum and hence it can be recycled for use as a fuel after undergoing a cleaning process.

The temperature of the crude COG at the oven outlet ranges from 650 deg C to 1000 deg C. At this point, the COG gas is a source of sensible heat. However, the heat is universally wasted due to the high amount of tar and other materials which can cause build up on heat exchanger surfaces. Upon leaving the oven, the COG is cooled by ammonia liquor spray followed by primary coolers. Different technologies are then used for removing tar, sulphur compounds, ammonia, and light oils. After cleaning, the COG is used as a fuel throughout the steel plant. In this arrangement, only the chemical energy of the COG is recovered when recycled, while the sensible heat is wasted.

While most of the steel plants do not employ heat recovery from COG, a limited level of heat recovery from COG is possible, as shown by the success of this practice in Japan. Coke oven facilities in Japan have successfully applied heat recovery through use of a low pressure heat transfer medium. In general, the minimum allowable temperature for the COG in the heat exchanger is around 450 deg C. At lower temperatures, tar condenses and leads to soot formation on the heat exchanger surface. Cooling to 450 deg C enables only about one third of the sensible heat to be recovered. However, it is unlikely that ISPs in other countries are going to pursue new technologies for heat recovery from crude coke oven gas. This is since ISPs are facing cost barriers with heat recovery from dirty exhaust streams. Also, the byproduct coke making process can become irrelevant in future years. It is likely that the ISPs are going to move away from the byproduct process to the non-recovery process due to environmental considerations. In the non-recovery process, the COG gas is burned within the process, and a WHB used to recover the sensible heat in the off gases.

Another source of sensible heat loss in coke ovens is the waste gases from the combustion of recycled fuel gases. The recycled fuel gases are used in the heating flue, which is adjacent to the oven chamber. Combustion of the fuel gases generates hot exhaust gases which leave the oven flue and pass through a regenerator to transfer heat to incoming combustion air and/or fuel. Waste gases leave the regenerator at temperatures averaging around 200 deg C. In some plants, the heat content of the waste gases are further recovered by use of a heat pipe or for preheating coal charge and reducing its moisture content. In this case, the temperature of the exhaust gases drops to around 60 deg C.

Production of sinter

Sintering plant consists of two major sections, sintering section and sinter cooling section. Heat recovery from both parts has been developed namely (i) from sintering section exhaust gas, and (ii) from cooling section cooling gas. There is large temperature difference depending on the position of the section. Average gas temperature in both sections is in the level of 100 deg C to 150 deg C, too low for effective heat recovery. Heat recovery is to be limited to high gas temperature zone, the final part of sintering section and primary part of cooling section, where gas temperatures of 300 deg C or higher are available. Although heat recovery zone is limited, the gas volume of sintering process is large enough for practical heat recovery.

The waste gas energy recovery system consists of hood, dust catcher, heat recovery boiler, circulation fan and de-aerator. Sintering machine exhaust gas is corrosive containing some dusts. Heat recovery is generally limited to high gas temperature zone as aggregated average temperature is low for heat recovery. At the same time, due to its corrosiveness, the gas temperature after heat recovery is to be kept above acid due point of the gas. Cooling gas is basically atmosphere air containing some dust. In case of sinter cooler, it is same as sintering machine heat recovery. Due to gas temperature distribution along with the cooler, heat recovery is limited to high gas temperature zone.

Sintering machine exhaust gas heat recovery can be categorized to circulation type and non-circulation type. In circulation type, gas after heat recovery are circulated to sintering machine as cooling gas replacement, whereas in non-circulation type, the gas after heat recovery is lead to gas treatment facility directly. Circulation type is adopted to improve heat recover efficiency.

In case of cooler heat recovery, the cooler gas is air. The cooler heat recovery system can be categorized as circulation type and non-circulation type. In case of non-circulation type, after heat recovery from hot gas zone, cooling gas is released to the atmosphere. In case of circulation type, after heat recovery from hot gas zone, cooling gas is led to cooler and reused for sinter cooling. Cooler gas temperature rises through recirculation and consequently results to higher heat recovery. On the other hand, cooling gas temperature rises up to the level of 180 deg C, cooling capability can decrease. Sinter temperature at outlet of the cooler is higher around 30 deg C in circulation type. Temperature difference is small enough and does not affect sinter plant operation. Recovered energy increases by 50 % in circulation type compared to non-circulation type. Fan power consumption is larger in case of circulation type. However, recovered power is far larger.

Hot metal production in BF

BF is one of the main units in ISPs. It converts iron ore into hot metal. Raw materials are charged from the top, including iron containing materials (lump iron ore, sinter, or pellets), additives (flux), and coke, while hot air and supplemental fuels are injected through tuyeres at the bottom of the furnace. The burden moves down through the BF and meets a rising current of hot gases. The hot air entering the BF is provided by several auxiliary hot blast stoves. In the hot blast stove, mixed gas consisting of BF gas (BFG) and COG are combusted. The heat from the combustion exhausts is transferred to a checker work regenerator. When the regenerator reaches an appropriate temperature, the flow of air is reversed and cold air is forced through the regenerator, which transfers heat to the cold air. The heated air is then injected into the furnace. The system operates according to the same principles as a regenerator used for heat recovery. However in this case, the regenerator is not a waste heat recovery unit, but rather the mechanism for transferring heat from the stove to the hot blast. Sources of off gas waste heat in BF include both the exhaust gases from the hot blast stove and the BFG leaving the BF.

There is sensible heat loss from BFG. New BFs are designed for efficient heat transfer, resulting into hot gases at the BF top in the low temperature range. The BFG is recovered for use as a fuel in blast air heating, rolling mill reheating furnaces, coke oven heating, power production, and steam generation. Since BFG has low calorific value, it is often mixed with COG or converter gas. BFG is required to be cleaned before it can be used as a fuel, and the sensible heat contained in the gas is rarely recovered. In some cases, BF operates at a sufficiently high pressure (2.5 atm or higher) to economically use a top pressure recovery turbine (TRT) for recovering of the pressure energy of the BFG. The gas is to be cleaned before entering the TRT, which is generally accomplished via wet cleaning, with the result that sensible heat of the off gas is lost. An alternative to wet cleaning technology is dry cleaning, in which the temperature of the gas entering the TRT can be raised to around 120 deg C. Dry type TRT technology is already working in several places. However, it is more expensive.

Another opportunity for WHR is from the combustion exhaust gases leaving hot blast stoves. The gases are at temperatures of around 250 deg C. The blast stove exhaust gas is relatively clean and is more compatible with heat recovery devices, making heat recovery from blast stoves a more common practice. The heat can be used to preheat combustion air and/or fuel gas. Heat exchangers used include rotary regenerators, fixed plate heat exchangers, and circulating thermal medium systems.

Production of liquid steel in BOF

BOF uses oxygen to oxidize impurities in the hot metal. Operation is semi-continuous:hot metal and scrap are charged to the furnace, oxygen is injected, fluxes are added to control erosion, and then the metal is sampled and tapped. The temperature required to melt the metal is supplied by the exothermic oxidation reaction and hence, no external heat source is needed.

The off gases from the BOF are at a high temperature. It has a high concentration of CO (carbon monoxide). Like COG and BFG, BOF gases offer opportunities for recovery of chemical energy and sensible heat. Challenges to WHR include high capital costs and the substantial maintenance problems resulting from hot dirty gases. Contaminants include iron oxides, heavy metals, SOx, NOx, and fluorides.

Various commercial methods for WHR are available. The two main methods for heat recovery are open combustion and suppressed combustion. In open combustion systems, air is introduced to the BOF gas duct to combust the CO. The heat generated is recovered with a waste heat boiler. In the suppressed combustion method, a skirt is added to the converter mouth to reduce air infiltration and combustion of the CO. The gas is then cleaned, collected, and used as a fuel. It is also possible to recover both the gas and the sensible heat via a combined boiler/suppressed combustion gas recovery system.

Liquid steel production by EAF

The steel industry has experienced significant growth in manufacture from recycled scrap via electric smelting. EAF and induction furnace are the two types of furnaces used to melt ferrous scrap for electric smelting. Out of these two, EAF is the prominent furnace. The furnace is refractory lined and typically covered by a retractable roof, through which C electrodes are lowered. Charge materials are lowered through the roof. Fluxes and alloying agents are also added to help control the quality of the material. The electrodes are then lowered to about an inch above the metal, and the current provides heat for melting the scrap. During furnace operation, several gases and particulate emissions are released, including CO, SOx, NOx, metal oxides, volatile organic compounds (VOCs), and other pollutants. Off gas temperatures at peak loads can equal anywhere from 1,350 deg C to 1,950 deg C. Exhaust gases are responsible for losses of around 20 % of the power input. Half of these losses are due to the chemical energy in the gases, while the other half is sensible heat. Additionally, around 8 % to 10 % of energy input is also lost to EAF cooling water jacket.

The most common method for heat recovery is scrap preheating, which has been widely used. The use of off gases to preheat scrap can save from 5 % to 10 % of total EAF energy consumption. Initial designs for scrap preheat required piping off gases to the charging bucket. Some of the challenges with these systems include the need to transport preheated scrap containing semi-burned non scrap materials (e.g., plastics), as well the evaporation of volatiles which create odour and environmental control problems. Alternatives to the bucket preheating system include the Consteel process, the Fuchs shaft furnace, and the Twin shell furnace. These processes have been installed at various places.

The Consteel process involves continuous charging of scrap and uses a scrap conveyer, a feeding system, and a preheater. The preheater is a refractory lined tunnel where off gases flow opposite the flow of scrap charge. Air is introduced into the preheater to burn the CO and CO2 and thus both the chemical and sensible heat in the off gas is used. An afterburner is sometimes installed to burn remaining CO and other compounds.The Fuchs shaft furnace involves a shaft immediately above the arc furnace roof. The charge is loaded via baskets in three stages. The baskets are refractory lined and designed with a seal which prevents the escape of fumes. Scrap heating is further assisted by auxiliary oxy-fuel burners. Additionally, afterburners are installed to completely combust all the CO. One additional benefit of the system is that charge acts as a dust filter, capturing around 40 % of the dust and returning it to the furnace, thus enabling slight increases in yield.

The benefits and drawbacks of scrap preheating systems depend on the specific operation. In some cases, it enables reduced electricity consumption and increased productivity. In other cases, scrap preheating systems are difficult to maintain. As EAFs become increasingly efficient and tap to tap times are reduced, scrap handling can reduce productivity and possibly create burdensome maintenance demands. In one case, the energy savings enabled by scrap preheating are reduced by about one half when tap to tap times are reduced by a third.

Power plant boilers

Boilers in ISPs normally use BFG and COG as fuel. The exhaust gas temperature for the boilers varies with the boiler’s age and the controls used. Temperatures can be fairly high (340 deg C to 450 deg C), with O2 content varying from 3 %7.5 %. The waste heat is in the form of clean, contamination-free gases and does not require further conditioning. The areas of waste heat and recovery from boilers and steam systems include (i) use of exhaust gases to preheat BFG and COG, (ii) use of low-temperature power generation if economically justifiable, (iii) preheating service water or river water for use in the plant, if possible and required, and low-pressure steam can be condensed and reused for the boiler water system instead of venting.

Reheating furnace

Reheating furnace is a key equipment of the hot rolling mills. Its function is to continuously heat billets, slabs or blooms of different sizes and grades upto 1,250 deg C. Most of the new reheat furnaces are walking beams furnaces (WBF). On the WBF, the heating is done over and under the products which are handled from charging side to discharging side by means of insulated and cooled beams (skids). A key performance criterion for reheating furnaces is heating homogeneity. 20 % to 30 % of the energy input is typically wasted divided between several thermal losses namely (i) the temperature of the exhaust gas between the combustion air recuperator and the stack is at 250 deg C to 300 deg C with natural gas fuel and higher with lower calorific value fuel, (ii) the product handling systems inside the furnace with skids and post cooling system, and (iii) wall and doors losses, hardly recoverable.

Water is used to constantly cool the skid system which is in contact with a very hot atmosphere in the furnace. This water loop typically enters at 40 deg C and is heated by 15 deg C before being directed to a dedicated cooling system.

At several places, WHR is carried out on the skid cooling system by producing steam when it is needed in the plant for other purposes. On its own, this installation reduces losses through the skid system because of the use of water cool pipes used at higher temperature. If steam is not needed by the plant then an ORC (adapted for such temperatures around 200 deg C) can be installed on the steam circuit to produce electricity. This installation has the benefit of being easily and safely operable especially with high variability of the losses because of the constant temperature brought by the water phase change. Most of the time, this technology is not installed because of long payback, and the energy contained in exhaust gases is wasted.

An electricity production system is possible to recover energy from exhaust gases. Depending on the heat source temperature, either a water-steam cycle (with low efficiency furnace) or an ORC (with better efficiency) are available. However, most of the time those technologies are not installed because of their long payback. This situation can have another solution. This solution combines heat from the skid cooling loop operated at higher pressure and temperature so as to produce a mixture of steam and water at around 215 deg C in a closed loop and heat from exhaust gases. The two heat sources are recovered separately thanks to organic heat fluid loops and then combined to form a common heat source.

The heat fluctuation from the exhaust gases (temperature and volume are modified) in case of furnace power variations (production or product variations) are balanced because of the constant temperature of the heat coming from the skid cooling system. Thus operation of the system is easy and makes the global heat source more stable especially with high fluctuations.

It is possible that the reheat furnace production can fluctuate in few minutes, which affects the heat content of exhaust gases entering the WHR system. The ORC is a rather flexible system which can accommodate such variations upto a certain point. An ORC can typically operate down to 30 % of its nominal capacity, and automatically shuts down when the heat input goes below that threshold. However, the economic aspect is affected as electricity production also decreases as well.

Heat storage solutions can be adapted to daily variations are becoming available for industrial applications and can be used in combination with an ORC to flatten its production. Oil is, for instance, is appropriate heat storage medium at that temperature level. Economic benefits need to be assessed on a case by case basis.

Waste heat from solid streams

In addition to waste heat losses from off gases, solid streams and cooling water are sources of additional sensible heat losses. Solid products and byproducts with significant waste heat losses include hot coke, hot sinter, BF slag, BOF slag, cast steel, and hot rolled steel. Though the heat from solid streams are often more difficult to recover, the heat losses are high. The sensible heat loss from coke is recovered in some plants coke dry quenching (CDQ) as an alternative to wet quenching. CDQ involves catching incandescent coke in a specially designed bucket, which is discharged into the CDQ vessel. An inert gas such as nitrogen passes over the coke and recovers its sensible heat. The hot gas is then passed through a waste heat boiler. Energy saving is in the range of 0.2 million to 0.25 million kcal per ton of coke. There have also been attempts to recover heat from other solid flows via radiant heat boilers. This was unsuccessful for BF and BOF slag, but has been commercialized for recovering heat from cast steel in a few locations in Japan and Germany.

Another option for reducing heat losses from cast steel is hot charging, in which cast products are charged to the reheating furnace while still hot. Hot charging can save about 0.12 million kcal per ton. Sensible heat loss from hot rolled steel can also be partially recovered by using water cooling. Since the final temperature of the cooling water is generally low (around 80 deg C), it can be upgraded for other heating applications with a heat pump.

Производственный процесс

- Интеллектуальная корзина для мусора

- Технологии, опережающие Индустрию 4.0

- Технологии меняют Индустрию 4.0

- Что такое экологические отходы?

- 15 Глава 6. Термическая обработка

- Процесс термической обработки стали

- 3 стадии процесса термообработки

- Термическая обработка алюминия и алюминиевых сплавов

- Термическая обработка меди и медных сплавов

- Методы рекуперации энергии:система с воздушным и водяным охлаждением