Технология прямого восстановления Energiron

Технология прямого восстановления Energiron

Технология прямого восстановления Energiron представляет собой технологию прямого восстановления на основе газа. Процесс Energiron превращает окатыши или куски железной руды в металлическое железо. Он использует технологию прямого восстановления HYL, разработанную совместно компаниями Tenova и Danieli, и представляет собой конкурентоспособное и экологически чистое решение для снижения себестоимости производства жидкой стали. Он использует простую конфигурацию установки, имеет гибкость для использования различных источников восстановительных газов и очень эффективное и гибкое использование железной руды. Ключевой фактор многих преимуществ процесса напрямую связан с его работой под давлением.

Energiron — это название продукта железа прямого восстановления (DRI), производимого по технологии прямого восстановления Energiron. Продукт назван так потому, что несет с собой значительную энергию, которая реализуется в процессе производства стали.

Энергирон представляет собой высокометаллизированный продукт с контролируемым содержанием углерода (С) в диапазоне от 1,5 % до 5,0 %. Более высокое содержание углерода в Energiron генерирует химическую энергию в процессе плавки в электродуговой печи (ЭДП). Уникальная стабильная характеристика Energiron DRI делает его продуктом, который можно безопасно и легко транспортировать без брикетирования в соответствии со стандартными рекомендациями IMO (Международная морская организация).

Этот процесс является гибким для производства трех различных форм продукта в зависимости от конкретных требований каждого пользователя. Три формы ПВЖ Energiron:холодное ПВЖ, ГБЖ (горячее брикетированное железо) или горячее ПВЖ (железо Hytemp с температурой на выходе более 700°C). Холодный выпуск ПВЖ обычно используется в соседнем сталеплавильном цехе рядом с заводом прямого восстановления. Его также можно отправить и экспортировать. ГБЖ – это ПВЖ, который выгружается в горячем виде, брикетируется, а затем охлаждается. Это коммерческий продукт, обычно предназначенный для экспорта за границу. Hytemp Energiron — это горячая выгрузка DRI, пневматически транспортируемая с установки прямого восстановления в соседний сталеплавильный цех для непосредственной подачи в дуговую электродуговую печь (EAF).

Первоначальная разработка была выполнена компанией Hylsa. В 1977 г. компания Hylsa создала новое операционное подразделение (технологии HYL) с целью официальной разработки и коммерциализации технологий прямого восстановления. В 2005 году Techint Technologies приобрела технологии HYL. Позднее это подразделение было названо Tenova HYL. В 2006 году Tenova и Danieli создали стратегический альянс для проектирования и строительства газовых установок прямого восстановления под новой торговой маркой Energiron. Первый коммерческий масштаб

Технологическая установка HYL ZR (нулевого риформинга) была запущена в 1998 году. Первая установка Energiron ZR нового поколения мощностью 2 миллиона тонн в год установлена на Suez Steel и первая по величине в мире установка Energiron в едином модуле мощностью 2,5 миллиона тонн в год. установлен в Nucor Steel.

Процесс прямого восстановления Energiron

В процессе прямого восстановления Energiron для производства DRI используется шахтная восстановительная печь. Он предназначен для преобразования железных окатышей/кусковой руды в металлическое железо с использованием восстановительных газов в шахтной печи с подвижным слоем твердого газа. Кислород (O2) удаляется из железной руды в результате химических реакций на основе водорода (H2) и монооксида углерода (CO) для производства высокометаллизированного DRI. Процесс является гибким для производства трех различных форм продукта Energiron, подходящих для конечного пользователя. Ключевым аспектом процесса является независимый контроль металлизации и углерода продукта (C). Процесс прямого восстановления Energiron основан на схеме ZR.

Горячие восстановительные газы подаются внутрь шахтной печи в зону восстановления. Внутри печи эти газы текут вверх в противотоке к движущемуся слою железной шихты. Распределение газа является равномерным, и существует высокая степень прямого контакта между газом и твердым веществом без физических ограничений потока твердых частиц или газов внутри устройства. Отходящий газ (колошниковый газ) выходит из шахтной печи при температуре около 400°С и проходит через рекуператор тепла колошникового газа, где энергия газа рекуперируется для производства пара. В качестве альтернативы энергия выхлопных газов может быть использована для предварительного нагрева потока восстановительного газа, а затем выхлопные газы могут быть охлаждены в процессе закалки/промывки с помощью охлаждающей воды.

Очищенный охлаждающий газ проходит через компрессор рециркуляции охлаждающего газа для рециркуляции в шахтную печь после подпитки природным газом (ПГ). ПГ впрыскивается в качестве подпитки в контур охлаждающего газа для оптимальной эффективности и управления процессами охлаждения и науглероживания.

Удаление О2 из железной руды осуществляется действием горячих восстановительных газов, после чего продукт науглероживается. Поворотный клапан, расположенный на дне шахтной печи, регулирует непрерывный самотек шихты вниз через восстановительную печь. Энергирон выгружается автоматизированными механизмами, состоящими из герметичных бункеров и шлюзов. Специально разработанные проточные питатели обеспечивают равномерный поток твердых частиц внутри шахтной печи. Для холодного прямого восстановления охлаждающий газ подается в нижнюю коническую часть печи при температуре около 40°C и течет восходящим противотоком к движущемуся слою прямого восстановления.

Для выгрузки и использования горячего продукта контур охлаждения исключается, а горячий DRI непрерывно выгружается при температуре выше 700°C. В системе пневматического транспорта «Hytemp» продукт транспортируется с помощью газа-носителя в уравнительные бункеры, расположенные на сталеплавильный цех, для контролируемой подачи в электродуговую печь. Для производства ГБЖ горячий ПВЖ непрерывно выгружается при температуре выше 700°С в расположенные ниже машины для горячего брикетирования. ГБЖ охлаждается на вибрационных охлаждающих конвейерах охлаждающей водой, а затем выгружается на транспортный конвейер ГБЖ.

Одной из встроенных характеристик технологического процесса Energiron, которая имеет большое значение для окружающей среды, является избирательное удаление побочных продуктов, образующихся в процессе восстановления, а именно воды (H2O) и двуокиси углерода (CO2). Эти побочные продукты удаляются с помощью систем очистки верхних газов и удаления CO2 соответственно. Избирательное удаление H2O и CO2 оптимизирует требования к подпитке. H2O, образующаяся в процессе восстановления, конденсируется и удаляется из газового потока, а также отделяется большая часть пыли, переносимой с газом. Затем очищенный газ проходит через компрессор рециркуляции технологического газа, где его давление повышается. Сжатый газ после подачи в блок удаления СО2 смешивается с подпиткой ПГ, замыкая контур восстановительного газа.

Схема Energiron ZR характеризуется (i) использованием богатых водородом восстановительных газов с отношением H2 к CO около 5, (ii) высокой температурой восстановления, обычно превышающей 1050°C, и (iii) высоким рабочим давлением, обычно в диапазоне от 6 кг/кв.см до 8 кг/кв.см внутри шахтной печи с подвижным слоем. Более высокое рабочее давление обеспечивает (i) низкое псевдоожижение, (ii) более высокий ввод мелких частиц, (iii) высокую производительность около 10 тонн в час на квадратный метр, (iv) более низкий расход железной руды, (v) низкое содержание восстановительного газа скорости около 2 метров в секунду и (vi) более низкое потребление энергии из-за более низкого коэффициента сжатия. Это приводит к меньшим шахтным печам, способствует однородному распределению газа через слой твердых частиц и сводит к минимуму потери пыли (менее 1 %) из-за уноса верхнего газа из-за меньшей силы волочения. Это также приводит к очень низкому стандартному отклонению качества производимого основного Энергирона, помимо снижения общего потребления железной руды (около 1,4 тонны железной руды на тонну прямого восстановления с отсевом 3,2 мм и без переплава). Это, в свою очередь, снижает общие эксплуатационные расходы. Еще одной отличительной особенностью этой схемы процесса без интегрированного/внешнего риформинга является более широкая гибкость для науглероживания с прямым восстановлением.

Автоматизация процессов – Процесс Energiron сочетает в себе различные и сложные физико-химические процессы, которые должны быть оптимизированы для получения желаемого набора химических реакций и тепломассообмена между различными газообразными, жидкими и твердыми фазами. По этой причине используется полная система автоматизации, которая, в свою очередь, использует новейшие доступные технологии в области контроллеров процессов, диагностики программного обеспечения, функций высокой доступности и отказоустойчивости. Процесс контролируется более чем 5500 аналоговыми и цифровыми переменными, которые автоматически анализируются системой автоматизации. Все переменные процесса, поступающие от полевых приборов, постоянно собираются различными системами сбора данных (ПЛК, ЧМИ), предоставляя ценный набор информации для постоянного мониторинга и оптимизации процесса. Передовое программное обеспечение процесса Energiron использует этот огромный потенциал, управляя интегрированным сбором данных, анализом и веб-отчетностью с помощью мощных статистических инструментов для поддержки принятия решений. Наконец, это позволяет еще больше оптимизировать эффективность процесса, определяя оптимальные заданные значения в режиме реального времени, что приводит к значительной экономии энергии.

Система управления Energiron основана на архитектуре, состоящей из традиционной системы уровня 1 для управления оборудованием с «распределенной системой управления» (DCS), а также системы уровня 2 не только для наблюдения за процессом, отслеживания данных и создания производственных отчетов, но также для оптимизации процесса. Была разработана «Модель реконструкции процесса» (PRM). Он использует контрольно-измерительные сигналы, поступающие от ПЛК, и физические уравнения, чтобы обеспечить полное описание состояния установки. Таким образом можно рассчитать многие обычно не поддающиеся измерению элементы, такие как состав колошникового газа и соответствующий коэффициент ред/оксид.

Обработка реакций – В процессе происходят три типа химических реакций. Это (i) реакции риформинга, (ii) реакции восстановления и (iii) реакции науглероживания. Во время очистки на месте происходят следующие реакции.

2СН4 + О2 =2 СО + 4 Н2

СН4 + СО2 =2СО + 2Н2

СН4 + Н2О =СО + 3 Н2

2H2 + O2 =2H2O

СО2 + Н2 =СО + Н2О

Реакции, происходящие во время восстановления и во время науглероживания DRI, следующие.

Fe2O3 + 3CO =2Fe + 3CO2

Fe2O3 + 3H2 =2Fe + 3H2O

3Fe + CH4 =Fe3C + 2H2

3 Fe + 2 CO =Fe3C + CO2

3 Fe + CO+ H2 =Fe3C + H2O

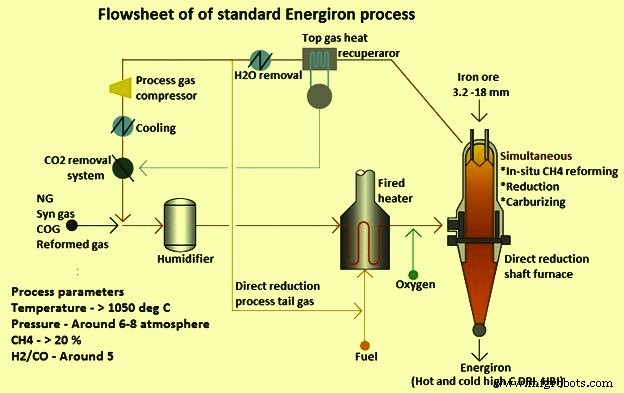

Технологическая схема стандартного процесса Energiron представлена на рис. 1.

Рис. 1. Технологическая схема процесса Energiron

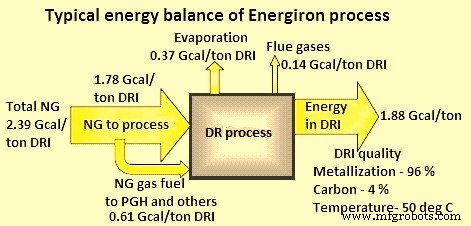

Типичный энергетический баланс процесса Energiron показан на рис. 2.

Рис. 2. Типичный энергетический баланс процесса Energiron

Завод и оборудование

Установка прямого восстановления Энергирон состоит в основном из следующих установок и оборудования, а также их характерных особенностей.

- Восстановительная шахтная печь с подвижным слоем. Эта шахтная печь имеет систему загрузки железной шихты и систему выгрузки продукта.

- Контур восстановительного газа, состоящий из подогревателя технологического газа, рекуператора тепла верхнего газа, блока тушения/очистки верхнего газа, компрессора рециркуляции восстановительного газа, башни увлажнения и выбивных барабанов.

- Работа печи осуществляется с минимальным расходом ПГ и воды, а также инжекцией О2.

- Система выгрузки продукта может иметь (i) охладитель для производства холодного прямого восстановления, (ii) машину для горячего брикетирования для производства ГБЖ и/или (iii) пневматическую транспортную систему Hytemp для подачи горячего прямого восстановления непосредственно из шахты. печи в электродуговую печь (ЭДП).

- Внешний контур охлаждающего газа, состоящий из блока охлаждения/скруббера и компрессора рециркуляции охлаждающего газа.

- Адсорбционная система на основе PSA (адсорбция при переменном давлении) для удаления диоксида углерода (CO2) из потока восстановительного газа.

- Оборудование для обработки железной руды, включая уравнительный бункер железной руды, передаточные конвейеры, станцию сортировки, систему покрытия окатышей, подающий конвейер, а также устройства для отбора проб и взвешивания.

- Система обработки DRI, состоящая из конвейеров и сопутствующего оборудования для транспортировки холодного DRI.

- Градирня вместе с фильтрующим оборудованием и насосами.

- Система технологической охлаждающей воды, основанная на замкнутом цикле для минимизации потребления воды, с отстойниками и отстойниками.

- Система управления технологическим процессом и контрольно-измерительных приборов, использующая распределенное управление на базе микропроцессора.

- Электрическая подстанция, электродвигатели и освещение.

- Система инертного газа, обычно основанная на газообразном азоте (N2).

- Воздушный компрессор

Рабочие параметры и удельный расход

Типичные характеристики продукта процесса Energiron ZR приведены в Таблице 1.

| Вкладка 1 Типичные характеристики продукта | |||||

| Серийный № | Элемент | Единица | DRI | ГБИ | Утюг Hytemp |

| 1 | Металлизация | % | <тд 68">92 – 95 <тд 95">92 – 95 <тд 99">92 – 95|||

| 2 | Углерод | % | 1,5 – 5,5 | 1,5 – 2,5 | <тд 99">1,5 – 5,5|

| 3 | Температура | Градусов C | 40 | 40 | <тд 99">> 600|

| 4 | Объемная плотность | тонн/куб.м | 1,60 | 2,50 | 1,60 |

| 5 | Кажущаяся плотность | тонн/куб.м | 3.20 | 5.00 | 3.20 |

| 6 | Номинальный размер | мм | <тд 68">6 – 15 <тд 95">110 х 60 х 30 <тд 99">6 – 15|||

| 7 | Fe3C | % | <тд 68">25 – 60 <тд 95">25 – 30 <тд 99">25 – 60|||

Типичные рабочие параметры и удельный расход для процесса Energiron ZR приведены в Таблице 2.

| Вкладка 2 Типичные рабочие параметры и удельный расход для процесса Energiron ZR | ||||||||

| Сл. № | Предмет | Единица | Холодный DRI | HBI | Горячий DRI | <тд 30">|||

| 1 | Углерод | % | 4,5 | 2,5 | 2,5 | 4,5 | <тд 63">4.5 <тд 30">||

| 2 | Металлизация | % | 93 | 93 | 93 | 93 | <тд 63">93 <тд 30">||

| 3 | Температура прямого восстановления | градусы Цельсия | <тд 40">40 <тд 40">40700 | 700 | 700 | <тд 30">|||

| 4 | Железная ноша | тонн/т | 1,36 | 1,39 | 1.41 | 1,36 | <тд 63">1,39 <тд 30">||

| 5 | Природный газ | Гкал/т | 2,25 | 2.20 | 2.23 | 2,35 | 2,25 | <тд 30">|

| 6 | Электричество | кВтч/тонна | 65 | 65 | 80 | 65 | <тд 63">65 <тд 30">||

| 7 | Кислород | N м3/т | <тд 40">4253 | 53 | <тд 40">48 <тд 63">53 <тд 30">||||

| 8 | Вода | млн/тонна | 0,8 | 0,8 | 1.1 | 0,8 | 0,8 | <тд 30">|

| 9 | Азот | N м3/т | 12 | 12 | 19 | 18 | <тд 63">18 <тд 30">||

Типичные выбросы от процесса Energiron ZR приведены в Таблице 3.

| Таблица 3 Типичные выбросы от процесса Energiron ZR | ||||

| Сервисный номер | Выбросы | Единица | Значение | |

| 1 | NOx с горелками со сверхнизким содержанием NOx | мг/N куб.см | <тд 73">50 – 80||

| 2 | NOx с селективным каталитическим удалением | мг/N куб.см | <тд 73">10-50||

| 3 | СО | мг/N куб.см | <тд 73">20-100||

| 4 | Пыль от трубы нагревателя/риформера | мг/N куб.см | <тд 73">1 – 5||

| 5 | Пыль при обеспыливании при обработке материалов | мг/N куб.см | <тд 73">5 – 20||

| <тд 4"> <тд 280"> <тд 79"> <тд 73"> | ||||

Особенности процесса Energiron ZR

Процесс Energiron ZR позволил уменьшить размеры и повысить эффективность установок прямого восстановления. Восстановительные газы генерируются в процессе риформинга углеводородов природного газа на месте в шахтной печи восстановления путем подачи ПГ в качестве подпитки в контур восстановительного газа и подачи O2 на входе в шахтную печь. При этом достигается оптимальная эффективность восстановления, так как восстановительные газы образуются в секции восстановления. Из-за этого не требуется внешняя установка для риформинга с восстановительным газом. Обычно общая энергоэффективность процесса Energiron ZR составляет более 80 %, что оптимизируется за счет риформинга на месте внутри шахтной печи. Продукт забирает большую часть энергии, подаваемой в процесс, с минимальными потерями энергии в атмосферу.

Влияние на размер установки отказа от внешней установки газового риформинга является значительным. Для производительности 1 миллион тонн в год потребность в площади уменьшается примерно на 60 %. Это также облегчает размещение завода DR рядом со сталеплавильным цехом.

Дополнительным преимуществом процесса Energiron ZR является гибкость процесса науглероживания DRI, что позволяет достичь уровней C до 5 %. Это связано с улучшенным науглероживающим потенциалом газов внутри вала, что позволяет производить в основном Fe3C. DRI с высоким содержанием Fe3C имеет гораздо более низкую реакционную способность, чем обычный DRI, поскольку для Fe3C требуется более высокая теплота диссоциации.

Условия эксплуатации, существующие в процессе прямого восстановления Энергирон, характеризуются высокой температурой (выше 1050°С), наличием Н2О и СО2 в качестве окислителей, образующихся при частичном сжигании восстановительного газа с подачей О2. Эти условия способствуют риформингу углеводородов на месте. После образования H2 и CO внутри реактора происходит одновременное восстановление железной руды и последующее науглероживание DRI, что делает эту схему процесса очень эффективной с точки зрения использования энергии и общего энергопотребления.

Базовая схема Energiron ZR допускает прямое использование ПГ. Заводы, использующие процесс Energiron для прямого восстановления, также могут использовать обычное оборудование для парового риформинга природного газа в качестве внешнего источника восстановительных газов, которое уже давно характерно для процесса прямого восстановления на основе газа. Вместо природного газа в качестве потенциальных источников восстановительного газа могут также использоваться другие газы, такие как H2, синтез-газ, получаемый в системах газификации угля, нефтяной кокс и аналогичные ископаемые виды топлива, а также коксовый газ (COG) и другие. в зависимости от конкретной ситуации и доступности. В любом случае, независимо от источника восстановительного газа используется одна и та же базовая схема процесса.

Уникальной особенностью технологии Energiron ZR является ее способность производить контролируемые высокие уровни углерода в DRI в виде карбида железа (Fe3C) (обычно выше 90 %). Уровни углерода DRI до 5 % могут быть получены благодаря условиям, существующим в зоне восстановления реактора. Эти условия состоят из высокой концентрации метана (CH4) (около 20 %), наряду с H2 и CO, и высокой температуры слоя. Эти условия благоприятствуют диффузии C в железную матрицу и осаждению Fe3C. DRI с высоким содержанием Fe3C показывает гораздо более низкую реакционную способность, чем обычный DRI.

Одной из важных характеристик установки прямого восстановления Energiron является возможность проектирования процесса с нулевым потреблением подпиточной воды. Это возможно главным образом потому, что вода является побочным продуктом реакции восстановления, так как она конденсируется и удаляется из газового потока. Как следствие, с внедрением замкнутой системы водоснабжения, основанной на использовании водяных теплообменников вместо обычных градирен, отпадает необходимость в свежей подпиточной воде и фактически остается небольшой поток воды, доступный на аккумуляторе. лимит.

Выбросы от установки прямого восстановления Энергирон

Выбросы завода Энергирон соответствуют самым строгим экологическим нормам. Это достигается в основном за счет характера самого процесса. Технология Energiron эффективна по своей конструкции из-за конфигурации процесса. Следовательно, при достижении высокого общего теплового КПД на установке нет существенной необходимости в предварительном нагреве воздуха для горения до высоких температур в риформере (когда он используется) или в нагревателе, что устраняет возможность образования большого количества NOx. Выбросы NOx могут быть дополнительно снижены за счет использования горелок со сверхнизким содержанием NOx. Дальнейшее улучшение может быть достигнуто за счет применения технологии SCR (селективного каталитического восстановления).

Energiron — это очень чистая доступная технология прямого восстановления. В зависимости от конфигурации установка Energiron может удалять от 60 % до 90 % общих выбросов CO2. Выбросы CO2 могут значительно различаться между двумя технологиями, используемыми для производства DRI. Независимо от того, используется ли ПГ, синтетический газ или COG, восточные газы, поступающие на установку прямого восстановления, содержат C в форме углеводородов и/или углеродсодержащих соединений (CO, CO2). Кроме того, независимо от конфигурации процесса прямого восстановления, только от 15 % до 40 % (в зависимости от содержания C в DRI) выходит из процесса в виде объединенного C в DRI, а остальная часть уходит в виде CO2.

Поскольку DRI, полученный в процессе Energiron ZR, содержит более высокий процент C, меньшее количество C удаляется в форме CO2. Разницу в выработке газа CO2 можно заметить, если сравнить ее с выработкой газа CO2 в конфигурации прямого восстановления, когда в качестве источника подпитки восстановительного газа используется внешняя установка каталитического риформинга, интегрированная в шахтную печь прямого восстановления. В случае генерации в конфигурации прямого восстановления с внешней установкой каталитического риформинга, интегрированной в шахтную печь прямого восстановления, из всего технологического состава ПГ, содержащего 140 кг С на тонну ПВЖ, около 25 кг С на тонну ПВЖ ( 17 %) выходит из процесса как часть ПВР, а остальное выбрасывается в виде дымовых газов из установки риформинга. Эти цифры сопоставимы со 110 кг углерода на тонну прямого восстановления, из которых 40 кг углерода на тонну прямого восстановления (36 %) приходится на прямой твердый ремонт, полученный в случае процесса Energiron ZR. Кроме того, из оставшихся 70 кг C на тонну DRI 65 кг C селективно удаляются в виде чистого CO2, который можно использовать для других целей или секвестрировать. Устранение обоих побочных продуктов, образующихся в процессе восстановления H2O и CO2, улучшает использование газа в процессе до более чем 95 %. Короче говоря, процесс Energiron обеспечивает встроенное селективное удаление около 65 % общего количества введенного углерода в виде CO2 (около 240 кг CO2 на тонну DRI).

Установки Energiron предлагают уникальную возможность селективного извлечения CO2. Система абсорбции CO2 улавливает не только CO2, но и серу, если она присутствует в потоке технологического газа, что снижает общий выброс SO2 на заводе примерно на 99%.

H2 в качестве восстановительного газа

Ожидается, что в ближайшем будущем на металлургических заводах H2 заменит C в качестве источника энергии для процесса восстановления железной руды. В случае процессов прямого восстановления на основе газа H2 заменит NG. Процесс Energiron ZR уже готов к использованию любого количества H2 вместо NG без каких-либо значительных изменений оборудования. Фактически, в технологической схеме Energiron ZR использование H2 отразится на более бесперебойной работе и повышении производительности, поскольку потребность в риформинге природного газа на месте будет ниже.

Использование H2 с концентрацией до 70 % на входе в редукционный вал уже хорошо зарекомендовало себя на существующих установках прямого восстановления Energiron, которые включают установку парового риформинга для производства восстановительных газов (H2 и CO).

Тем не менее, при использовании H2 в качестве замены ПГ в качестве источника энергии произойдет снижение % C в DRI, поскольку это приведет к разбавлению концентрации CH4 в восстановительном газе, но из-за гибкой конфигурации процесса Схема Энергирон ЗР с точки зрения подачи подпитки в контур восстановления и использования топлива позволяет достичь 3,5 %С даже при 35 % энерговклада в виде Н2 (или около 64 % по объему – N м3 на тонну ПВЖ) . Для 70 % H2 в качестве энергии (около 88 % по объему – N м3 на тонну DRI) ожидаемое содержание C в DRI будет менее 2,0 %.

Альянс с NSENGI

В 2014 году Tenova HYL и Danieli заключили соглашение с Nippon Steel &Sumikin Engineering Co., Ltd. (NSENGI) для объединения и коммерциализации своей технологии прямого восстановления Energiron с оптимизированной технологией доменной печи, а также технологии синтез-газа (высокая технология эффективной газификации угля и утилизации попутного газа сталелитейных заводов), разработанная и принадлежащая NSENGI. Целью нового альянса является объединение научно-исследовательских и опытно-конструкторских работ с их соответствующим опытом в технологиях Energiron DR, доменных печей и синтез-газа с конечной целью разработки новой технологии производства чугуна, которая сократит выбросы CO2 и эксплуатационные расходы, одновременно повысив производительность и /или снижение капитальных затрат на интегрированные сталелитейные предприятия.

Производственный процесс

- Технология линейного перемещения

- Плата 101

- 3D-печать с прямым лазерным спеканием металлов (DMLS):обзор технологии

- Что такое сельскохозяйственная технология?

- Важность технологий, разработанных стартапами

- Что такое 7 типов технологий?

- Что такое планетарный редуктор?

- Всесторонний обзор водяных насосов прямого действия

- Введение в прямой насос

- Понимание системы прямого впрыска