Процесс HYL для прямого восстановления железной руды

Процесс HYL для прямого восстановления железной руды

Процесс HYL предназначен для преобразования железной руды (окатышей/кусковой руды) в металлическое железо с использованием восстановительных газов в твердо-газовом реакторе с подвижным слоем. Кислород (O2) удаляется из железной руды в результате химических реакций на основе водорода (H2) и монооксида углерода (CO) для производства высокометаллизированного железа прямого восстановления (DRI)/горячебрикетированного железа (HBI). Процесс HYL в настоящее время продается под торговой маркой Energiron.

Процесс HYL для прямого восстановления железной руды стал плодом исследований, начатых Hojalata y L.mina, S.A. (позже известной как Hylsa) в начале 1950-х годов. После первоначальной оценки концепции было принято решение внедрить процесс с использованием туннельной печи, и было проведено несколько прогонов. Первая партия была изготовлена с использованием древней печи (которая была построена для нагрева плиты) 5 июля 1950 года. Одну часть дробленой руды крупностью от 12 до 25 мм смешивали с 40 % коксовой мелочи и 15 % известняка того же гранулометрического состава, что и руда. Эту смесь помещали в глиняные тигли и в 2 железные трубы диаметром 100 мм и длиной 1 метр каждая. Произведено 20 кг DRI хорошего качества.

Первый газовый завод проектной мощностью 50 тонн в сутки не смог достичь приемлемого уровня металлизации. За 18 месяцев эксплуатации он претерпел несколько изменений, в том числе установку установки риформинга природного газа с целью улучшения восстановительного газа. Наконец, в начале 1955 года его работа была приостановлена. После этой обескураживающей попытки было проведено несколько экспериментов и собрана опытная установка для проверки новых идей. Когда эта пилотная установка была введена в эксплуатацию, она начала успешно производить восстановленное железо хорошего качества со скоростью 30 тонн в сутки. Вскоре он достиг систематического производства почти 60 тонн в день.

После успешного производства железа прямого восстановления с использованием процесса прямого восстановления HYL на газовой основе были начаты исследования по проектированию первой промышленной установки с суточной производительностью 230 тонн прямого восстановления. Первая установка прямого восстановления промышленного масштаба была введена в эксплуатацию 5 декабря 1957 года. Установка Hylsa Monterrey 1-M, реактор с неподвижным слоем или периодический процесс, имела первоначальную мощность 75 000 тонн прямого восстановления в год. Он оставался в непрерывной эксплуатации до 1991 года, чуть меньше полных 35 лет производства. В 1978 году Американское общество металлургии признало технологический завод Hylsa HYL 1-M исторической вехой, поскольку он стал первым успешным промышленным внедрением технологии производства чугуна прямым восстановлением. Однако конкурентоспособность этой технологии была ограничена из-за ее периодического характера.

К концу 1970 г. общий объем производства DRI в мире в 1970 г. достиг 790 000 тонн, из которых 680 000 тонн было произведено на технологических установках HYL. Однако HYL предвидела, что конкурентоспособность этой технологии будет ограничена из-за ее периодического характера. По этой причине в 1967 году была инициирована исследовательская программа по разработке непрерывного процесса (с движущимся слоем), запуск первого промышленного завода в мае 1980 года в Хилса Монтеррей, Мексика, через 23 года после успеха его первого завода HYL. Новый процесс в шахтной печи непрерывного действия получил название HYL III. Новая концепция процесса привела к повышению производительности завода, превосходному качеству DRI, снижению энергопотребления и упрощению эксплуатации завода.

Было выбрано название HYL III, представляющее третье поколение технологии HYL. Второе поколение (HYL II) было в основном модификацией исходного процесса с неподвижным слоем, предназначенным для повышения эффективности и снижения потребления природного газа. На этом этапе разработки процесса были внесены две важные модификации, а именно (i) использование трубы из жаропрочного сплава в печи для подогрева восстановительного газа, что позволило нагреть газ до более высокой температуры, и (ii) уменьшение количества нагревательных элементов. печи с первоначальных четырех единиц до двух единиц. В процессе HYL II образуется восстановительный газ (богатый CO и H2), как правило, в результате каталитического риформинга на основе никеля. Однако процесс HYL II так и не был коммерциализирован, поскольку появление процесса HYL III дало значительные преимущества.

С тех пор в процесс подвижного слоя HYL III было внесено несколько усовершенствований. В 1986 году в контур восстановительного газа была включена система удаления CO2, что привело к значительному повышению производительности, энергопотребления и качества прямого восстановления. Расход газа риформинга был снижен примерно на 50 %, а производительность шахтной печи также увеличилась примерно на 50 %.

В 1995 году технология частичного сжигания была включена в установки HYL путем впрыскивания O2 в передаточный трубопровод между нагревателем восстановительного газа и входом в шахтную печь. Эта схема позволила значительно повысить температуру восстановительного газа, а также провести риформинг на месте. Это снизило расход газа риформинга примерно на 25 % и повысило производительность шахтной печи. В 1988 году общая подача природного газа и подача O2 в шахтную печь (реактор восстановления) привели к «схеме самореформинга HYL», в которой подпитка реформированного газа была сведена к нулю. Эта схема без риформинга была названа процессом HYL ZR и успешно применялась на заводе Hylsa 4M в апреле 1998 г. и на заводе Hylsa 3M5 в июле 2001 г.

Использование покрытия окатышей/кусковой руды для прямого восстановления было внедрено в 1988 году. Пневматическая транспортная система (технология Hytemp) и горячая подача прямого восстановления в ЭДП были введены в 1993 году. 5 % содержания С. Первая в мире установка двойного сброса (ПВЖ и ГБЖ) была введена в эксплуатацию в 1997 году.

В течение 2000 г. успешно осуществлялось использование 100 % кусковой руды на регулярной основе. В 2001 г. была внедрена микромодульная установка (200 000 тонн в год), основанная на технологии HYL ZR (нулевой риформер), без использования риформинга. Внедрены технологические установки HYL ZR на основе газификации угля и коксового газа (COG). Также в течение года была поставлена установка ДР проектной мощностью 2,5 млн тонн в год в едином модуле. Между микромодулем и единичным модулем производительностью 2,5 млн тонн в год доступны модули производительностью 500 000 тонн, 800 000 тонн, 1,2 млн тонн и 1,6 млн тонн в год.

Первоначальная разработка была выполнена компанией Hylsa. В 1977 г. компания Hylsa создала новое операционное подразделение (технологии HYL) с целью официальной разработки и коммерциализации технологий прямого восстановления. В 2005 году Techint Technologies приобрела технологии HYL. Позднее это подразделение было названо Tenova HYL. В 2006 году Tenova и Danieli создали стратегический альянс для проектирования и строительства газовых установок прямого восстановления под новой торговой маркой Energiron. Energiron — это инновационная технология прямого восстановления HYL, совместно разработанная Tenova и Danieli, название которой происходит от уникального продукта DRI, отличающего эту технологию от других доступных процессов.

Завод и оборудование

Установка прямого восстановления HYL состоит в основном из следующих установок и оборудования, а также их характерных особенностей.

- Восстановительная шахтная печь с подвижным слоем. Эта шахтная печь имеет систему загрузки железной шихты и систему выгрузки продукта.

- Контур восстановительного газа, состоящий из подогревателя технологического газа, рекуператора тепла верхнего газа, блока тушения/очистки верхнего газа, компрессора рециркуляции восстановительного газа, башни увлажнения и выбивных барабанов.

- Работа печи осуществляется с минимальным потреблением природного газа и воды, а также инжекцией О2.

- Система выгрузки продукта может иметь (i) охладитель для производства холодного прямого восстановления, (ii) машину для горячего брикетирования для производства ГБЖ и/или (iii) пневматическую транспортную систему Hytemp для подачи горячего прямого восстановления непосредственно из шахты. печи в электродуговую печь (ЭДП).

- Внешний контур охлаждающего газа, состоящий из блока охлаждения/скруббера и компрессора рециркуляции охлаждающего газа.

- Адсорбционная система на основе PSA (адсорбция при переменном давлении) для удаления диоксида углерода (CO2) из потока восстановительного газа.

- Оборудование для обработки железной руды, включая уравнительный бункер железной руды, передаточные конвейеры, станцию сортировки, систему покрытия окатышей, подающий конвейер, а также устройства для отбора проб и взвешивания.

- Система обработки DRI, состоящая из конвейеров и сопутствующего оборудования для транспортировки холодного DRI.

- Градирня вместе с фильтрующим оборудованием и насосами.

- Система технологической охлаждающей воды, основанная на замкнутом цикле для минимизации потребления воды, с отстойниками и отстойниками.

- Система управления технологическим процессом и контрольно-измерительных приборов, использующая распределенное управление на базе микропроцессора.

- Электрическая подстанция, электродвигатели и освещение.

- Система инертного газа, обычно основанная на газообразном азоте (N2).

- Воздушный компрессор

Описание процесса

Процесс прямого восстановления Energiron (процесс HYL) использует шахтную восстановительную печь для производства DRI. Он предназначен для преобразования железных окатышей/кусковой руды в металлическое железо с использованием восстановительных газов в шахтной печи с подвижным слоем твердого газа. O2 удаляется из железной руды с помощью химических реакций на основе H2 и CO для производства высокометаллизированного DRI.

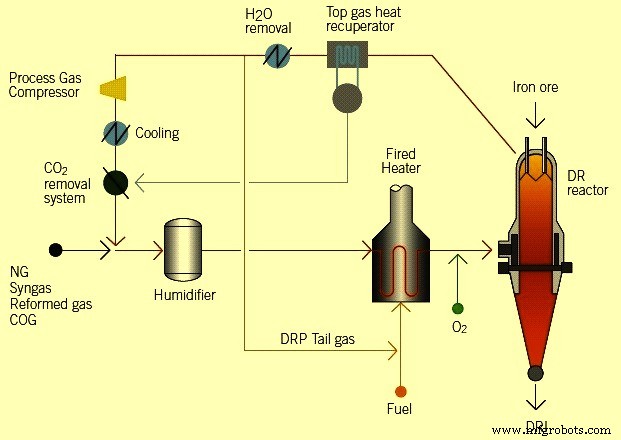

Схематическая технологическая схема процесса прямого восстановления показана на рис. 1.

Рис. 1. Схема процесса прямого восстановления

Основные характеристики процесса HYL состоят из (i) использования богатых H2 восстановительных газов с отношением H2 к CO более 4, (ii) высокой температуры восстановления, обычно превышающей 930°C, и (iii) высокого рабочего давления, обычно в диапазон от 5 кг/кв.см до 8 кг/кв.см. Более высокое рабочее давление имеет много характеристик, в том числе (i) более низкую скорость газа, (ii) более низкую силу сопротивления, (iii) меньший унос пыли, (iv) более низкий расход железосодержащих материалов, (v) более высокое соотношение производительности установки/ размер и (vi) более низкое энергопотребление из-за более низкого коэффициента сжатия. Высокое рабочее давление в шахтной печи также приводит к высокой производительности печи, которая составляет около 9 тонн в час на квадратный метр площади.

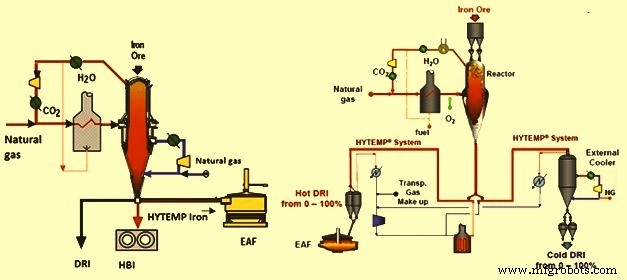

Этот процесс является гибким для производства трех различных форм продукта в зависимости от конкретных требований каждого пользователя. Три формы ПВЖ — это холодное ПВЖ, ГБЖ или горячее ПВЖ («железо Хайтемп»). Холодный выпуск ПВЖ обычно используется в соседнем сталеплавильном цехе рядом с заводом прямого восстановления. Его также можно перевозить и экспортировать при условии соблюдения некоторых процедур и принятия мер предосторожности во избежание повторного окисления. ГБЖ – это ПВЖ, который выгружается в горячем виде, брикетируется, а затем охлаждается. Это коммерческий продукт, обычно предназначенный для экспорта за границу. Чугун Hytemp представляет собой горячую выгрузку DRI, пневматически транспортируемую с завода DR в соседний сталеплавильный цех для его непосредственной подачи в электродуговую печь (EAF). Варианты выгрузки трех продуктов, а также схема потока для утюга Hytemp показаны на рис. 2.

Рис. 2. Варианты выгрузки для трех продуктов и схема потока для системы утюга Hytemp

Базовая конфигурация процесса характеризуется гибкостью для проведения различных анализов газа. Восстановительные газы могут быть получены (i) непосредственно путем риформинга природного газа на месте внутри шахтной печи, (ii) во внешней установке для риформинга природного газа/пара, (iii) в виде синтез-газа при газификации ископаемого топлива, биомассы и т. д. , (iv) из выхлопных газов процесса восстановительной плавки, таких как Corex, или (v) из источников коксового газа (COG). Во всех случаях конфигурация процесса соответствует одним и тем же базовым схемам установки нулевого риформинга с регулировкой относительных размеров оборудования для конкретного применения. Как для риформинга на месте, так и для парового риформинга анализ природного газа (содержание тяжелых углеводородов) не является ограничивающим фактором. «Подпиточный» газ может состоять из любой смеси H2, CO, CO2 и углеводородов в любой пропорции.

Одной из встроенных характеристик технологического процесса Energiron, которая имеет большое значение для окружающей среды, является избирательное удаление побочных продуктов, образующихся в процессе восстановления, а именно воды (H2O) и CO2. Эти побочные продукты удаляются с помощью систем очистки верхних газов и удаления CO2 соответственно. Избирательное удаление H2O и CO2 оптимизирует требования к подпитке. Вода, образующаяся в процессе восстановления, конденсируется и удаляется из потока газа, а также отделяется большая часть пыли, переносимой с газом. Затем очищенный газ проходит через компрессор рециркуляции технологического газа, где его давление повышается. Сжатый газ после подачи в блок удаления СО2 смешивается с подпиткой природным газом, замыкая таким образом контур восстановительного газа.

Ключевым фактором процесса HYL является его работа под давлением. Использование O2 зависит от содержания углеводородов. Металлизация DRI и C контролируются независимо.

В процессе происходят три типа химических реакций. Это (i) реакции частичного окисления и риформинга, (ii) реакции восстановления и (iii) реакции науглероживания. Эти реакции приведены ниже.

Реакции парциального окисления и риформинга

2СН4 + О2 =2 СО + 4 Н2

СН4 + Н2О =СО + 3 Н2

2H2 + O2 =2H2O

СО2 + Н2 =СО + Н2О

Реакции восстановления

Fe2O3 + 3H2 =2Fe + 3H2O

Fe2O3 + 3 CO =2 Fe + 3 CO2

Реакции науглероживания

3 Fe + CH4 =Fe3C + 2 H2

3 Fe + 2 CO =Fe3C + CO2

3 Fe + CO+ H2 =Fe3C + H2O

Для риформинга природного газа требуется (i) определенный уровень окислителей (H2O и CO2), который необходимо тщательно контролировать, (ii) высокая температура в результате частичного сгорания и (iii) активный катализатор, который обеспечивается блоками металлического железа из уже восстановленной железной руды. Окислители, образующиеся в результате реакций восстановления, частично расходуются в ходе реакций риформинга. Таким образом, после контакта с твердым материалом внутри шахтной печи происходит дальнейшая конверсия метана на месте благодаря каталитическому эффекту металлического железа (Fe). В этих условиях метан всегда находится в контакте с новым катализатором (металлическим Fe в ПВЖ), поскольку ПВЖ непрерывно удаляется из шахтной печи. Таким образом, производство восстановительного газа на месте и восстановление происходят в высокоэффективной среде. Этот процесс риформинга является сильно эндотермическим и продолжается до тех пор, пока температура не станет достаточно высокой. Как только температура падает ниже определенного уровня, риформинг на месте не происходит, и происходит только восстановление железной руды. Большая часть науглероживания методом прямого восстановления происходит путем крекинга метана (CH4) с получением карбида железа (Fe3C).

Процесс Energiron ZR позволил уменьшить размер и повысить эффективность установок прямого восстановления HYL. Восстановительные газы образуются на месте в шахтной печи восстановления путем подачи природного газа в качестве подпитки в контур восстановительного газа и подачи O2 на входе в шахтную печь. При этом достигается оптимальная эффективность восстановления, так как восстановительные газы образуются в секции восстановления. Из-за этого не требуется внешняя установка для риформинга с восстановительным газом. Обычно общая энергоэффективность процесса ZR превышает 80 %, что оптимизируется за счет риформинга на месте внутри шахтной печи. Продукт забирает большую часть энергии, подаваемой в процесс, с минимальными потерями энергии в атмосферу.

Влияние на размер установки отказа от внешней установки газового риформинга является значительным. Для производительности 1 миллион тонн в год потребность в площади уменьшается примерно на 60 %. Это также облегчает размещение завода DR рядом с сталеплавильным цехом.

Дополнительным преимуществом процесса ZR является гибкость процесса науглероживания DRI, что позволяет достичь уровня C до 5 %. Это связано с улучшенным науглероживающим потенциалом газов внутри вала, что позволяет производить в основном Fe3C. DRI с высоким содержанием Fe3C имеет гораздо более низкую реакционную способность, чем обычный DRI, поскольку для Fe3C требуется более высокая теплота диссоциации.

В процессе Energiron также может использоваться традиционный паровой риформинг природного газа, который долгое время характеризовал процесс HYL. Другие газы, такие как H2, синтез-газ, полученный при газификации угля, нефтяного кокса и аналогичных ископаемых видов топлива, а также коксовый газ (COG), среди прочего, также являются возможными источниками восстановительного газа, в зависимости от конкретной ситуации и наличия газа. Такая гибкость доступна, поскольку процесс Energiron ZR не зависит от источника восстановительного газа и не требует рециркуляции газов обратно в установку риформинга для завершения химического цикла процесса.

Горячие восстановительные газы подаются внутрь шахтной печи в зону восстановления. Эти газы движутся вверх в противотоке к движущемуся слою железной шихты. Распределение газа является равномерным, и существует высокая степень прямого контакта между газом и твердыми частицами. Отходящий газ (колошниковый газ) покидает шахтную печь при температуре около 400°C и проходит через рекуператор тепла колошникового газа, где тепло газа рекуперируется для производства пара. В качестве альтернативы тепло выхлопных газов можно использовать для предварительного нагрева потока восстановительного газа, а затем выхлопные газы можно охлаждать в процессе гашения/промывки.

Для холодного ПВЖ охлаждающий газ подается в нижнюю коническую часть шахтной печи при температуре около 40°С, протекая вверх в противотоке к движущемуся слою ПВЖ. Распределение газа является равномерным, и существует высокая степень прямого контакта между газом и твердым телом без физических ограничений потока твердых частиц или газов внутри печи.

Горячий ПВЖ выгружается с помощью поворотного клапана шахтной печи через отводной клапан, который подает материал либо в систему Hytemp, либо в альтернативный внешний охладитель (для производства холодного ПВЖ). Пневматическая транспортировка обычно осуществляется с той же скоростью, что и производительность шахтной печи.

Для производства ГБЖ горячее ПВЖ непрерывно сбрасывается при температуре более 700°С в расположенные ниже машины горячего брикетирования. ГБЖ охлаждается на вибрационных охлаждающих конвейерах охлаждающей водой, а затем выгружается на транспортный конвейер ГБЖ.

В утюге Hytemp используется пневматическая система для транспортировки горячего прямого восстановления в электродуговую печь (ЭДП). В качестве транспортного газа используется азот (N2) или технологический газ. Это экологически безопасный процесс, поскольку ПВЖ находится в закрытом состоянии с момента выгрузки из шахтной печи восстановления до момента выгрузки в ЭДП. Система имеет гибкость для питания двух ЭДП из одношахтной печи. В нижней части шахтной печи ЖВЖ выгружается в пневмотранспортную систему, где циркулирует поток горячего газа, выходящего из газового нагревателя, и используется для транспортировки ЖВЖ. Чтобы избежать деградации, DRI транспортируется за счет повышения давления, а не скорости газа. Когда горячий ПВЖ достигает бункеров для хранения в верхней части ЭДП, ПВЖ и газы разделяются. Газ направляется в скруббер для очистки и охлаждения. Затем его сжимают и нагревают для повторного использования. Перед поступлением в газоподогреватель добавляется добавочный газ для компенсации потерь при отделении ПВЖ от транспортного газа. Горячий ПВЖ, отделенный от транспортного газа, направляется в переходный бункер для перехода от давления транспортной системы к атмосферному давлению. Из переходного бункера ПВЖ поступает в бункер-накопитель для подачи в ЭДП самотеком. Горячий ПВЖ также может быть отправлен из шахтной печи во внешний охладитель, когда сталеплавильный цех не готов к использованию или хранению горячего ПВЖ. Внешний охладитель обычно способен охлаждать все производство DRI.

В типичной конфигурации процесса HYL III физическое тепло горячего газа риформинга и дымовых газов из установки риформинга используется в основном для производства пара. Потребности в паре для технологической установки прямого восстановления рассчитаны на двух конечных потребителей, а именно (i) пар для риформинга и (ii) отработанный пар для системы абсорбции CO2 в контуре восстановления. Количество и давление производимого пара определяются для достижения оптимального теплового и механического баланса установки. Обычно пар производится под высоким давлением (63 кг/кв. см), чтобы максимально использовать энтальпию пара для выработки электроэнергии в одном высокоэффективном турбогенераторе перед использованием для риформинга и в отпарной колонне CO2. -паровой котел. Таким образом, вся электроэнергия, необходимая для установки, может быть выработана внутри самой установки. Мощность турбогенератора составляет около 90 кВтч/т при холодном сбросе или 105 кВтч/т ГБЖ при горячем сбросе, что достаточно для удовлетворения потребности всей электростанции в электроэнергии.

Одной из важных характеристик установки прямого восстановления Energiron является возможность проектирования процесса с нулевым потреблением подпиточной воды. Это возможно главным образом потому, что вода является побочным продуктом реакции восстановления, так как она конденсируется и удаляется из газового потока. Как следствие, с внедрением замкнутой системы водоснабжения, основанной на использовании водяных теплообменников вместо обычных градирен, отпадает необходимость в свежей подпиточной воде и фактически остается небольшой поток воды, доступный на аккумуляторе. лимит.

Рабочие параметры и удельный расход

Типичные характеристики продукта процесса Energiron ZR приведены в Таблице 1.

<тд 68">92 – 95 <тд 95">92 – 95 <тд 99">92 – 95 <тд 99">1,5 – 5,5 <тд 99">> 600 <тд 68">6 – 15 <тд 95">110 х 60 х 30 <тд 99">6 – 15 <тд 68">25 – 60 <тд 95">25 – 30 <тд 99">25 – 60| Вкладка 1 Типичные характеристики продукта | |||||

| Серийный № | Элемент | Единица | DRI | ГБИ | Утюг Hytemp |

| 1 | Металлизация | % | |||

| 2 | Углерод | % | 1,5 – 5,5 | 1,5 – 2,5 | |

| 3 | Температура | Градусов C | 40 | 40 | |

| 4 | Объемная плотность | тонн/куб.м | 1,60 | 2,50 | 1,60 |

| 5 | Кажущаяся плотность | тонн/куб.м | 3.20 | 5.00 | 3.20 |

| 6 | Номинальный размер | мм | |||

| 7 | Fe3C | % | |||

Типичные рабочие параметры и удельный расход для процесса Energiron ZR приведены в Таблице 2.

<тд 40">40 <тд 40">40 <тд 40">42| Вкладка 2 Типичные рабочие параметры и удельный расход для процесса HYL ZR | |||||||

| Сл. № | Предмет | Единица | Холодный DRI | HBI | Горячий DRI | ||

| 1 | Углерод | % | 4,5 | 2,5 | 2,5 | 4,5 | 4,5 |

| 2 | Металлизация | % | 93 | 93 | 93 | 93 | 93 |

| 3 | Температура прямого восстановления | градусы Цельсия | 700 | 700 | 700 | ||

| 4 | Железная ноша | тонн/т | 1,36 | 1,39 | 1.41 | 1,36 | 1,39 |

| 5 | Природный газ | Гкал/т | 2,25 | 2.20 | 2.23 | 2,35 | 2,25 |

| 6 | Электричество | кВтч/тонна | 65 | 65 | 80 | 65 | 65 |

| 7 | Кислород | N м3/т | 53 | 53 | 48 | 53 | |

| 8 | Вода | млн/тонна | 0,8 | 0,8 | 1.1 | 0,8 | 0,8 |

| 9 | Азот | N м3/т | 12 | 12 | 19 | 18 | 18 |

Типичные выбросы от процесса Energiron ZR приведены в Таблице 3.

<тд 73">50 – 80 <тд 73">10-50 <тд 73">20-100 <тд 73">1 – 5 <тд 73">5 – 20 <тд 4"> <тд 280"> <тд 79"> <тд 73">| Таблица 3 Типичные выбросы от процесса HYL ZR | ||||

| Сервисный номер | Выбросы | Единица | Значение | |

| 1 | NOx с горелками со сверхнизким содержанием NOx | мг/N куб.см | ||

| 2 | NOx с селективным каталитическим удалением | мг/N куб.см | ||

| 3 | СО | мг/N куб.см | ||

| 4 | Пыль от трубы нагревателя/риформинга | мг/N куб.см | ||

| 5 | Пыль при обеспыливании при обработке материалов | мг/N куб.см | ||

Производственный процесс

- Утюг для одежды

- Железо

- Процесс спекания железной руды

- Процесс Finex для производства жидкого чугуна

- Процесс производства чугуна HIsmelt

- Процесс HIsarna для производства чугуна

- Процесс CONARC для производства стали

- Обогащение железных руд

- Процесс прокатки стали

- Понимание процесса плавки железной руды