Основы трибологии

Основы трибологии

Расходы на мониторинг состояния оборудования и техническое обслуживание составляют значительную часть затрат на сталелитейном заводе. Трибология помогает сократить эти расходы. Трибология — это новое слово, придуманное доктором Х. Питером Йостом в Англии в 1966 году. «Отчет Йоста», предоставленный британскому парламенту — Министерству образования и науки, указывает на «потенциальную экономию более 515 миллионов фунтов стерлингов в год для промышленности за счет лучшее применение трибологических принципов и практики». Но трибология — не новая область.

Трибология происходит от греческого слова «tribos», что означает трение или растирание. И от суффикса «логия» означает изучение. Следовательно, трибология — это изучение «трения» или «изучения вещей, которые трутся».

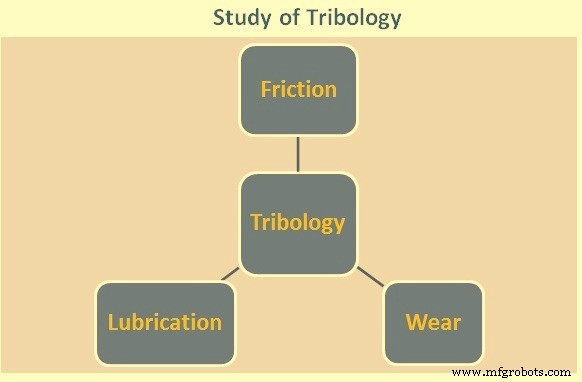

Трибология — это наука и техника взаимодействующих поверхностей в относительном движении. Это исследование (рис. 1) (i) трения, (ii) износа и (iii) смазки.

Рис. 1. Изучение трибологии

Трибология — это наука и технология взаимодействующих поверхностей в относительном движении, широко известная как изучение трения, износа и смазки. Это наука и технология фрикционной смазки и износа, которая имеет большое значение для экономии материалов и энергии. Это старое знание имеет большое значение, когда дело доходит до всего, что движется, но как научная дисциплина трибология довольно нова.

Трибология, хотя и одна из старейших инженерных дисциплин, на сегодняшний день является одной из наименее развитых классических наук. Причина в том, что трибология не является ни единой дисциплиной, ни хорошо представленной стационарными процессами. Он включает в себя все сложности материалов.

Трибология носит междисциплинарный характер и включает машиностроение (особенно элементы машин, такие как опорные и роликовые подшипники и шестерни), материаловедение с исследованиями износостойкости, технологию поверхности с анализом топографии поверхности и покрытиями, а также химию смазочных материалов и присадок. Относительно более молодыми дисциплинами трибологии являются, а именно (i) биотрибология, которая включает (среди прочего) износ, трение и смазку при полной замене сустава, и (ii) нанотрибология, где трение и износ изучаются на микро- и наноразмеры.

В любой машине есть множество составных частей, которые работают за счет трения друг о друга (подшипники, шестерни, кулачки, шины, тормоза, поршневые кольца и т. д.). Иногда желательно иметь низкое трение для экономии энергии или высокое трение, как в случае с тормозами. Трибология находит применение во всех отраслях промышленности, включая сталелитейную промышленность.

В связи с технологическим прогрессом экономия материалов и энергии становится все более важной. Износ является основной причиной потери материала, поэтому любое снижение износа может привести к значительной экономии. Трение является основной причиной рассеивания энергии, и за счет улучшения контроля трения возможна значительная экономия. Смазка является наиболее эффективным средством контроля износа и уменьшения трения.

Трибология — это введение вещества между контактными поверхностями движущихся частей для уменьшения трения и рассеивания тепла. Выбор наилучшего смазочного материала и понимание механизма, с помощью которого он действует, разделяя поверхности подшипника или других компонентов машины, является основной областью изучения трибологии.

Смазка делается для минимизации трения между двумя взаимодействующими поверхностями при относительном движении. Трение возникает потому, что твердая поверхность никогда не бывает микроскопически гладкой. Даже на самой обработанной поверхности есть пики и впадины, называемые «шероховатостью». Когда две такие поверхности соприкасаются, фактически соприкасаются только вершины этих поверхностей. Эти контакты выдерживают нормальную нагрузку, пластически деформируются и подвергаются холодной сварке. В зависимости от величины нормальной нагрузки соприкасается все больше и больше высоких точек или пиков, и «реальная площадь» контакта увеличивается по сравнению с «кажущейся площадью», которая представляет собой геометрическую площадь соприкасающихся поверхностей. Это явление называется адгезией.

Считается, что трение вызвано этой адгезией. Когда две такие поверхности должны перемещаться относительно друг друга, необходима некоторая сила, чтобы сдвинуть эти контакты. Эта сила называется силой трения. Трибология помогает лучше визуализировать концептуально проблемы трения, износа и смазки, связанные с относительным движением между поверхностями.

Трибология — сложная наука с небольшими возможностями для теоретических расчетов трения и износа. Таким образом, трибология тесно связана с практическими приложениями, которые делают ценными тщательную работу и эмпирический опыт. Трибологические свойства имеют первостепенное значение для контактирующих материалов, а система чувствительна к условиям эксплуатации и окружающей среде. Чтобы понять трибологическое поведение, необходимы знания в физике, химии, металлургии и механике, что делает науку междисциплинарной. Оптимизируя трение и износ в технологических приложениях, таких как компоненты машин или металлообрабатывающие системы, можно сохранить как окружающую среду, так и затраты.

Трение

Трение можно определить как сопротивление движению тела относительно другого, и оно имеет первостепенное значение в операциях металлообработки. Трение — это не материальный параметр, а реакция системы в виде силы реакции. Это зависит, например, от температура, влажность, нагрузка, механические свойства и топография поверхности. Обычно закон трения, известный как закон Амонтона-Кулона, описывает коэффициент трения (M) как отношение между силой трения Ft (тангенциальная сила) и нормальной силой Fn (нагрузка).

М =Фунт/Фн

Предполагается, что этот закон точен в трибологических контактах с обычными контактными давлениями (как и в большинстве окружающих контактов), и его часто называют кулоновским трением. Во время контакта трение обычно можно разделить на два компонента, а именно (i) адгезивный компонент (Ma) и вспахивающий компонент (Mp).

М =Ма + Мр

Адгезивная составляющая связана с контактирующими материалами и контролируется силой сцепления, действующей в местах реального контакта, т. е. на неровностях поверхностей. Адгезионная сила возникает из-за силы, необходимой для разрыва межповерхностных связей, когда поверхности скользят друг относительно друга. Следовательно, адгезия двух контактирующих твердых тел важна и зависит от химического состава трибоповерхностей на границе скольжения.

Вспахивающая составляющая возникает из-за силы деформации, действующей при вспахивании самого мягкого материала, находящегося в контакте с неровностями поверхности более твердого материала, и связана с топографией поверхности. Кроме того, деформационно-упрочненные частицы износа, прикрепленные к границе раздела, действуют как вспашка.

Еще одной частью вспашки является деформация неровностей, которая связана с деформацией неровностей на микроуровне.

Механизмы износа

В трибологических контактах износ возникает из-за взаимодействия между двумя контактирующими поверхностями и подразумевает постепенное удаление поверхностных материалов, то есть потерю материала. Износ контактирующих материалов, так же как и трение, является системным параметром. Важными механизмами износа могут быть абразивный, адгезионный, усталостный и трибохимический износ. Обычно в контакте присутствует комбинация механизмов износа. Между трением и износом существует взаимосвязь. Часто низкое трение приводит к низкому износу. Однако это не общее правило, и существует множество примеров, показывающих высокую скорость износа, несмотря на низкое трение.

Клейкий износ

Адгезионный износ означает повреждение, возникающее при трении двух металлических тел друг об друга без преднамеренного присутствия абразивного агента. Абразивный износ характеризуется повреждением поверхности более твердым материалом, введенным между двумя трущимися поверхностями извне. Интенсивность абразивного износа зависит от размера и угловатости абразивных частиц, а также от соотношения твердости металла и абразивных частиц, в большей степени склонности к износу.

Адгезионный износ возникает в результате сдвигающего контакта между двумя твердыми телами, находящимися в относительном движении. При скольжении происходит упругая и пластическая деформация неровностей, в результате чего возникает зона контакта, где силы сцепления обеспечивают прочное сцепление и сваривание поверхностей. Адгезионный износ возникает, когда тангенциальное относительное движение вызывает разделение неровностей в большей части более мягкого материала, а не на поверхности раздела, и, следовательно, материал удаляется.

Реальная площадь контакта состоит из всех площадей сваренных неровностей на поверхностях, и во время скольжения удаление материала приводит к износу, который можно измерить как уменьшение объема или веса. Однако более распространено представление износа в виде скорости износа или коэффициента износа. Скорость износа обычно определяется как объем износа на расстояние скольжения и нагрузку.

Абразивный износ

Абразивный износ обеспечивает значительную пластическую деформацию материала поверхности и возникает, когда одна из соприкасающихся поверхностей значительно тверже другой. Это известно как истирание двух тел. Истирание также обычно происходит, когда в трибосистему вводят более твердые частицы. Это известно как истирание тремя телами, когда частица не прикреплена к какой-либо поверхности, и как истирание двумя телами, когда частица прикрепляется к одной из контактирующих поверхностей. Следовательно, более твердый материал из двух соприкасающихся может подвергаться абразивному износу. Острые и твердые неровности или частицы вдавливаются в более мягкую поверхность, что приводит к пластическому течению более мягкого материала вокруг более твердого. Из-за тангенциального движения более твердая поверхность царапает более мягкую при вспахивании, что приводит к износу и остающимся царапинам или канавкам. Абразивный износ можно дополнительно классифицировать по различным механизмам износа, таким как микрорезание, микроусталость и микровыкрашивание. Скорость абразивного износа определяется так же, как и адгезионный износ.

Усталостная одежда

Усталостный износ имеет важное значение для периодически нагружаемых штампов и инструментов, таких как валки. В нагруженных инструментах поверхность находится в сжатом состоянии, а касательные напряжения генерируются ниже поверхности. Повторное нагружение вызывает образование микротрещин, обычно под поверхностью, в слабом месте, таком как включение или частица второй фазы. При последующей нагрузке и разгрузке микротрещина распространяется, и пустоты сливаются. Когда трещина достигает критического размера, она меняет направление, выходит на поверхность и отрывается плоская листовидная частица. Это также известно как износ отслоения или, если частица относительно велика, это называется отслаиванием. Когда нормальная нагрузка сочетается со скольжением, место максимального напряжения сдвига смещается к поверхности, и усталостные трещины могут возникать из-за поверхностных дефектов.

Как и все процессы износа, на усталостный износ влияет большое количество переменных. Для уменьшения усталостного износа следует избегать внешних и внутренних источников напряжения и обеспечивать прочную поверхность раздела между матрицей и частицами второй фазы. Еще одна сложность возникает при горячей обработке давлением, когда внезапный нагрев приводит к расширению поверхности и возникновению напряжений между поверхностью и объемным материалом. После контакта охлаждение поверхности снова вызывает напряжения. В сочетании с напряжениями, вызванными нагрузкой, возникает термическая усталость, приводящая к образованию мозаичной сети трещин, называемых растрескиванием или растрескиванием. Усталость также может вызвать внезапный катастрофический отказ инструмента, например, полный выход из строя валков.

Трибохимический износ

При трибохимическом изнашивании в процессе изнашивания преобладают химические реакции в контакте, поэтому материал расходуется. Здесь большое значение имеют условия окружающей среды в сочетании с механическими контактными механизмами. Химическое воздействие, такое как диффузия или растворение, не является механизмом износа само по себе, но всегда происходит в сочетании и во взаимодействии с другими механизмами износа. Возможно, правильнее говорить о различных механизмах механического износа и рассматривать химические эффекты как дополнительный параметр влияния, изменяющий свойства материала контактирующей поверхности.

Формирование трибопленки

Высокие локальные температуры и давления, возникающие в поверхностном контакте при скольжении двух тел друг относительно друга, приводят к локальной сдвиговой деформации и разрушению поверхностей. Локально высокие температуры могут ускорить химические реакции или локально расплавить поверхности, что приведет к износу. Однако эти условия не обязательно должны быть только разрушительными для поверхностей, но могут позволить сформировать трибопленку с новыми трибологическими свойствами. Обычно трибопленки делятся на две группы, а именно трибопленки трансформационного типа и трибопленки осажденного типа. Оба меняют топографию поверхности, химический состав и механические свойства. При формировании трибопленки трансформационного типа преобразование исходной поверхности достигается за счет пластической деформации, фазового превращения, диффузии и т. д. без переноса материала. Напротив, трибопленка напыляемого типа получается только путем переноса материала, то есть молекулами с противоположной поверхности, окружающей среды или частицами износа. Соответственно, топография поверхности, химическая активность и адгезия могут влиять на формирование трибопленки.

Смазка

Смазочные материалы в основном используются для снижения как трения (и часто, следовательно, вибрации), так и износа. Это агенты, введенные между двумя поверхностями в относительном движении, чтобы минимизировать трение. Выбор и применение смазочных материалов определяются функциями, которые они должны выполнять. Основные функции смазочных материалов заключаются в следующем.

- Чтобы контролировать трение.

- Для контроля износа.

- Для контроля температуры

- Для контроля коррозии

- Для удаления загрязнений

- Для образования уплотнения (смазки)

Снижение трения может осуществляться двумя различными механизмами. Если смазка полностью разделяет твердые поверхности, относительное движение происходит как сдвиг в смазке, и, следовательно, трение возникает из-за устойчивости смазки к сдвигу. Если смазка не может полностью разделить поверхности, силы трения могут быть уменьшены, когда происходит скольжение между тонкими пленками с низким коэффициентом трения, адсорбированными на поверхностях. При меньшем трении также выделяется меньше тепла, что приводит к более низкой температуре.

Уменьшение износа также достигается за счет полного или частичного разделения двух твердых поверхностей. Износ также снижается за счет того, что смазка снижает температуру, уносит возможные частицы износа и предотвращает загрязнение окружающей среды.

Остатки смазочных материалов могут создавать проблемы в различных производственных процессах. Например, остатки, перенесенные с инструмента на стальной лист, могут ухудшить лакировку кузова автомобиля. В некоторых случаях для очистки поверхностей необходимо использовать экологически небезопасные моющие средства. Сама смазка также может быть непригодной как для здоровья, так и для окружающей среды.

Смазочные материалы могут быть жидкими или твердыми, но не обязательно маслом или смазкой. Например, в качестве смазки могут выступать также металлы, оксиды, сульфиды, графит и т.д. Ниже приведены общеизвестные типы.

- Жидкие смазки. Жидкие минералы могут быть простыми минеральными маслами, минеральными маслами с присадками или синтетическими смазочными материалами.

- Квазитвердые смазки (смазки)

- Твердые смазочные материалы

В зависимости от типичных требований к применению выбирается конкретный тип смазки.

Жидкие смазочные материалы

Жидкости, как правило, предпочтительны в качестве смазочных материалов, потому что они могут проходить между движущимися частями под действием гидравлики. Помимо разделения частей, они также действуют как теплоносители. При выборе жидкой смазки для конкретного применения основное внимание обычно уделяется влиянию изменения температуры на вязкость смазки, которая должна быть минимальной. Жидкие смазки, как правило, инертны по отношению к металлическим поверхностям и другим компонентам.

Современные технологии нефтепереработки позволяют производить смазочные материалы хорошего качества из самых разных видов сырой нефти. Нефтеперерабатывающий завод производит только базовые масла различной вязкости. Они непригодны для непосредственного употребления. Поэтому масла смешивают для достижения нужной вязкости, а для улучшения других качеств добавляют присадки.

Синтетические жидкие смазочные материалы можно охарактеризовать как маслянистые и нейтральные жидкости. Их не получают из нефтяной сырой нефти. Но они имеют почти такие же свойства, как нефтяные смазки. Они находят применение в ситуациях, когда нефтяные масла не могут быть использованы. К некоторым особым химическим классам синтетических смазочных материалов относятся диэфиры, фосфорорганические эфиры, силиконовые полимеры и т. д.

Важные характеристики смазки описаны ниже.

Удельный вес — это отношение веса данного объема вещества при температуре 15 градусов C к весу воды.

Вязкость является мерой сопротивления масла течению. Чем больше вязкость масла, тем больше его сопротивление течению. Например, вода менее вязкая и, следовательно, течет свободно, по сравнению с мелассой, которая имеет высокую вязкость и медленно течет. Идеальная масляная пленка на подшипнике зависит от выбора масла с правильной вязкостью, обеспечивающей разделение двух металлических поверхностей.

Скорость вращения шейки и вязкость тесно связаны между собой для поддержания хорошей масляной пленки в подшипнике. Чем меньше скорость вращения шейки, тем выше вязкость или требуется более густое масло. По мере увеличения скорости вращения вала требуется разбавитель масла с более низкой вязкостью.

Также следует учитывать нагрузки на подшипники, поскольку масло должно иметь достаточную вязкость, чтобы поддерживать хорошую масляную пленку, выдерживающую нагрузку. С технической точки зрения она определяется как сила, необходимая для перемещения плоской поверхности площадью один квадратный сантиметр по другой плоской поверхности со скоростью один сантиметр в секунду, когда две поверхности разделены слоем жидкости толщиной в один сантиметр. Единицей этой силы является «уравновешенность» и называется абсолютной вязкостью.

Кинематическая вязкость – это отношение абсолютной вязкости к удельному весу масла при температуре, при которой измеряется вязкость. Его единицей является «стокс». Для практических целей вязкость нефтяных масел выражается во времени в секундах, за которое данное количество масла проходит через стандартную капиллярную трубку. Выражается в универсальных секундах Сейболта при 40°C или 100°C.

Индекс вязкости (VI) является выражением влияния изменения температуры на вязкость масел. Это изменение можно оценить численно, и результат выражается как VI.

Температура застывания масла – важное качество. Это температура, при которой масло все еще остается жидким. Он отражает способность масла работать при низких температурах.

Температура вспышки – это температура, при которой масло выделяет достаточно паров, которые могут воспламениться. Это отражает способность масла работать при более высоких температурах без какой-либо опасности возгорания.

Процессы очистки и производства влияют на хорошие качества смазочных масел. Но все равно их нельзя использовать напрямую. Смазочные масла подвержены загрязнению и разложению в тяжелых условиях эксплуатации. Следовательно, к маслам добавляют определенные химические соединения и другие вещества, которые называются присадками. Большинство современных присадок к смазочным материалам можно разделить на (i) те, которые предназначены для защиты смазочного материала в процессе эксплуатации путем сохранения износа, (ii) те, которые защищают смазочный материал от вредных продуктов сгорания топлива, и (iii) те, которые улучшают существующие физические свойства или придают новые. характеристики.

Использование химических добавок в смазочных материалах очень широко. Они используются в самых легких инструментальных и шпиндельных маслах, в самых густых трансмиссионных смазках, автомобильных смазках, смазочно-охлаждающих маслах и гидравлических жидкостях. Существует более 50 характеристик смазочных базовых масел, которые можно улучшить с помощью присадок. Вообще говоря, присадки должны обладать свойствами, а именно:(i) растворимостью в базовом нефтяном масле, (ii) нерастворимостью в водном растворе и отсутствием реакции с ним, (iii) не должны придавать маслу темный цвет, (iv) иметь низкую летучесть, (v) должен быть стабильным при смешивании, хранении и использовании и (vi) не должен придавать неприятного запаха.

Ниже приведены различные типы добавок и их назначение.

- Антиоксидант, используемый для увеличения срока службы масла и машин, а также для предотвращения окисления.

- Ингибитор коррозии для защиты от химического воздействия сплавных подшипников и металлических поверхностей.

- Моющие средства для чистоты смазываемых поверхностей.

- Ингибитор ржавчины для устранения ржавчины в присутствии воды и влаги.

- Залить депрессорную присадку для улучшения низкотемпературной текучести.

- Добавка, улучшающая индекс вязкости, для снижения скорости изменения вязкости при изменении температуры.

- Антипенный агент для предотвращения образования стабильной пены.

- Реагент для сверхвысоких давлений для повышения прочности пленки и несущей способности.

Существует более 300 различных смазочных масел промышленного и автомобильного типа. Они обычно классифицируются как (i) шпиндельные масла, (ii) редукторные масла, (iii) масла для подшипников общего назначения, (iv) масла для электродвигателей, (v) масла для паровых цилиндров, (vi) турбинные масла, (vii) масла для воздушных компрессоров. , (viii) масла для холодильных компрессоров, (ix) гидравлические масла, (x) смазочно-охлаждающие жидкости и (xi) автомобильные масла. Каждый тип этих масел имеет определенные характеристики, которые делают его подходящим для данного применения.

Квазитвердые смазки (смазки)

Консистентная смазка представляет собой полутвердую смазку. Обычно это минеральное масло, в которое добавляют специальное мыло для получения пластичной смеси. Мыло называется загустителем. Также добавляются некоторые присадки, как в случае с маслами, для придания особых характеристик. Преимущества использования смазок приведены ниже.

- Необходимо применять реже. Это приводит к экономии затрат на смазку и техническое обслуживание.

- Он защищает от проникновения грязи и пыли.

- Практически исключено капание и разбрызгивание.

- Для подшипников с консистентной смазкой требуются менее дорогие уплотнения.

- Смазка обеспечивает некоторую смазку, даже если подшипник не используется в течение длительного периода времени.

- Благодаря цепляющей способности смазки вероятность появления ржавчины в подшипниках значительно снижается, даже когда машина простаивает.

Основными компонентами смазки являются мыла и минеральные масла. Мыла могут быть получены из животных или растительных жиров или жирных кислот. Кроме того, присутствуют определенные добавки. Иногда также добавляют наполнители для придания особых характеристик.

Смазки классифицируются по мыльному составу, используемому при их изготовлении. На свойства смазок в значительной степени влияет тип мыльного соединения, используемого при изготовлении смазки. Ниже приведены распространенные типы смазок:(i) смазка на основе кальция, (ii) смазка на основе натрия, (iii) смазка на основе лития и (iv) смазка на основе бария.

Кальциевая основа в смазке придает смазке гладкий внешний вид батареи. Эта смазка очень устойчива к воде. Пищевые жиры, такие как пальмовое масло или гашеная известь из хлопкового масла, используются для изготовления мыла. Эта смазка требует добавления воды в качестве стабилизатора. Он не выдерживает температуры выше 80°С. Он расщепляет масло и мыло и отделяется. Отделившиеся частицы мыла становятся твердыми и абразивными и вызывают задиры подшипников. Смазки на основе натрия, с другой стороны, могут использоваться там, где встречаются более высокие температуры до 120°C. Смазка на основе натрия имеет волокнистую структуру. Это позволяет смазке выдерживать высокие нагрузки на шариковые и роликовые подшипники. Однако смазка на основе натрия менее устойчива к воде. Смазка на бариевой основе хороша до 175°C и выше. Эта смазка обладает хорошей водостойкостью. Смазка на литиевой основе также подходит для применения при высоких температурах и обладает превосходными водостойкими свойствами. Эта смазка подходит и для низких температур.

Чтобы выдерживать очень высокие температуры и условия нагрузки, используются определенные специальные смазки, поскольку смазки на мыльной основе не способны выдерживать такие условия. Их называют смазками на немыльной основе. Модифицированные бентонитовые глины и силикагели используются с синтетическими жидкостями. Некоторые смазки на мыльной основе используются с синтетическими жидкостями вместо минеральных масел. Как и в случае с маслами, в смазку также добавляются присадки для придания особых свойств. Обычно используемыми добавками являются антиоксиданты, ингибиторы коррозии, противозадирные присадки, ингибиторы ржавчины и присадки, повышающие липкость.

Двумя наиболее важными характеристиками смазки являются консистенция и температура каплепадения. Консистенция выражается цифрами в десятых долях миллиметра. Для определения этого свойства используется стандартный метод испытаний ASTM D217-52T. Это называется тестом на проникновение. Национальный институт смазочных материалов (NLGI) США классифицировал смазки по различным классам на основе показателей их проникновения, полученных в результате вышеуказанного теста. Температура каплепадения определяется как температура, при которой смазка переходит из квазитвердого состояния в жидкое в заданных условиях испытания. Тест ASTM D566-42 используется для определения точки каплепадения. Это используется в качестве качественного показателя термостойкости.

Твердые смазочные материалы

Твердые смазочные материалы представляют собой тонкие пленки твердого вещества, расположенные между двумя трущимися поверхностями для уменьшения трения и износа. Потребность в твердых смазочных материалах быстро росла с развитием технологий. Твердые смазочные материалы обладают такими характеристиками, как низкая прочность на сдвиг, низкая твердость, высокая адгезия к материалу подложки, непрерывность, способность к самовосстановлению (пленка должна немедленно восстанавливаться в случае разрыва), отсутствие абразивных примесей, термическая стабильность и химическая инертность. Различные неорганические соединения, такие как графит, дисульфид молибдена, дисульфид вольфрама, нитрид бора, и органические соединения, такие как алюминий, цинк, натрий, стеарат лития и воски, используются в качестве твердых смазочных материалов. Твердые смазочные материалы нашли широкое применение там, где обычные нефтяные масла не работают в экстремальных рабочих условиях.

Производственный процесс

- Что такое фрикционное сверление?

- Java — Основы апплетов

- Основы разводки печатных плат

- Полиуретановый коэффициент трения

- Что такое спеченный фрикционный материал?

- Краткое руководство по пониманию всех основ, касающихся фрикционных материалов

- Основы помпы

- Основы горизонтально-фрезерных станков

- Понимание процесса сварки трением

- Принцип работы сварки трением