Железорудные окатыши и процесс окомкования

Железнорудные окатыши и процесс окомкования

Окомкование железной руды было начато в 1950-х годах, чтобы облегчить использование тонкоизмельченных концентратов железной руды в производстве стали. Для гранулирования железной руды существует два основных типа процессов, а именно:процесс с прямолинейной колосниковой решеткой (STG) и процесс с колосниковой печью (GK). В процессе STG неподвижный слой окатышей транспортируется по бесконечной подвижной решетке через зоны сушки, окисления, спекания и охлаждения. В процессе GK сушка и большая часть окисления осуществляются в стационарном слое гранул, перемещаемом на подвижной решетке. После этого гранулы загружаются во вращающуюся печь для спекания, а затем в циркулярный охладитель для охлаждения.

Процессы окомкования обсуждаются в статье по ссылке http://www.ispatguru.com/iron-ore-pellets-and-pelletizing-processes/.

Гранулы могут быть кислотными или офлюсованными.

- Кислотные гранулы. Основность кислотных гранул обычно меньше 0,1. Прочность обожженных окатышей в определенной степени обусловлена гематитовыми мостиками поликристаллической структуры. Эти гранулы обычно имеют большой объем открытых пор. Восстановительный газ быстро проникает через эти поры в сердцевину окатыша и одновременно воздействует на структуру во многих местах. Это приводит к раннему структурному изменению, которое начинается при низких температурах по всему объему гранул.

- Офлюсованные окатыши – также известны как основные окатыши. Основность офлюсованных окатышей больше 0,1 и может варьироваться. Основность обычных базовых окатышей колеблется от 0,1 до 0,6 и имеет низкое процентное содержание СаО. При обжиге этих окатышей образуется стекловидная шлаковая фаза, состоящая из SiO2, CaO и Fe2O3 в разном процентном соотношении. Из-за повышенного добавления флюса происходит образование некоторого количества шлака, и благодаря этому в определенной степени происходит связывание шлака с кристаллами железной руды. Гранулы с высокой основностью имеют уровень основности более 0,6. Эти гранулы содержат более высокий уровень CaO. Эти окатыши имеют не только стеклообразную фазу, состоящую в основном из SiO2, CaO и Fe2O3, но и ферриты кальция (CaO.Fe2O3). При обжиге этих окатышей наличие CaO значительно способствует росту кристаллов гематита. Эти пеллеты обычно имеют высокую механическую прочность после обжига.

Заводы по производству окатышей обычно интегрированы с заводами по обогащению железной руды. Если они не интегрированы, то концентрированная железная руда в виде шлама обычно перекачивается на завод по производству окатышей по пульпопроводу. Окатыши на основе богатой железорудной мелочи встречаются редко и не очень экономичны. Весь процесс гранулирования можно разделить на два основных сегмента подпроцессов, а именно (i) сегмент холодных подпроцессов и (ii) сегмент горячих подпроцессов.

Сегмент холодных процессов имеет следующие подпроцессы.

- Шламовый резервуар для хранения концентрированного железорудного шлама с обогатительной фабрики. Размер частиц железной руды в рудной пульпе составляет менее 45 микрометров примерно для 80 % частиц.

- Добавки (такие как доломит, известняк, известь или оливин и т. д., в зависимости от качества производимых окатышей) добавляются в суспензию.

- Большая часть воды удаляется из шлама с помощью фильтров. Содержание воды в железной руде после фильтрации составляет около 9 %.

- Смеситель используется для добавления связующего (бентонита или органического связующего) для получения достаточной механической прочности сырых гранул.

- Для производства сырых окатышей используются диски для гранулирования или шаровые барабаны. Диски-грануляторы более популярны для производства сырых пеллет.

- Вибрационные грохоты обычно используются для разделения различных фракций сырых окатышей. Гранулы меньшего размера возвращаются обратно в технологический процесс, а гранулы большего размера измельчаются перед повторным использованием.

- Остальное приходится на гранулы размером от 8 мм до 16 мм, которые транспортируются на конвейере в процесс сушки в сегменте горячих процессов.

Сегмент горячих процессов имеет следующие подпроцессы.

- Сушильная печь для удаления большей части воды, содержащейся в сырых гранулах, потоком горячего воздуха через слой. Затем высушенные окатыши поступают в печь для гранулирования.

- Высушенные окатыши обжигают (от 1250 до 1300°C) в печи для гранулирования для превращения сырых окатышей в конечный продукт.

- Охлаждение горячих отвержденных окатышей примерно до 200°С осуществляется в охладителе путем обдува холодным воздухом.

Большинство из вышеперечисленных подпроцессов в наши дни управляются с помощью методов управления с использованием автоматического управления. Некоторые из подпроцессов сильно зависят от хорошего функционирования предшествующего подпроцесса. Например, если размер частиц слишком велик, или мелкие частицы слишком сухие, или сушка не работает, то производство гранул невозможно. Менее критична ситуация, когда некоторые сегменты работают неоптимально. Например, если в процессе добавления связующего смешивание связующего неравномерно, то страдает процесс образования зеленых гранул. Следовательно, процесс окомкования железной руды представляет собой цепочку из нескольких подпроцессов, производительность которых сильно зависит друг от друга.

Добавление связующего в руду служит двум основным целям:(i) сделать руду пластичной, чтобы в ней могли образовываться зародыши, которые вырастают в правильно сформированные окатыши, и (ii) удерживать окатыши вместе во время обработки, сушки и предварительного нагрева или до тех пор, пока он не будет достаточно укреплен закалкой во время обжига. Оптимальное связующее должно производить высококачественные гранулы с минимальными затратами и содержать как можно меньше загрязняющих веществ. Связующее также должно быть нетоксичным, простым в обращении и не должно требовать сложной системы подачи. Небольшие добавки бентонита способствуют склеиванию за счет образования керамических связок и большего уплотнения частиц при прокатке зеленых шаров.

Качество сырых окатышей зависит от входных параметров, таких как минералогия, химический состав и гранулометрия рудной мелочи, параметров окомкования, таких как размер частиц сырья, количество воды, добавляемой во время окомкования, скорость вращения диска, угол наклона дна диска и время пребывания материалов в диске. и т.д.

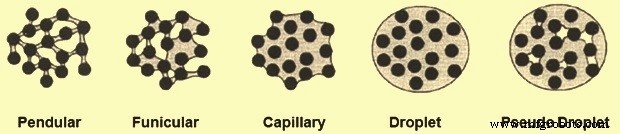

В зеленых гранулах важную роль играет вода. Он агломерирует руду и выполняет функцию связующей жидкости. Влажные агломераты могут находиться в различных состояниях в зависимости от количества присутствующей воды. Схематично они показаны на рис. 1. Степень заполнения вяжущей жидкостью или насыщенность жидкостью характеризует часть объема пор, которая заполнена вяжущей жидкостью.

Рис. 1. Схематическое представление различных состояний влажного агломерата

При малых насыщениях частицы удерживаются жидкими мостиками (маятниковые связи, маятниковое состояние). В состоянии натяжения (фуникулер) сосуществуют как заполненные жидкостью капилляры, так и жидкие мостики. В капиллярном состоянии все капилляры заполнены жидкостью, а в поровых отверстиях образуются вогнутые поверхности за счет капиллярных сил.

Капельное состояние возникает, когда агломерат удерживается вместе силой сцепления жидкости. В псевдокапельном состоянии внутри капли остаются незаполненные пустоты. Общей чертой является то, что

в капиллярном и капельном состояниях ожидаются либо вогнутые капиллярные отверстия, либо свободная поверхностная вода по всей внешней поверхности агломерата. Капиллярная теория прочности влажных агломератов в настоящее время хорошо известна.

Добавки использовались для улучшения как работы, так и экономики процесса гранулирования. Известь (CaO) и гашеная известь [Ca(OH)2] оказались полезными добавками при производстве гранул. Свойства сырых и сухих, а также обожженных окатышей были значительно улучшены при добавлении извести или гашеной извести

Физическое и металлургическое качество окатышей продукта в значительной степени зависит от качества сырых окатышей, типа и количества используемых связующих, флюсов и добавок, а также от параметров отверждения, таких как условия обжига (температура, время и т. д.). Ингредиенты сырых пеллет реагируют друг с другом во время обжига, образуя в пеллетах различные фазы и микроструктуры.

Тип и количество этих фаз, их химический состав и распределение играют жизненно важную роль в определении металлургических свойств окатышей продукта во время восстановления в последующем процессе производства чугуна. Исследования сырых окатышей и отвердения магнетитовой и высокосортной гематитовой железной руды с низким содержанием глинозема проводились в различных частях мира. Но результаты этих исследований нельзя прямо интерпретировать для железных руд с более высоким содержанием глинозема (Al2O3) из-за различий в химическом и минералогическом составе. Мелкая железная руда со сравнительно высоким содержанием Al2O3 имеет различные характеристики гранулирования.

Что касается обжига гематитовых железных руд, то требуется больший подвод тепла от внешних источников из-за отсутствия последующей экзотермической реакции окисления магнетита.

4FeO + O2 =2Fe2O3

Потребление энергии, необходимое для производства окатышей из мелочи гематитовой руды, больше, чем потребление энергии, необходимое для гранулирования мелочи магнетитовой руды. Кроме того, окатыши, изготовленные из гематитовых руд, имеют плохие обжиговые свойства и не достигают достаточной физической прочности до тех пор, пока температура обжига не превысит 1300°С. Наблюдается, что частицы гематита и структура окатышей сохраняют свою первоначальную форму при температуре ниже 1200°С. C. Размер частиц гематита не увеличивается, а дефекты кристаллической решетки Fe2O3 не устраняются до температуры выше 1300 град С. При высоких температурах между кристаллическими зернами образуются начальные соединительные мостики и происходит рекристаллизация Fe2O3. Однако, если температура обжига выше 1350°C, это вредно, так как Fe2O3 разлагается до Fe3O4, что выражается следующей реакцией, и это неблагоприятно приводит к потере качества окатышей.

6Fe2O3=4Fe3O4+O2

Термодинамика этой реакции указывает на то, что температура разложения Fe2O3 увеличивается с увеличением парциального давления кислорода. Следовательно, следует избегать чрезмерно высокой температуры обжига и низкого парциального давления кислорода, чтобы предотвратить разложение Fe2O3. Таким образом, для гематитовых окатышей необходимо поддерживать более высокую температуру обжига, а также более узкий диапазон температур обжига. Это затрудняет работу огневого оборудования.

Для повышения твердости гематитовых гранул на практике предпочтительными являются методы как с добавлением магнетита, так и с отягощением углеродом.

В случае окомкования магнетитовых руд, когда окатыш начинает окисляться, образуется оболочка из гематита, в то время как ядро окатыша все еще представляет собой магнетит. Изменения теплового объема в этих двух фазах указывают на то, что спекание в магнетитовой фазе начинается раньше (950°С) по сравнению с гематитовой фазой (1100°С). Разница в скорости спекания между магнетитовой и гематитовой фазами больше при температуре около 1100°С. Скорость спекания увеличивается в обеих фазах с увеличением крупности магнетитового концентрата. Таким образом, более тонкий помол сырья способствует образованию нежелательных дуплексных структур с более сильно спеченным ядром, отрывающимся от оболочки. При неизменной исходной пористости сырых окатышей скорость окисления снижается по мере измельчения магнетитового концентрата из-за усиленного спекания. Однако при практическом окатывании более тонкое сырье требует использования большего количества воды при окомковании, что приводит к увеличению пористости сырых окатышей. Эти два противоположных эффекта нивелируются, и время окисления становится постоянным. В условиях промышленного процесса все еще ожидаются различия в структуре дуплекса. Это связано с тем, что перед отверждением происходит только частичное окисление.

Добавление извести (CaO) к мелочи железной руды несколько снижает производительность сырых окатышей, но увеличивает сопротивление падению и прочность на сжатие сырых окатышей. Кроме того, прочность пеллет прямо пропорциональна усадке, которая происходит при обжиге пеллет. В случае офлюсованных окатышей добавление извести увеличивает усадку окатышей и, следовательно, увеличивает прочность окатышей. Это связано с взаимодействием извести, кремнезема и оксида железа с образованием силиката кальция и феррита кальция. Добавление извести приводит к спеканию мелких частиц гематита, поддерживаемых очень локализованными вторичными минеральными связями вблизи исходных участков известковых частиц. С повышением как температуры, так и концентрации извести образуется больше шлака, который уплотняет структуру и снижает доступную пористость.

Использование гашеной извести [Ca(OH)2] положительно влияет на сопротивление падению и прочность на сжатие сырых и сухих окатышей. Также наблюдается хорошее влияние Ca(OH)2 на конечную прочность обожженных окатышей.

Добавление Са(ОН)2 приводит к снижению эффективности бентонита как вяжущего за счет замены более эффективного иона натрия ионом кальция, превращения его в более кальциевый и менее эффективный, что приводит к ухудшению свойств окатышей. следовательно, в некоторых случаях нежелательно одновременно добавлять более одного связующего в процессе гранулирования, так как это может привести к ухудшению свойств гранул вместо их улучшения. После добавления определенного количества Ca(OH)2 достигается некоторое улучшение свойств окатышей, что может быть связано с действием Ca(OH)2 как связующего в процессе гранулирования. Кинетика восстановления окатышей, содержащих 0,4 % бентонита и 4 % Ca(OH)2, обладающих наиболее высокими физико-химическими свойствами, показывает, что восстановление этих окатышей контролируется межфазной химической реакцией.

Производственный процесс

- Процесс спекания железной руды

- Введение в железорудные окатыши и процессы окомкования

- ITmk 3 Процесс изготовления железных самородков

- Процесс производства чугуна HIsmelt

- FASTMET и FASTMELT Процессы производства чугуна

- Обогащение железных руд

- Добыча железных руд

- Использование железорудных окатышей в шихте доменной печи

- Качество агломерата и процесс агломерации железных руд

- Понимание процесса плавки железной руды