Рекуперация отработанного тепла

Утилизация отработанного тепла

Отработанное тепло — это тепло, которое вырабатывается в процессе при сгорании топлива или в результате химической реакции, а затем выбрасывается в окружающую среду без практического использования. Источниками сбросного тепла являются горячие продукты сгорания, выбрасываемые в атмосферу, технологические отходящие газы, кондуктивные, конвективные и радиационные потери от оборудования и нагретые продукты, выходящие из различных производственных процессов (горячий кокс, чугун, жидкая сталь, горячекатаный прокат и т. д.). и передача тепла от горячих поверхностей оборудования (передача тепла охлаждающей воде).

Рекуперация отработанного тепла состоит из улавливания и повторного использования отработанного тепла промышленных процессов для отопления или для производства механической или электрической работы. Типичные области применения включают предварительный нагрев воздуха для горения, предварительный нагрев топливного газа, предварительный нагрев питательной воды котла, предварительный нагрев сырья, производство технологического пара, производство пара для выработки электроэнергии и т. д. максимальное количество тепла в установке и максимально использовать его повторно, а не просто выбрасывать в окружающую среду (воздух или близлежащую реку).

Отходящее тепло является неотъемлемой частью всех производственных процессов. В промышленных производственных процессах от 20 % до 50 % потребляемой энергии в конечном итоге теряется за счет отходящего тепла, содержащегося в потоках горячих выхлопных газов и жидкостей, а также за счет теплопроводности, конвекции и излучения с поверхности горячего оборудования. а также от разогретой продукции. Рекуперация отработанного тепла является ценным альтернативным подходом к повышению общей энергоэффективности промышленных печей. Энергоэффективность, которая может быть достигнута за счет рекуперации отработанного тепла, обычно находится в диапазоне от 10 % до 50 %.

Существенным фактом является не количество тепла, а его ценность. Механизм рекуперации неиспользованного тепла зависит от температуры отработанных теплоносителей и связанных с этим экономических факторов. Технологии рекуперации отработанного тепла часто снижают эксплуатационные расходы объектов за счет повышения их энергоэффективности. Собранное и повторно используемое отработанное тепло является безэмиссионной заменой дорогостоящего покупного топлива или электроэнергии.

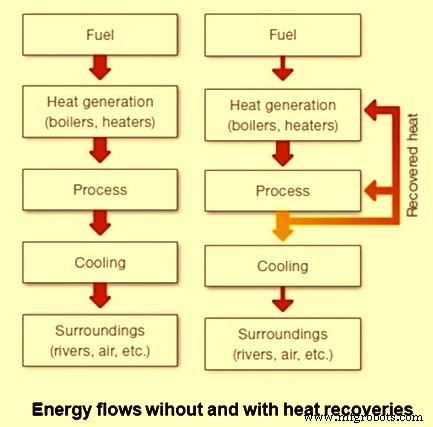

На рис. 1 показан типичный поток энергии без рекуперации и с рекуперацией тепла.

Рис. 1. Типичный поток энергии без рекуперации и с рекуперацией тепла

Три основных компонента, которые необходимы для рекуперации отработанного тепла, а именно:(i) доступный источник отработанного тепла, такой как выхлопные газы продуктов сгорания, технологические выхлопы, горячие газы из печей, вода градирни и т. д., (ii) технология рекуперации, такая как регенератор , рекуператор, экономайзер, котел-утилизатор, термоэлектрический генератор и т. д., и (iii) использование рекуперированной энергии, такое как предварительный нагрев питательной воды котла, предварительный нагрев сырья и воздуха для горения, производство пара и/или электроэнергии и предварительный нагрев низкокалорийных дымовых газов, таких как доменный газ и т. д..

Оборудование для утилизации тепла

На металлургическом заводе используется несколько установок для рекуперации тепла. Основные из них приведены ниже. Теплообменники чаще всего используются для передачи тепла от выхлопных газов горения воздуху горения, поступающему в топку. Поскольку предварительно нагретый воздух для горения поступает в топку с более высокой температурой, топливо должно выделять меньше энергии. Типичные технологии, используемые для предварительного нагрева воздуха, приведены ниже.

- Рекуператоры. Рекуператоры восстанавливают отработанное тепло отработавших газов при средних и высоких температурах. Рекуператоры могут быть основаны на принципе передачи тепла излучением, конвекцией или их комбинациями. Рекуператоры изготавливаются из металлических или керамических материалов. Металлические рекуператоры используются при температурах ниже 1050°C, в то время как рекуперация тепла при более высоких температурах лучше подходит для рекуператоров с керамическими трубками, которые могут работать при температуре горячей стороны до 1500°C и температуре холодной стороны около 950°C.

- Регенераторы. Регенераторы состоят из двух кирпичных «шашечных» камер, через которые поочередно проходит горячий и холодный воздух. Когда дымовые газы проходят через одну камеру, кирпичи поглощают тепло дымовых газов, и их температура повышается. После того, как кирпичи наберут тепло, поток меняют так, чтобы поступающий воздух для горения проходил через горячую насадку, которая передает тепло воздуху для горения, поступающему в топку. Используются как минимум две камеры, так что одна из них поглощает тепло от выхлопных газов, а другая передает тепло воздуху для горения. Направление воздушного потока изменяется примерно через фиксированный интервал времени. Регенераторы особенно подходят для высокотемпературных применений с грязными выхлопными газами. Одним из основных недостатков являются большие размеры и капитальные затраты, которые значительно превышают затраты на рекуператоры.

- Пассивные воздухоподогреватели — это устройства рекуперации тепла от газа к газу для применения при низких и средних температурах, где требуется предотвратить перекрестное загрязнение между газовыми потоками. Пассивные предварительные нагреватели обычно бывают двух типов, а именно (i) пластинчатого типа и (ii) типа тепловых трубок. Подогреватель пластинчатого типа состоит из нескольких параллельных пластин, которые создают отдельные каналы для потоков горячего и холодного газа. Горячие и холодные потоки чередуются между пластинами и обеспечивают значительные площади для теплообмена. Теплообменник с тепловыми трубками состоит из нескольких труб с запаянными концами. Каждая труба содержит структуру капиллярного фитиля, облегчающую движение рабочей жидкости между горячим и холодным концами трубы. Горячие газы проходят через один конец тепловой трубы, вызывая испарение рабочей жидкости внутри трубы. Градиенты давления вдоль трубы заставляют горячий пар двигаться к другому концу трубы, где пар конденсируется и передает тепло холодному газу. Затем конденсат возвращается на горячую сторону трубы благодаря капиллярному действию.

- Рекуперативные или регенеративные горелки. Горелки, включающие рекуперативные или регенеративные системы, проще и компактнее по конструкции и конструкции, чем автономные рекуператоры или регенераторы. Эти системы обеспечивают повышенную энергоэффективность по сравнению с горелками, работающими на окружающем воздухе. Саморекуперативная горелка включает в себя поверхности теплообмена как часть конструкции корпуса горелки для захвата энергии выходящих дымовых газов, которые проходят обратно через корпус. Саморегенеративные горелки пропускают выхлопные газы через корпус горелки в корпус из огнеупорного материала и работают попарно подобно регенератору. Как правило, системы рекуперативных горелок имеют меньшую площадь теплообмена, а системы регенеративных горелок имеют меньшую массу, чем автономные установки. Следовательно, их рекуперация энергии ниже, но их более низкая стоимость и простота модернизации делают их привлекательной альтернативой для рекуперации энергии.

- Кожухотрубные теплообменники. Когда среда, содержащая отходящее тепло, представляет собой жидкость или пар, который нагревает другую жидкость, обычно используется кожухотрубный теплообменник, поскольку оба канала должны быть герметизированы, чтобы сдерживать давление соответствующих жидкостей. . Оболочка содержит пучок труб и, как правило, внутренние перегородки для направления жидкости в оболочке по трубам за несколько проходов. Оболочка по своей природе слабее трубки, поэтому жидкость с более высоким давлением циркулирует в трубках, а жидкость с более низким давлением течет через оболочку. Когда пар содержит отработанное тепло, он обычно конденсируется, отдавая свою скрытую теплоту нагреваемой жидкости. В этом применении пар почти всегда содержится внутри оболочки. При попытке наоборот конденсация паров в параллельных трубах малого диаметра вызывает нестабильность потока. Трубчатые и кожухотрубчатые теплообменники доступны в широком диапазоне стандартных размеров с множеством комбинаций материалов для трубок и кожухов.

- Теплообменник с ребристыми трубами или экономайзер. Теплообменник с ребристыми трубами используется для рекуперации тепла выхлопных газов с низкой и средней температурой для нагрева жидкостей. Области применения включают в себя предварительный нагрев питательной воды котлов, горячих технологических жидкостей и т. д. Ребристая труба состоит из круглой трубы с прикрепленными ребрами, которые увеличивают площадь поверхности и скорость теплопередачи. Жидкость течет по трубкам и получает тепло от горячих газов, протекающих по трубкам. Теплообменник с ребристыми трубами, в котором выхлопные газы котла используются для предварительного нагрева питательной воды, обычно называется экономайзером котла.

- Котел-утилизатор. Котел-утилизатор представляет собой водотрубный котел, в котором для производства пара используются выхлопные газы средней и высокой температуры. Котлы-утилизаторы доступны в различных мощностях, позволяющих потреблять газ в диапазоне от 30 до 25000 м3/мин. В тех случаях, когда отработанного тепла недостаточно для производства пара желаемого уровня, обычно добавляются вспомогательные горелки или камера дожигания для получения более высокого выхода пара. Пар может производиться для технологических целей или для выработки электроэнергии. Для производства перегретого пара обычно требуется установка внешнего пароперегревателя к котлу.

- Предварительный нагрев нагрузки — относится к использованию отработанного тепла, выходящего из системы, для предварительного нагрева нагрузки, поступающей в систему. Наиболее распространенным примером является предварительный подогрев питательной воды котла, когда экономайзер передает тепло от горячих отходящих газов сгорания воде, поступающей в котел. Другие приложения используют прямую передачу тепла между выхлопными газами сгорания и твердыми материалами, поступающими в различные печи.

- Тепловые насосы. Отработанное тепло иногда доступно при температуре ниже, чем требуется для потенциальной нагрузки. В таком случае необходима модернизация отработанного тепла. Модернизация отходящего тепла относится к повышению уровня энергии потока отходящего тепла, чтобы он мог выполнять полезную функцию, которую можно было бы выполнить в противном случае. Это достигается за счет использования тепловых насосов или прямого сжатия пара, когда отработанное тепло доступно в виде пара. Большинство тепловых насосов работают по принципу парокомпрессионного цикла. В этом цикле циркулирующее вещество физически отделяется от исходного (отходящее тепло с температурой Tin) и пользовательского (тепло, используемое в процессе, Tout) потоков и повторно используется циклическим образом, поэтому называется замкнутым циклом. тепловой насос.

Выгоды от отходящего тепла можно разделить на две категории, а именно (i) прямые выгоды, (ii) косвенные выгоды.

- Прямые выгоды отражаются в снижении потребления ресурсов и коммунальных услуг, а также эксплуатационных расходов, поскольку утилизация отработанного тепла повышает энергоэффективность процесса и оказывает прямое влияние на эффективность процесса. В нынешнем сценарии глобального изменения климата самым большим преимуществом рекуперации отработанного тепла является то, что это источник энергии, не содержащий парниковых газов.

- Косвенные выгоды от рекуперации отработанного тепла заключаются в снижении загрязнения окружающей среды, снижении потребления энергии для вспомогательных целей и уменьшении размеров оборудования. Утилизация отработанного тепла снижает расход топлива, что приводит к уменьшению количества образующихся дымовых газов. Это приводит к уменьшению размеров всего оборудования для обработки топливного газа, такого как вентиляторы, дымовые трубы, воздуховоды, горелки и т. д. Уменьшение размеров оборудования дает дополнительные преимущества в виде сокращения потребления вспомогательной энергии, такой как электричество для вентиляторов, насосов и т. д. .

Другими аспектами системы рекуперации отработанного тепла являются потребность в дополнительных площадях, капитальных и эксплуатационных затратах, которые должны быть оправданы преимуществами, полученными с точки зрения рекуперации тепла.

Технологии рекуперации отработанного тепла, хотя в настоящее время в той или иной степени используются во многих местах на сталелитейных заводах, сталкиваются с техническими и экономическими барьерами, препятствующими их более широкому применению. Хотя многие технологии уже хорошо разработаны для рекуперации отработанного тепла (например, рекуператоры и регенераторы и т. д.), существует проблема, заключающаяся в том, что эти технологии не всегда экономичны для конкретного применения (например, применения с грязными выхлопными потоками).

Существует множество барьеров, которые влияют на экономичность и эффективность оборудования для рекуперации тепла и препятствуют его более широкому внедрению. Многие из этих барьеров взаимосвязаны, но в целом их можно разделить на категории, связанные со стоимостью, температурными ограничениями, химическим составом, особенностями применения и недоступностью/транспортабельностью источников тепла.

Нынешняя практика, применяемая для рекуперации отходящего тепла, показывает, что отходящее тепло обычно утилизируется из чистых, высокотемпературных источников отходящего тепла в системах большой мощности. Следовательно, существуют возможности для оптимизации существующих систем, разработки технологий для химически агрессивных систем, рекуперации тепла от нежидких источников тепла и рекуперации низкотемпературного отработанного тепла.

В то время как экономика часто ограничивает возможность рекуперации низкотемпературного отходящего тепла, существуют различные приложения, в которых низкопотенциальное отходящее тепло было экономически эффективно рекуперировано для использования на промышленных объектах. Большое количество промышленного сбросного тепла доступно только в низкотемпературном диапазоне. Например, в системах сжигания, таких как бойлеры, часто используются технологии рекуперации, при которых выхлопные газы имеют температуру в диапазоне от 120 до 150°C. Кроме того, большое количество отработанного тепла можно обнаружить в промышленной охлаждающей воде и охлаждающем воздухе. Металлургический комбинат в Японии установил электростанцию мощностью 3,5 МВт, использующую охлаждающую воду при температуре всего 98 градусов C.

В случае сжигания выхлопных газов значительное количество тепла может быть рекуперировано, если водяной пар, содержащийся в газах, охлаждается до более низких температур. Минимальные пределы температуры от 120°C до 150°C часто используются для предотвращения конденсации воды в выхлопных газах и осаждения коррозионно-активных веществ на поверхности теплообменника. Однако дальнейшее охлаждение дымовых газов могло бы значительно увеличить рекуперацию тепла, позволяя рекуперировать скрытую теплоту парообразования. Это скрытое тепло составляет значительную часть энергии, содержащейся в выхлопных газах. Технологии, которые могут свести к минимуму химическое воздействие при охлаждении выхлопных газов ниже точки конденсации, могут значительно повысить эффективность использования энергии за счет рекуперации скрытой теплоты испарения.

В настоящее время низкотемпературная рекуперация тепла сталкивается как минимум с тремя проблемами, а именно (i) коррозией поверхности теплообменника, (ii) большими поверхностями теплообмена, необходимыми для теплопередачи, и (iii) поиском применения низкотемпературного тепла.

Доступны технологии, которые могут охлаждать газы ниже температуры точки росы для рекуперации низкотемпературного отработанного тепла. Эти технологии включают в себя глубокие экономайзеры, рекуперацию конденсата с непрямым контактом, рекуперацию конденсата с прямым контактом и недавно разработанные транспортные мембранные конденсаторы. Коммерциализация этих технологий была ограничена из-за высокой стоимости и отсутствия конечного использования рекуперируемого тепла. Когда предприятиям не хватает конечного использования отработанного тепла, некоторые из них находят другие средства для восстановления, включая тепловые насосы и низкотемпературную выработку электроэнергии. Использование этих технологий также часто ограничивается экономическими ограничениями.

Производственный процесс

- Интеллектуальная корзина для мусора

- Методы рассеивания тепла

- Что такое экологические отходы?

- Что такое термообработанная древесина?

- 15 Глава 6. Термическая обработка

- Процесс термической обработки стали

- 3 стадии процесса термообработки

- Термическая обработка алюминия и алюминиевых сплавов

- Термическая обработка меди и медных сплавов

- Методы рекуперации энергии:система с воздушным и водяным охлаждением