Травление горячекатаной полосы из углеродистой стали на травильных линиях

Травление горячекатаной стальной полосы из углеродистой стали на линиях травления

Травление проводится с целью подготовки (удаления окалины или окислов) поверхности стали к следующему процессу холодной прокатки. Оксидная окалина должна быть полностью удалена с горячекатаной стальной полосы перед последующей холодной прокаткой, чтобы предотвратить износ валков и избежать поверхностных дефектов в холоднокатаном изделии. Толщина окалины в основном зависит от технологических параметров стана горячей прокатки, основным фактором является температура смотки, хотя заметное влияние оказывает и сам процесс прокатки.

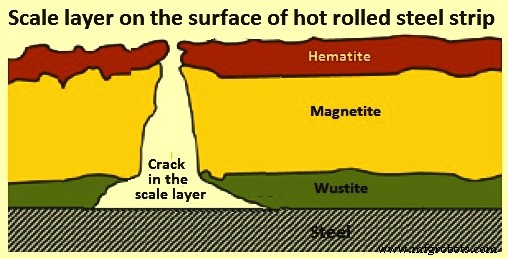

Оксидная окалина возникает во время горячей прокатки стали, когда поверхность стали реагирует с кислородом (O2) воздуха с образованием оксидов железа (Fe). Оксидный слой известен как прокатная окалина. Прокатная окалина фактически состоит из трех слоев оксидов железа с различными пропорциями FE и O2 (рис. 1). Гематит, Fe2O3, который содержит 30,1 % O2, является самым внешним оксидом в слое накипи, тогда как вюстит, FeO, с 22,3 % O2, является самым внутренним оксидом. Магнетит, Fe3O4, который находится в середине, содержит 27,6 % O2. Когда присутствуют все оксиды, средний слой окалины представляет собой магнетит. При температурах выше 566°С преобладающим оксидом является вюстит, но при охлаждении ниже 566°С часть его превращается в железо и магнетит (4FeO =Fe3O4 + Fe). В случаях быстрого охлаждения, которое может иметь место при прокатке стержней и сортового проката, в охлажденном изделии остается значительное количество вюстита. Когда охлаждение после горячей прокатки происходит относительно медленно, как в случае с рулонной полосой, магнетит является основным оксидным компонентом окалины в охлаждаемом изделии.

Рис. 1. Слой окалины на поверхности горячекатаной полосы

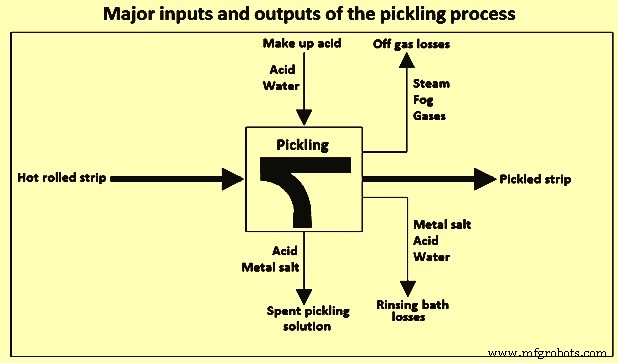

Травление является наиболее распространенным из нескольких процессов, используемых для удаления окалины со стальных поверхностей. Термин травление относится к химическому удалению окалины погружением в водный раствор кислоты. Этот процесс зародился в конце 1700-х годов, когда стальные листы очищали от окалины погружением в чаны с уксусом. Возможны широкие вариации типа, крепости и температуры используемых растворов кислот в зависимости от временных ограничений (периодический или непрерывный), а также от толщины, состава и физического характера (трещин) окалины. На рис. 2 показаны основные входные и выходные данные процесса травления.

Рис. 2. Основные входные и выходные данные процесса травления

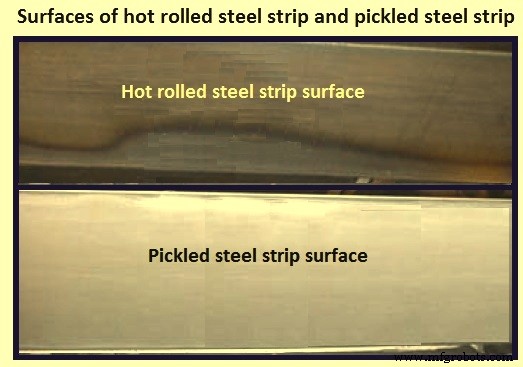

Поверхности горячекатаной стальной полосы и травленой стальной полосы показаны на рис. 3.

Рис. 3. Поверхности горячекатаной стальной полосы и травленой стальной полосы

Растворы для травления

Для углеродистой (C) стали серная (H2SO4) кислота используется в большинстве операций периодического травления, тогда как соляная кислота (HCl) стала предпочтительным травильным агентом с 1994 года для непрерывных операций с горячекатаной полосой. Травление кислотой HCl началось в 1964 году, и постепенно многие установки для ощипывания перешли на травление кислотой HCl. Смеси кислот HCl и H2SO4 также использовались при периодическом травлении, часто путем добавления каменной соли (NaCl) в травильную ванну с кислотой H2SO4. Ожидается, что такие методы придадут блестящие, травленые характеристики поверхности стали, связанные с кислотой HCl, и повысят скорость травления, но не лишены некоторых недостатков. Соотношение кислот HCl и кислот H2SO4, необходимое для достижения высокой скорости удаления накипи, возможной с помощью одной HCl, слишком велико, чтобы быть экономичным, а смешанные кислоты не могут быть должным образом обработаны многими используемыми в настоящее время методами утилизации отработанного травильного раствора. .

Преимущества кислотного травления H2SO4:(i) кислота может обновляться чаще, (ii) повышение температуры позволяет эффективно травить более низкие концентрации кислоты, (iii) простота извлечения сульфата железа (FeSO4) и (iv) скорость травления можно регулировать изменением температуры. Недостатками кислотного травления H2SO4 являются (i) более сильное кислотное воздействие на сталь-основу, (ii) большая диффузия H2 в сталь, (iii) остатки травления более липкие, и (iv) кислотный раствор необходимо нагревать.

Преимущества кислотного травления HCl:(i) снижение затрат на нагрев, поскольку травильные растворы используются при комнатной температуре, (ii) более интенсивное удаление окалины, (iii) меньшее проникновение H2 путем диффузии и (iv) меньшее осаждение Fe соли на протравленной поверхности. Недостатками кислотного травления HCl являются (i) образование дыма при нагревании выше температуры окружающей среды, (ii) дорогие системы регенерации кислоты, (iii) более коррозионное воздействие на оборудование и (iv) более высокие затраты на утилизацию по сравнению с кислотой H2SO4. В таблице 1 показано сравнение травления кислотой H2SO4 и кислотой HCl в линиях непрерывного травления.

| Таблица 1. Сравнение травления кислотой H2SO4 и кислотой HCl | ||||

| Сервисный номер | Тема | Единица | Значение | |

| кислота H2SO4 | HCl кислота | |||

| 1 | Вес выходной полосы | тонн | 0,99 | 0,98 |

| 2 | Удельный расход | <тд 99"> <тд 87"> <тд 82">|||

| 3 | Мощность | кВтч | 18,5 | <тд 82">18,5|

| 4 | Вода | сперма | 2.1 | 1.4 |

| 5 | Подпитка кислотой | кг | <тд 87"> <тд 82">||

| 6 | H2SO4 (25 % раствор) | <тд 99"> <тд 87">85 <тд 82">|||

| 7 | HCl (17 % раствор) | <тд 99"> <тд 87"> <тд 82">140|||

| 8 | Труд | Человек-часы | 0,35 | <тд 82">0,35|

| 9 | Остатки | <тд 99"> <тд 87"> <тд 82">|||

| 9a | Отработанная кислота | кг | 90 | <тд 82">160|

| 9b | Сульфат в отработанной кислоте | кг | 18 | <тд 82">|

| 9c | Хлорид в отработанной кислоте | кг | <тд 87"> <тд 82">22||

Кислоты, отличные от HCl или H2SO4, использовались для удаления ржавчины и окалины с углеродистой стали. Лимонная кислота, щавелевая кислота, муравьиная кислота, фтористоводородная кислота, фтороборная кислота и фосфорная кислота способны удалять прокатную окалину со стали, но скорость удаления, как правило, не считается полезной или экономичной для большинства коммерческих применений, особенно для непрерывных операций.

Механизм удаления накипи

Травление минеральными кислотами включает проникновение кислоты через трещины в окалине с последующим взаимодействием кислоты с самым внутренним слоем окалины и основной сталью. Присутствие газообразного водорода (H2), образующегося при взаимодействии кислоты с основной сталью, и растворение FeO способствуют отделению внешнего слоя окалины от поверхности стали.

Реакции кислоты H2SO4 с FeO или с накипью, состоящей в основном из Fe3O4, смешанного с Fe, образуют сульфат железа (FeSO4) и воду, описываются уравнениями (i) FeO + H2SO4 =FeSO4 + H2O и (ii) Fe3O4 + Fe + 4H2SO4. =4FeSO4 + 4H2O. Реакция кислоты H2SO4 с основной сталью приводит к образованию газообразного FeSO4 и H2 в соответствии с уравнением Fe + H2SO4 =FeSO4 + H2 (г).

При травлении кислотой H2SO4 кислота попадает на поверхность стали через трещины прокатной окалины и растворяет поверхностное железо. В процессе образуются пузырьки H2. Шкала разрыхляется с помощью H2. Растворение накипи в кислоте происходит медленно, поэтому она падает в ванну и медленно растворяется. Обе реакции травления являются экзотермическими реакциями, но не компенсируют потери тепла, связанные с нагревом холоднокатаной полосы, и потери тепла в окружающую атмосферу, поэтому необходим подогрев ванны. Нагрев осуществляется паром. Поскольку травление происходит при воздействии кислоты на сталь, вероятность чрезмерного травления в процессе высока. Продуктом травления является FeSO4 зеленого цвета, который обычно извлекается при регенерации кислоты H2SO4. Кислотное травление H2SO4 зависит от концентрации и температуры кислоты. Скорость травления возрастает пропорционально увеличению концентрации кислоты от 0 % до 25 %. Выше 25 % увеличение скорости травления происходит медленно. Влияние температуры на скорость травления заключается в том, что скорость травления удваивается при каждом повышении температуры на 6–8 градусов C между температурами от 25 градусов C до 95 градусов C.

С помощью кислоты HCl удаление накипи в первую очередь связано с прямым воздействием на оксиды. Однако проникновение кислоты через трещины в окалине способствует процессу удаления окалины, хотя величина эффекта от усиленного растрескивания окалины несколько меньше, чем при использовании кислоты H2SO4. Реакции HCl с FeO или с окалиной, состоящей в основном из Fe3O4, смешанного с Fe, образуют хлорид двухвалентного железа (FeCl2) и воду, описываются уравнениями (i) FeO + 2HCl =FeCl2 + H2O и (ii) Fe3O4 + Fe + 8HCl =4FeCl2 + 4H2O. Реакция кислоты HCl с основной сталью приводит к образованию газообразных FeCl2 и H2 в соответствии с уравнением Fe + 2HCl =FeCl2 + H2 (г).

Травление кислотой H2SO4 дает удовлетворительные результаты при периодическом травлении катанки и проволоки из углеродистой стали (до 0,60 % С) и при непрерывной очистке, если концентрация Fe в ванне менее 8 граммов на 100 кубических сантиметров (г/100 куб.см). Коммерческая кислота H2SO4 обычно поставляется с концентрацией 93 %, тогда как кислота HCl поставляется с концентрацией 31 % или 35 %. Преимущество использования кислоты H2SO4 заключается в меньшем дымлении по сравнению с травильными растворами. К недостаткам относятся более темные поверхности и образование грязи, особенно на стали с высоким содержанием углерода, а также большее ингибирующее действие на кислоту H2SO4 солей Fe в ванне.

Выбросы при кислотном травлении H2SO4 могут включать аэрозоль (капли травильного раствора, образующиеся в результате кислотного воздействия на стальную основу, в результате чего образуется газ H2). Следовательно, необходимо обеспечить достаточную вентиляцию, чтобы предотвратить локальную коррозию оборудования и неудовлетворительные условия труда.

Травление кислотой HCl предпочтительно для периодического травления горячекатаной высокоуглеродистой стали. В операциях непрерывного травления также используется кислота HCl для получения очень однородных характеристик поверхности, необходимых как для стали с низким, так и с высоким содержанием углерода. При таких коротких операциях вероятность чрезмерного травления сведена к минимуму.

Рабочие условия периодического травления в кислых растворах HCl обычно включают концентрацию кислоты от 8 г/100 см до 12 г/100 см, температуру от 38°C до 40°C и время погружения от 5 минут (мин) до 15 минут, с максимально допустимая концентрация железа 13 г/100 куб.см. При травлении кислотой HCl обычно используется химический ингибитор для уменьшения воздействия кислоты на сталь-основу.

Кислота HCl имеет ряд преимуществ по сравнению с H2SO4 и другими кислотами. Он постоянно дает однородную светло-серую поверхность на стали с высоким содержанием углерода. Вероятность перемаринования меньше. Эффективное травление может быть достигнуто при концентрации Fe до 13 г/100 куб.см. Промывание облегчается из-за высокой растворимости хлоридов. Основным недостатком кислоты HCl является необходимость в хорошей системе дымоудаления. Выбросы при кислотном травлении HCl включают газообразный HCl, который необходимо соответствующим образом отводить, чтобы предотвратить локальную коррозию оборудования и неудовлетворительные условия труда.

На скорость травления влияют несколько переменных, в том числе основные компоненты стали, тип прилипания оксидов, концентрация кислоты и концентрация FeSO4 или FeCl2 в растворе, температура раствора, перемешивание, время погружения и наличие ингибиторов. . Скорость травления увеличивается по мере увеличения концентрации кислоты или температуры. По мере продолжения травления свободная кислота (H2SO4 или HCl) истощается, а соль Fe накапливается в травильном растворе до такой степени, что травление не может быть проведено эффективно, и качество обрабатываемой поверхности стали ухудшается. В этот момент травильный раствор выгружается из из травильного бака в накопительный бак, а травильный бак пополняется свежим раствором кислоты. Перекачка кислоты осуществляется либо непрерывно, либо в периодическом режиме.

Чрезмерное загрязнение травильной ванны промасленной сталью приводит к неравномерному травлению и окрашиванию стали. Чтобы избежать этой проблемы, промасленная сталь должна быть обезжирена перед травлением. При травлении промасленной или обезжиренной стали использование смачивающего агента в растворе кислоты повышает эффективность и экономичность ванны, тем самым сокращая время погружения. Многие коммерческие ингибиторы травления содержат смачивающий агент.

Линии травления часто сообщают о концентрациях кислоты и солей Fe в единицах веса/объема (вес/объем) г/100 см3. Хотя эти единицы иногда в общих чертах называют «процентами», концентрации в г/100 куб. см следует разделить на плотность раствора в г/куб. ). С этой целью на основе опубликованных данных по растворам H2SO4-FeSO4 и HCl-FeCl2 были разработаны приближенные уравнения для расчета плотностей. ) и D =0,9971 + (0,00446) x C(HCl) + (0,00815) x C(FeCl2), где D выражено в г/см 3 при 25 град. C, а концентрации C(H2SO4), C(FeSO4), C (HCl) и C(FeCl2) выражены в г/100 куб.см.

Ингибиторы

Ингибиторы добавляют в растворы кислотного травления, чтобы (i) свести к минимуму кислотное воздействие на сталь-основу с чрезмерной потерей Fe, (ii) избежать питтинга, связанного с чрезмерным травлением, что способствует ухудшению качества поверхности, (iii) уменьшить раствор кислоты распыление H2, образующегося при воздействии кислоты на сталь, (iii) меньшее потребление кислоты, (iv) сведение к минимуму риска охрупчивания H2. При использовании в соответствующих концентрациях ингибиторы не оказывают заметного влияния на скорость удаления накипи. Ряд добавок использовался в травильных растворах для предотвращения кислотного воздействия на стали. Первоначально использовались натуральные продукты, такие как отруби, желатин, клей, побочные продукты нефтепереработки и коксования угля, а также древесные смолы. Современные ингибиторы в основном представляют собой составы смачивающих агентов со смесями активных синтетических материалов, включая соединения азота (N2) (пиридин, хинидин, гексаметилентетрамин и другие амины или полиамины), альдегиды и тиоальдегиды, ацетиленовые спирты и серу (S), содержащие соединения, такие как тиомочевина и производные тиомочевины.

Часто два или более активных ингредиента обеспечивают синергетический эффект, при этом смесь более эффективна, чем аддитивный эффект отдельных компонентов. Хороший ингибитор не должен показывать «прорыв», который представляет собой осадок, который откладывается на рабочем месте, что характерно для многих натуральных продуктов, которые использовались ранее. Он должен быть стабильным при температуре травильной ванны и не выделять неприятных запахов. Современные ингибиторы, используемые с кислотой H2SO4, часто содержат тиомочевину или замещенную тиомочевину амином. Большинство новых ингибиторов, которые были разработаны для использования с кислотой HCl, содержат амины или гетероциклические соединения N2 в качестве активных ингредиентов. При кислотном травлении H2SO4 накопление FeSO4 в отработанной травильной ванне также снижает активность кислоты и снижает эффективность раствора для очистки и отбеливания стали. Большинство сталей реагируют с кислотой и требуют ингибирования растворов.

Стали с высоким содержанием фосфора (0,03 % и выше) особенно склонны к чрезмерному травлению. Растворы ингибированных кислот обычно используются в непрерывных полосковых линиях для очистки внутренних поверхностей труб. Хотя время погружения при непрерывном травлении полосы значительно меньше, чем при периодическом травлении, во время остановки линии происходит чрезмерная потеря основной стали, если не используются ингибиторы. Это нежелательно не только из-за шероховатой протравленной поверхности, но и из-за влияния на критические требования к конечной толщине продукта.

Добавки лучше всего производить пропорционально количеству кислоты в баках для травления или объему кислоты в больших резервуарах для хранения. Плохой метод введения ингибитора в травильные растворы заключается в добавлении ингибитора в ванну через определенные промежутки времени, которые не связаны с фактическим добавлением кислоты. Перед добавлением ингибитора ванна должна быть недостаточно ингибирована, а сразу после добавления в ванну может быть избыточно ингибировано.

Принято считать, что первичным этапом действия ингибиторов в растворах кислот является их адсорбция на поверхности стали. Затем адсорбированный ингибитор замедляет катодные и/или анодные электрохимические процессы коррозии. Когда концентрации ингибитора намного ниже рекомендуемых уровней, адсорбированный слой ингибитора на поверхности стали может быть неполным, что может привести к предпочтительному поражению незащищенных участков.

Для простых углеродистых сталей, содержащих менее 0,40 % углерода, и для травильных ванн периодического действия, содержащих от 10 % до 14 % кислоты H2SO4 (удельный вес 1,82) и работающих при 70°C или выше, сильные ингибиторы используются в концентрациях от 0,25 % до 0,50 % сырой кислоты в баке. Когда концентрация FeSO4 достигает 30 %, раствор следует выбрасывать, так как такое содержание соли Fe замедляет процесс травления и может привести к образованию грязи на поверхности продукта. Когда уровни Fe приближаются к этой концентрации при периодическом травлении кислотой HSO4, дополнительные добавки ингибитора не требуются. Простые углеродистые стали, содержащие 0,40 % углерода или более, травятся в аналогичных ваннах при несколько более низких температурах (от 60°C до 66°C) и с концентрацией FeSO4 менее 20 %.

С кислотой HCl сильные ингибиторы используются в концентрациях от 0,125 % до 0,25 % сырой кислоты. Поскольку скорость травления как в кислоте H2SO4, так и в кислоте HCl имеет тенденцию к снижению, когда травильный раствор содержит высокие уровни Fe (более высокие уровни допустимы с HCl), особенно в сочетании с низкой концентрацией кислоты, иногда используются коммерческие добавки для травильных ванн или ускорители. для повышения скорости травления. Эти запатентованные материалы обычно содержат ингибиторы для предотвращения чрезмерного воздействия кислоты на неблагородные металлы во время растворения накипи.

Неингибированные растворы кислот часто используются для травления высоколегированных сталей, поскольку для удаления оксида требуется большее химическое воздействие. Если при травлении легированных сталей используется ингибитор, рекомендуется использовать несколько меньшие концентрации, чем рекомендуемые для простых сталей C.

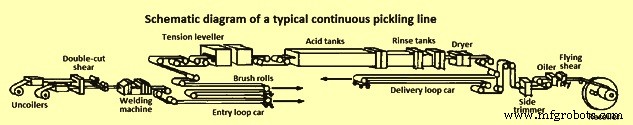

Непрерывные линии травления полосы

Линии непрерывного травления полосы с горизонтальными травильными емкостями способны работать с рулонами, сваренными «голова к хвосту». Сердцем линии травления являются кислотные ванны, которые обычно состоят из трех или четырех баков, расположенных в ряд и содержат травильную кислоту. Входная секция состоит из конвейера рулонов, одного или двух разматывателей, одного или двух процессоров, одного или двух ножниц и сварочного аппарата. Процессоры интегрированы с разматывающим оборудованием и состоят из оправки, прижимного ролика и ряда роликов меньшего диаметра. Когда полоска прогибается через процессор, в слое окалины происходит некоторое растрескивание. Правильная сварка и обрезка сварных швов необходимы, чтобы избежать разрывов полосы на линии.

Непрерывная линия травления требует, чтобы катушки были соединены вместе, голова к хвосту. Для этого гидравлические ножницы на входном конце отрезают часть полосы с каждого конца рулона, подравнивая концы рулона и удаляя поврежденные внешние витки рулона. Чтобы ускорить подготовку каждого рулона, головной конец срезается вскоре после разрезания полосы, еще до того, как она будет загружена на линию. Головка следующей заряжаемой катушки упирается в хвост последней катушки, и к шву прикладывается высокое напряжение (и ток), расплавляя два конца. Две полосы затем сжимаются вместе (осаживаются) гидравлически, соединяя их вместе так называемым «стыковым сварным швом». Режущие инструменты сразу после того, как сварщик обрезает заусенец, вытесненный из шва при осадке. Надежность сварного шва очень важна, так как разрывы полосы на линии требуют повторной заправки, что требует много времени.

В секции перед травильными емкостями используются стропы для натяжения полосы, накопитель полосы либо в виде ям с мокрой петлей, либо, для более современных линий, накопитель рулонной тележки и выравниватель натяжения, который не только эффективно разрушает окалину. , но также способствует превосходной форме полос.

Секция травления обычно состоит из трех или более резервуаров. Так называемые «глубокие резервуары» обычно имеют глубину 1,2 м и длину до 32 м. Кислотные резервуары представляют собой стальные оболочки со слоями резины, прикрепленными к стали. Резина защищена от истирания футеровкой из силикатного кислотоупорного кирпича. Большинство линий имеют каскадный поток травильных растворов, противоточный направлению движения полосы. Когда свежая кислота добавляется в последний резервуар, она имеет самую высокую концентрацию кислоты. Концентрация кислоты уменьшается от последней емкости к первой емкости, из которой выгружается отработанный травильный раствор. Секция ополаскивания следует за секцией травления.

В некоторых современных линиях травильный раствор содержится в неглубоких резервуарах с глубиной жидкости около 0,4 м и длиной до 36 м. Хотя они включают каскадную систему, раствор в каждом баке рециркулирует через теплообменник. Во время остановки линии травильный раствор можно быстро слить из неглубоких резервуаров в отдельные резервуары для хранения, а затем перекачать обратно при запуске линии. На линиях с глубокими резервуарами обычно предусмотрены подъемники полосы для извлечения полосы из раствора кислоты во время длительной остановки линии. Крышки резервуаров могут быть изготовлены из стекловолокна или полипропилена. На некоторых линиях есть скребковые валики, покрытые кислотостойкой резиной, расположенные над и под полосой на выходе из каждого резервуара, чтобы свести к минимуму перенос кислоты из одного резервуара в другой. Также использовались непрерывно-полосные линии с турбулентным потоком и мелкими резервуарами, которые, как утверждается, обеспечивают более эффективное травление, чем обычные линии.

Особенно эффективным методом промывки, используемым на многих непрерывных линиях, является каскадная система промывки. Используется несколько отсеков для ополаскивания, и в последний отсек добавляется свежая вода. Решение в этом отсеке стекает по водосливам в предыдущие отсеки. Излишки сливаются из первого отсека и направляются на очистные сооружения (часть может быть использована для подпитки в травильных емкостях). Каждый отсек содержит меньше кислоты, чем предыдущий отсек. После ополаскивания полоска высушивается на воздухе и выходит из сушилки с матовой серебристой структурой.

На выходном конце линии обычно находится аккумулятор выходной полосы. Аккумуляторы как на входе, так и на выходе представляют собой большие полосовые аккумуляторы. Они также называются петлителями и устанавливаются как на входе, так и на выходе из резервуаров для кислоты, чтобы поддерживать движение полосы через травильные и промывочные резервуары с постоянной скоростью, когда входной и выходной концы останавливаются для смены рулонов. Это важно не только с точки зрения производительности, но и во избежание появления пятен, когда полоса останавливается между баками с кислотой и осушителем воздуха.

К другому оборудованию на выходе из линии относятся направляющие валки, станция контроля полосы, двухсторонние триммеры, масленка и одна или две моталки. На выходе из линии края протравленной полосы при необходимости обрезаются вращающимися «ножами» (обрезными ножницами с двумя сторонами), что приводит к более равномерной ширине и состоянию краев. Как правило, обрезка краев на линии травления удаляет от 30 до 50 мм «боковой обрезки» по ширине. Масло наносится на поверхность полосы непосредственно перед ее скручиванием. Масленка наносит масло с присадками S для улучшения чистоты конечного продукта. Оцинкованные изделия обычно не смазывают маслом после травления. Затем травленая сталь скручивается. Линии травления должны иметь скрубберы дыма для улавливания выбросов / брызг из баков для травления.

Максимальная скорость в современных линиях на участке травления может достигать от 300 метров в минуту (м/мин) до 460 м/мин. Хотя длительная работа на таких скоростях ограничена другими аспектами обращения с змеевиком, выбор концентрации кислоты и температуры травильного бака должен быть таким, чтобы было достигнуто полное удаление накипи в периоды работы на высокой скорости. Схема типичной непрерывной линии травления представлена на рис. 3.

Рис. 4. Схема типичной непрерывной линии травления

На некоторых линиях травления используются вертикальные колонны, в которых используются одна или две колонны распыления соляной кислоты. Колонны распыления кислоты собираются и герметизируются секциями из полиэстера, армированного стекловолокном, с высотой башни от 21 м до 46 м. Секции резервуара изготовлены из стали с резиновым покрытием. После использования кислота стекает в отстойник и возвращается в циркуляционный бак. Состав кислоты в рециркуляционном резервуаре обычно поддерживается на уровне 11 г/100 куб.см кислоты HCl и 13 % FeCl2. Она проходит через С-образный теплообменник и подается на распылители при температуре 77°С. Большинство линий этого типа имеют установки для регенерации кислоты. Обращение с входной и выходной катушкой аналогично более распространенным горизонтальным линиям.

Типы линий травления

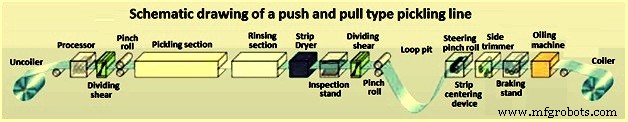

В основном есть три типа травильных линий. Это (i) линия травления толкающего и тянущего типа, (ii) линия травления полунепрерывного действия и (iii) линия травления непрерывного действия. Линии травления толкающего и тянущего типа – Эти типы линий обычно используются для малых и средних производственных мощностей. В этих линиях предпочтительна толщина горячекатаной полосы более 1,5 мм. В этих типах линий полоса не сваривается и не сшивается, а проталкивается или протягивается через полосу линии за полосой.

Преимуществом линии травления push and pull является ее высокая гибкость в сочетании с высокой производительностью при низких инвестиционных затратах. Не требуется дорогостоящее оборудование, такое как сварочные аппараты, петлители и ролики для уздечек. Неглубокая конструкция травильного бака обеспечивает высокую турбулентность и сокращает время травления.

Травильные линии с проталкиванием и вытягиванием способны обрабатывать полосы толщиной от 1 мм до 16 мм и шириной до 2100 мм из стали различных марок и размеров, рулон за рулоном и в прямой последовательности. Эти линии для стали C могут иметь максимальную производительность до 1,2 миллиона тонн в год (Mpta). Оптимизированный процесс травления с индивидуальной системой циркуляции и нагрева обеспечивает минимальное потребление коммунальных услуг, обеспечивая при этом полностью протравленную и бездефектную поверхность полосы. Схематическое изображение этой линии показано на рис. 5.

Рис. 5. Схематический чертеж линии травления толкающего и тянущего типа

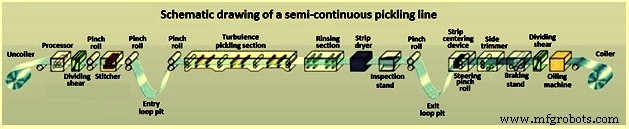

Полунепрерывные линии травления – Отличительной чертой полунепрерывных травильных линий являются небольшие петлители, которые гарантируют, что полоса в технологической секции не должна полностью останавливаться, пока полосы соединяются сшивателем в зоне входа. В результате нет необходимости повторно заправлять каждую полосу. Эти линии подходят для малых и средних производственных мощностей. Эти линии подходят для тонких и сверхтонких полос (менее 3 мм). Дополнительным преимуществом является то, что впоследствии их можно модернизировать до моделей непрерывного действия. Схематический чертеж полунепрерывной линии травления показан на рис. 6.

Рис. 6. Схема полунепрерывной линии травления

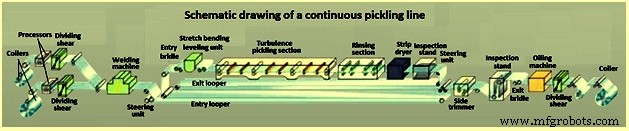

Непрерывные линии травления – Эти линии предназначены для средних и высоких мощностей, а также для тонкой и средней толщины полосы. В этих линиях сварочный аппарат на входе в линию непрерывного травления соединяет отдельные полосы в бесконечную полосу, а затем горизонтальные петли обеспечивают постоянно высокую скорость на участке обработки. Это означает, что можно достичь высочайших стандартов качества при очень высокой производительности. Линии непрерывного травления также могут быть соединены со станами холодной прокатки. Схема непрерывной линии травления представлена на рис. 7.

Рис. 7. Схема непрерывной линии травления

Производственный процесс

- Что такое пассивация нержавеющей стали?

- Марки горячекатаной стали

- В чем разница между горячекатаной и холоднокатаной сталью?

- Разница между горячекатаной и холоднокатаной сталью

- Что такое среднеуглеродистая сталь?

- Горячекатаный AISI 1008

- Горячекатаный AISI 1015

- DIN 17111 Марка R 10 S 10 горячекатаная

- DIN 17111 класс R 7 S 6 горячекатаный

- Краткое руководство по линии продольной резки стальной полосы