Станок с ЧПУ

<час />

Фон

Станки с ЧПУ или «числовым программным управлением» представляют собой сложные металлообрабатывающие инструменты, которые могут создавать сложные детали, требуемые современными технологиями. Быстроразвивающиеся с развитием компьютеров, ЧПУ могут выполнять такие работы, как токарные, фрезерные станки, лазерные резаки, абразивно-струйные резаки, пробивные прессы, листогибочные прессы и другие промышленные инструменты. Термин ЧПУ относится к большой группе этих станков, которые используют компьютерную логику для управления движениями и выполнения металлообработки. В этой статье будут рассмотрены наиболее распространенные типы:токарные и фрезерные станки.

История

Хотя токарные станки по дереву используются с библейских времен, первый практичный токарный станок по металлу был изобретен в 1800 году Генри Модслеем. Это был просто станок, который удерживал кусок обрабатываемого материала или заготовку в зажиме или шпинделе и вращал его так, чтобы режущий инструмент мог обработать поверхность до желаемого контура. Режущий инструмент управлялся оператором с помощью кривошипов и маховиков. Точность размеров контролировалась оператором, который наблюдал за градуированными циферблатами на маховике и перемещал режущий инструмент на нужную величину. Каждая изготовленная деталь требовала от оператора повторения движений в той же последовательности и до тех же размеров.

Первый фрезерный станок работал примерно так же, за исключением того, что режущий инструмент помещался во вращающийся шпиндель. Заготовку устанавливали на станину станка или на рабочий стол и перемещали под режущим инструментом, снова с помощью маховиков, для обработки контура заготовки. Этот ранний фрезерный станок был изобретен Эли Уитни в 1818 году.

Движения, которые используются в станках, называются «осью» и обозначаются как «X» (обычно слева направо), «Y» (обычно спереди назад) и «Z» (вверх и вниз). Рабочий стол также можно вращать в горизонтальной или вертикальной плоскости, создавая четвертую ось движения. Некоторые станки имеют пятую ось, которая позволяет шпинделю поворачиваться под углом.

Одна из проблем этих ранних станков заключалась в том, что они требовали от оператора манипулирования маховиками для изготовления каждой детали. Помимо монотонной и физически утомительной работы, возможности оператора изготавливать идентичные детали были ограничены. Небольшие различия в работе привели к изменению размеров оси, что, в свою очередь, привело к созданию плохо подогнанных или непригодных для использования деталей. Уровень брака на производстве был высоким, что приводило к потере сырья и рабочего времени. По мере увеличения объемов производства количество используемых деталей, производимых на одного оператора в день, перестало быть экономичным. Что было необходимо, так это средство для автоматического управления движением машины. Ранние попытки «автоматизировать» эти операции использовали серию кулачков, которые перемещали инструменты или рабочий стол через связи. Когда кулачок вращался, звено следовало за поверхностью кулачка, перемещая режущий инструмент или заготовку посредством серии движений. Поверхность кулачка имела такую форму, чтобы регулировать величину перемещения рычага, а скорость, с которой кулачок поворачивалась, контролировала скорость подачи инструмента. Эти ранние машины было трудно правильно настроить, но после настройки они обеспечивали отличную повторяемость для своего времени. Некоторые из них сохранились до наших дней и называются «швейцарскими» станками, что является синонимом прецизионной обработки.

Ранний дизайн для представления

дневной работы

Современный дизайн станков с ЧПУ стал результатом работы Джона Т. Парсонса в конце 1940-х - начале 1950-х годов. После Второй мировой войны компания Parsons участвовала в производстве лопастей винта вертолетов, которые требовали точной обработки сложных форм. Вскоре Парсонс обнаружил, что, используя ранний компьютер IBM, он смог сделать намного более точные контурные диаграммы, чем это было возможно при ручных расчетах и макетах. Основываясь на этом опыте, он выиграл контракт с ВВС США на разработку «автоматической машины для контурной резки» для производства больших частей крыла для самолетов. Благодаря использованию компьютерного считывателя карт и точного управления серводвигателем, получившаяся машина была огромной, сложной и дорогой. Однако он работал автоматически и производил детали с высокой степенью точности, необходимой для авиационной промышленности.

К 1960-м годам цена и сложность автоматизированных машин снизились до такой степени, что они нашли применение в других отраслях промышленности. В этих машинах использовались электродвигатели постоянного тока для управления маховиком и инструментами. Электродвигатели получали электрические инструкции от считывающего устройства, которое считывало бумажную ленту шириной примерно 1 дюйм (2,5 см), в которой была пробита выбранная серия отверстий. Расположение и последовательность отверстий позволяли считывающему устройству генерировать необходимые электрические импульсы для вращения двигателей с точным временем и скоростью, что, в сущности, приводило в действие машину так же, как и человек-оператор. Импульсами управлял простой компьютер, у которого в то время не было «памяти». Их часто называли станками с ЧПУ или числовым программным управлением. Программист производил ленту на машинке, похожей на пишущую машинку, очень похожую на старые «перфокарты», используемые в ранних компьютерах, которые служили «программой». Размер программы определялся количеством футов ленты, которые необходимо было прочитать, чтобы произвести конкретную деталь.

Этот патронный станок с ЧПУ 1980-х годов демонстрирует сочетание технологии станка и компьютера, (Из собраний Музея Генри Форда и Гринфилд-Виллидж.)

Этот патронный станок с ЧПУ 1980-х годов демонстрирует сочетание технологии станка и компьютера, (Из собраний Музея Генри Форда и Гринфилд-Виллидж.)

История о том, как компьютеры впервые были связаны с производственным оборудованием, полна интриг и противоречий. Он показывает, насколько тесно переплетались промышленность, университеты и вооруженные силы в ХХ веке. История также демонстрирует, насколько сложно приписать множество инноваций одному человеку или учреждению. Разобраться, кто что делал, когда и с каким влиянием, - сложная задача.

В 1947 году Джон Парсонс возглавил авиационную производственную фирму в Траверс-Сити, штат Мичиган. Столкнувшись с возрастающей сложностью форм деталей и возникающими при этом математическими и инженерными проблемами, Парсонс искал способы сократить инженерные расходы своей фирмы. Он попросил International Business Machine Corp. разрешить ему использовать один из их основных офисных компьютеров для выполнения серии расчетов для нового лопасти вертолета. В конце концов, Парсонс заключил соглашение с Томасом Дж. Уотсоном, легендарным президентом IBM, по которому IBM будет работать с Parsons Corporation над созданием машины, управляемой перфокартами. Вскоре Парсонс также заключил контракт с ВВС США на производство машины, управляемой картами или лентой (например, пианино), которая могла бы вырезать контуры, подобные тем, которые используются в пропеллерах и крыльях. Затем Парсонс обратился к инженерам Лаборатории сервомеханизма Массачусетского технологического института за помощью в проекте. Исследователи Массачусетского технологического института экспериментировали с различными типами процессов управления и имели опыт работы с проектами ВВС времен Второй мировой войны. В свою очередь, лаборатория Массачусетского технологического института увидела в этом возможность расширить свои собственные исследования механизмов контроля и обратной связи. Успешная разработка станков с числовым программным управлением была тогда предпринята университетскими исследователями, стремящимися удовлетворить потребности военных спонсоров.

Уильям С. Претцер

С развитием интегрированной электроники лента была исключена или использовалась только для загрузки программы в магнитную память. Фактически, емкость памяти современных станков с ЧПУ до сих пор иногда называют «ногами памяти».

Современный станок с ЧПУ работает, считывая тысячи бит информации, хранящейся в программной памяти компьютера. Чтобы поместить эту информацию в память, программист создает серию инструкций, понятных машине. Программа может состоять из «кодовых» команд, таких как «M03», которая дает команду контроллеру переместить шпиндель в новое положение, или «G99», которая дает команду контроллеру считывать вспомогательный ввод от некоторого процесса внутри станка. Кодовые команды - это наиболее распространенный способ программирования станка с ЧПУ. Однако развитие компьютеров позволило производителю станков предложить «диалоговое программирование», где инструкции больше похожи на простые слова. В диалоговом программировании команда «M03» вводится просто как «MOVE», а команда «G99» просто «READ». Этот тип программирования позволяет программистам быстрее обучаться и меньше запоминать значения кода. Однако важно отметить, что большинство диалоговых машин по-прежнему читают программы с кодом, поскольку индустрия в значительной степени полагается на эту форму программирования.

Контроллер также предлагает помощь программисту для ускорения использования машины. Например, на некоторых станках программист может просто ввести местоположение, диаметр и глубину элемента, и компьютер выберет лучший метод обработки для создания элемента в заготовке. Новейшее оборудование может принимать инженерные модели, созданные на компьютере; рассчитать правильные скорости инструмента, подачу и траекторию; и производить деталь без создания чертежа или программы.

Современный дизайн и сырье

Материалы

Механические компоненты машины должны быть жесткими и прочными, чтобы выдерживать быстро движущиеся части. Шпиндель обычно является самой прочной частью и поддерживается крупными подшипниками. Независимо от того, удерживает ли шпиндель деталь или инструмент, функция автоматического зажима позволяет шпинделю быстро зажимать и разжимать во время выполнения программы.

Чугун или меганит раньше были предпочтительными материалами для металлообрабатывающих станков. Сегодня в большинстве машин широко используются сварные детали из горячекатаной стали и кованые изделия, такие как нержавеющая сталь, чтобы снизить стоимость и позволить изготавливать рамы более сложной конструкции.

Чугун или меганит раньше были предпочтительными материалами для металлообрабатывающих станков. Сегодня в большинстве машин широко используются сварные детали из горячекатаной стали и кованые изделия, такие как нержавеющая сталь, чтобы снизить стоимость и позволить изготавливать рамы более сложной конструкции.

Сбоку от станка прикреплен магазин с различными инструментами. Рычаг передачи, иногда называемый панелью инструментов, снимает инструмент с станка, помещает его в магазин, выбирает другой инструмент из магазина и возвращает его на станок с помощью инструкций в программе. Типичное время цикла, необходимое для этой процедуры, составляет от двух до восьми секунд. Некоторые машины могут содержать до 400 инструментов в больших «ульях», каждый из которых автоматически загружается по мере выполнения программы.

Станина или рабочий стол станка опирается на «пути» из закаленной стали, которые обычно защищены гибкими ограждениями.

Чугун чугун или Meehanite когда-то был предпочтительным материалом для металлообрабатывающих станков. Сегодня в большинстве станков широко используются сварные детали из горячекатаной стали и деформируемой стали.  Механические компоненты машины должны быть жесткими и прочными, чтобы поддерживать быстро движущиеся части. Шпиндель обычно является самой прочной частью и поддерживается крупными подшипниками. Независимо от того, удерживает ли шпиндель деталь или инструмент, функция автоматического зажима позволяет шпинделю быстро зажимать и разжимать во время выполнения программы. такие изделия, как нержавеющая сталь, позволяют снизить стоимость и позволяют изготавливать каркасы более сложной конструкции.

Механические компоненты машины должны быть жесткими и прочными, чтобы поддерживать быстро движущиеся части. Шпиндель обычно является самой прочной частью и поддерживается крупными подшипниками. Независимо от того, удерживает ли шпиндель деталь или инструмент, функция автоматического зажима позволяет шпинделю быстро зажимать и разжимать во время выполнения программы. такие изделия, как нержавеющая сталь, позволяют снизить стоимость и позволяют изготавливать каркасы более сложной конструкции.

Некоторые машины спроектированы в виде ячеек, что означает, что у них есть определенная группа деталей, для производства которых они предназначены. Сотовые машины имеют большие инструментальные магазины, в которых помещается достаточно инструментов для выполнения всех различных операций с каждой из различных частей, большие рабочие столы или возможность смены рабочих столов, а также специальные положения в контроллере для ввода данных с других станков с ЧПУ. Это позволяет собирать станок с ЧПУ с другими аналогично оборудованными станками в гибкую обрабатывающую ячейку, которая может производить более одной детали одновременно. Группа ячеек, некоторые из которых содержат 20 или 30 станков, называется гибкой системой обработки. Эти системы могут производить буквально сотни различных деталей одновременно с минимальным вмешательством человека. Некоторые из них предназначены для работы днем и ночью без присмотра в так называемом производстве «без света».

Производственный

процесс

До недавнего времени большинство обрабатывающих центров строились производителями станков по спецификации заказчика. Теперь стандартизованная конструкция инструментов позволяет создавать машины для складирования или последующей продажи, поскольку новые конструкции могут выполнять все необходимые операции для большинства пользователей. Стоимость нового станка с ЧПУ составляет от 50 000 долларов за вертикальный центр до 5 миллионов долларов за гибкую систему обработки для блоков цилиндров. Собственно производственный процесс происходит следующим образом.

Сварка основания

- 1 Основание машины отлито или сварено. Затем он подвергается термообработке для снятия напряжений при литье или сварке и для «нормализации» металла для механической обработки. Основание закреплено в большом обрабатывающем центре, а монтажные области для направляющих обрабатываются в соответствии со спецификацией.

- 2 Пути отшлифованы, прикручены болтами и прикреплены к основанию.

Затягивание болтов

- 3 Механизмы, перемещающие станину или шпиндель, называются шариковинтовой передачей. Они преобразуют вращательное движение приводных двигателей в поступательное и состоят из винтового вала и опорных подшипников. Когда вал вращается, опора подшипника следует по спиральным канавкам на валу и производит очень точное линейное движение, которое перемещает либо рабочий стол под шпинделем, либо сам держатель шпинделя. Эти шарико-винтовые передачи привинчены к основанию, а опора подшипника прикреплена болтами к рабочему столу или держателю шпинделя.

Установка шпинделя

- 4 Шпиндель обрабатывается и шлифуется, устанавливается на приводной двигатель, а затем прикручивается к подвижной опоре шпинделя. Каждая ось движения имеет отдельный шарико-винтовой привод и набор путей в большинстве обрабатывающих центров.

Контроллер

- 5 Компьютер или контроллер - это электронный узел, отдельный от остальной части машины. Он имеет корпус с климат-контролем, установленный сбоку на раме или в консоли оператора. Он содержит всю оперативную память, компьютерные платы, блоки питания и другие электронные схемы для управления машиной. Разборная проводка соединяет контроллер с двигателями машины и позиционными суппортами. В

слайды постоянно отправляют информацию о местоположении оси в контроллер, поэтому точное положение рабочего стола относительно шпинделя всегда известно. На передней панели контроллера есть видеоэкран, на котором отображается информация о программе, положении, скорости и подаче, а также другие данные, необходимые оператору для наблюдения за производительностью машины. Также на передней панели расположены клавиши ввода данных, порты подключения данных и переключатели старт-стоп.

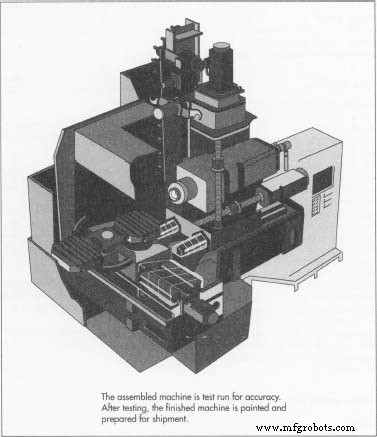

слайды постоянно отправляют информацию о местоположении оси в контроллер, поэтому точное положение рабочего стола относительно шпинделя всегда известно. На передней панели контроллера есть видеоэкран, на котором отображается информация о программе, положении, скорости и подаче, а также другие данные, необходимые оператору для наблюдения за производительностью машины. Также на передней панели расположены клавиши ввода данных, порты подключения данных и переключатели старт-стоп. - 6 Собранная машина прошла тестовый пуск на точность. Каждая машина имеет небольшие физические отличия, которые математически исправляются в операционной системе компьютера. Эти значения коррекции хранятся в отдельной памяти, и машина постоянно их проверяет. Поскольку обрабатывающий центр изнашивается от эксплуатации, эти параметры могут быть откалиброваны для обеспечения точности. После испытаний готовая машина окрашивается и готовится к отгрузке.

Контроль качества

Качество обрабатывающего центра должно быть обеспечено от проектирования до поставки и наладки. Тщательный инструктаж операторов также важен для предотвращения аварии, непреднамеренного столкновения рабочего с инструментом. Сбои могут привести к повреждению инструмента или отказу станка. Многие контроллеры имеют подпрограммы, которые определяют надвигающийся сбой и переводят машину в режим аварийной остановки. Все ЧПУ поставляются с особым обращением, чтобы избежать ударов, и тщательно настраиваются техническими специалистами, прошедшими обучение на заводе. Исходные поправочные коэффициенты записываются для дальнейшего использования. Предоставляются полные руководства по программированию, эксплуатации и техническому обслуживанию.

Будущее

Будущее станков с ЧПУ стремительно растет. Одна из разрабатываемых идей - это паукообразная машина, шпиндель которой подвешен на шести телескопических стойках с шарико-винтовой передачей. Стойки похожи на направляющие в обычной машине, но они круглые, с шарико-винтовой передачей в центре. Движения шпинделя контролируются сложным компьютером, выполняющим миллионы вычислений для обеспечения правильного контура детали. Этот станок, который стоит несколько миллионов долларов на разработку и использование высокоуровневых запатентованных математических методов, обещает выполнять ранее неслыханные операции в области обработки металлов. Развитие компьютеров и искусственного интеллекта сделает станки с ЧПУ будущего быстрее и проще в эксплуатации. Это будет недешево, а цена сложных станков с ЧПУ будет недоступна для многих компаний. Однако это снизит цены на базовые станки с ЧПУ, выполняющие оригинальные трехосные перемещения.

Производственный процесс