Парусник

<час />

Фон

Для людей, которые любят находиться рядом с водой, парусники - это средство передвижения по ее поверхности. Даже когда вода замерзла, ледовые лодки (парусники с полозьями или лопастями на корпусе) могут скользить по льду. Парусник - это вид транспорта, вид отдыха, варьирующийся от простого ремесла до самой сложной гоночной яхты, и даже форма жилья. Огромная яхта с нестандартным оснащением и экипажем - символ богатства. Лодка, рассчитанная на одного человека с крошечным парусом, олицетворяет свободу. Величественный старый корабль-клипер воссоздает исторические сражения, торговлю специями и чаем, а также морские легенды, такие как «Летучий голландец». А залив или озеро, заполненные парусными лодками и белыми шапками с волнистыми облаками, делают картину идеальной для рисования и надолго.

Парусный спорт когда-то был хобби богатых, но наличие свободного времени и больших денег для «среднего» человека сделало парусный спорт одним из самых популярных видов отдыха. Парусные лодки могут быть изготовлены вручную или построены на заводе всех размеров, от дневных парусников и других лодок длиной менее 11 футов (3,4 м) до шлюпки, более крупных одномачтовых парусных лодок, двухмачтовых лодок, называемых ялами, и больших яхт. Яхты созданы по образцу исторических парусных судов, которые называются бригантинами, каттерами, клипперами и шхунами. Лодки, используемые для гонок, специально разработаны с учетом скорости и маневренности, в то время как парусные лодки всех размеров, которые имеют бортовые помещения для пассажиров и экипажа, имеют более прочную конструкцию с большим количеством деталей для обеспечения комфорта. Многие парусники также оснащены бортовыми или подвесными дизельными двигателями на случай, если они затихли (неподвижны из-за отсутствия ветра) или их моряки просто хотят скорейшего возвращения в порт.

Конечно, парусник отличается от других судов своими парусами. Парус - это просто кусок ткани, который используется, чтобы ловить ветер и водить лодку по воде. Большинство современных парусов изготавливаются из полиэфирного волокна дакрон. Поскольку ткань нагревается, чтобы соединить волокна вместе, ветер не может выйти через поры, как в тканой ткани, а поверхность имеет очень низкий коэффициент трения. Паруса из полиэстера также легкие и не растягиваются.

Паруса делятся на две основные категории, а затем на множество подклассов. Две основные категории - это квадратные и треугольные паруса. Квадратные паруса установлены поперек главной оси лодки, чтобы использовать давление ветра для привода лодки. Ветер ударяет только в заднюю или заднюю часть квадратных парусов. Треугольные паруса движутся по той же оси, что и лодка, с носовыми парусами на носу или носу корабля и кормовыми парусами на корме или форштевне. Обе стороны треугольных парусов используются для движения вперед, и их можно регулировать, чтобы наилучшим образом использовать силу ветра.

Подклассы парусов названы в честь частей такелажа, которые их поддерживают, или соседнего оборудования. Мачты - важные идентификаторы. Трехмачтовая парусная лодка имеет фок-мачту, грот-мачту и бизань-мачту (по направлению к форштевню). Одномачтовые лодки имеют только грот-мачту. Двухмачтовые суда могут иметь фок-мачту и грот-мачту или грот-мачту и бизань-мачту, причем бизань-мачта является более короткой из двух. Паруса, названные в честь частей корабля, включают паруса-гафли, паруса с удлиненной головкой, шприц-паруса, а также латинские и тяговые паруса. Паруса также названы для специального использования:летние паруса предназначены для тропических условий, штормовые паруса используются в плохую погоду, гоночные паруса нужны только гонщикам, а крейсерские паруса являются стандартным набором для повседневных условий. Трехмачтовый квадратный такелаж может быть оснащен до 20 парусами с уникальными названиями и назначениями.

История

Шкуры животных использовались в качестве парусов для самых первых лодок и плотов. Египтяне и другие древние люди плели из тростника циновки, чтобы сделать паруса, но египтяне также были первыми, кто сделал тканевые паруса еще в 3300 г. до н. Э. Великие мореплаватели Средиземноморья, такие как финикийцы, плавали под матерчатыми парусами. На протяжении веков паруса, сотканные из различных волокон, таких как конопля, лен, рами и джут, были фаворитами парусных мастеров; но льняное волокно было основным материалом для парусов на протяжении всей эпохи исследований (приблизительно 1450-1650 гг.). Хлопок постепенно вытеснил лен по мере роста выращивания и переработки хлопка. Это была победа гоночной яхты America . в 1851 году, что увенчало высший статус хлопкового паруса. Эта американская яхта победила 14 британских судов в парусной гонке вокруг острова Уайт у южного побережья Англии и стала источником названия гонки на Кубок Америки, величайшей яхтенной гонки в мире.

Сами парусники начинались как одиночные бревна и простые плоты. Более сложные формы корпусов, которые могли бы прорезать воду, возникли в результате использования в военных целях, но также и благодаря торговым морякам, которые построили обширные торговые сети, пересекающие Средиземное море. Когда дневные парусники строились для рыбалки и отдыха, они были, по сути, миниатюрными копиями военно-морских кораблей, таких как шхуны и катера. Сложные яхты, которые были игрушками королевских семей и богатых, также копировали военно-морские парусные корабли. Примерно к 1850 году новая инженерная дисциплина под названием военно-морская архитектура была начата для проектирования эффективных корпусов и других частей парусных лодок в соответствии с законами физики, инженерии и архитектурными принципами. Паруса, такелаж и их влияние на скорость парусных лодок практически игнорировались до 1920 года. С тех пор в их конструкции использовалась аэродинамика. Сегодня модификации сложных судов, таких как лодки, участвующие в гонке на Кубок Америки, основаны на испытаниях в аэродинамической трубе и многих других сложных анализах, применяемых к лодкам, воде, ветру и парусам.

В тех частях мира, где вода замерзает большую часть года, были разработаны ледовые лодки, которые могли скользить по льду, устанавливая его на полозьях или лопастях. Археологи нашли свидетельства существования ледовых судов в Скандинавии, датируемых <небольшим> 2000 годом до нашей эры. Свидетельства очевидцев из Скандинавии, Нидерландов и стран Балтийского побережья, таких как Латвия и Россия, гораздо более свежие, самые ранние из них относятся к семнадцатому веку. В Соединенных Штатах первая известная ледовая лодка в Новом Свете путешествовала вверх и вниз по реке Гудзон в Нью-Йорке в 1790 году. Как и их аналоги в теплой воде, ледовые лодки, участвующие в гонках, называются ледовыми яхтами, а ледовая яхта как признанный вид спорта началась с девятнадцатый век.

Сырье

Производители парусных лодок либо изготавливают детали самостоятельно, либо заказывают их, в зависимости от предполагаемого объема производства. Предметы, которые обычно поставляются специализированными поставщиками, включают мачты, паруса, двигатели и металлическую арматуру. Однако судостроители изготавливают свои собственные корпуса из стекловолокна, а материалы, используемые для литья армированного стекловолокна, включают полиэфирную смолу Gelcote, катализатор для смолы, тканый ровинг из стекловолокна и стекловолокно. Производители, строящие корпуса из дерева, аналогичным образом упорядочивают, состаривают и формируют собственную древесину.

Ровинг - это нитевидный материал, напоминающий мешковину. Он может быть соткан из двухосных, трехосных или трикотажных нитей, а тип ровинга дизайнер определяет в зависимости от запланированного дизайна и веса готовой парусной лодки; парусники варьируются от легких и очень быстрых до прочных и очень мореходных.

Дизайн

Производители обычно выпускают несколько конкретных линеек парусников. Их проекты рисуются и печатаются на чертежах или разрабатываются методами компьютерного дизайна. Когда проект новый, по чертежам изготавливается деревянная заглушка, которая точно соответствует конфигурации внешней части пустого корпуса. Деревянная заглушка отшлифована, отполирована и покрыта гладким покрытием, вроде тефлона судостроителя, с которого можно удалить другие материалы.

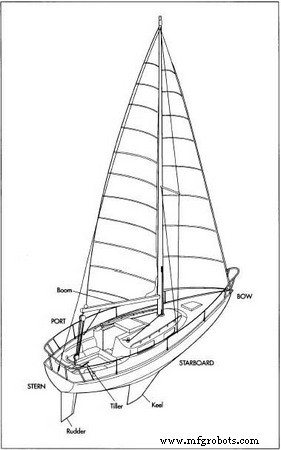

На внешней стороне заглушки образуется плесень; внутренняя часть формы тогда является моделью внешней стороны будущей парусной лодки. Эта форма отлита из стекловолокна и должна  Парусник. быть идеальным. Процесс изготовления заглушки и формы очень дорог, поэтому дизайнеры должны быть уверены в плане на бумаге, прежде чем приступить к строительству заглушки.

Парусник. быть идеальным. Процесс изготовления заглушки и формы очень дорог, поэтому дизайнеры должны быть уверены в плане на бумаге, прежде чем приступить к строительству заглушки.

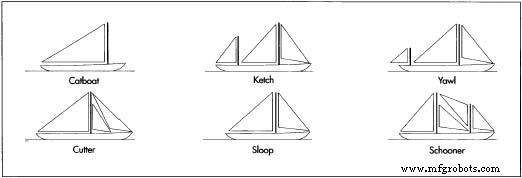

После того, как форма завершена и одобрена, она готова к использованию в дублировании парусных лодок этой конструкции. План проекта, вилка и форма используются для расчета количества и  Примеры различных типов ригов. виды оборудования на парусник и палубу, двигатели, паруса, оснащение любого интерьера. Эти изделия заказываются у специализированных поставщиков до начала производства.

Примеры различных типов ригов. виды оборудования на парусник и палубу, двигатели, паруса, оснащение любого интерьера. Эти изделия заказываются у специализированных поставщиков до начала производства.

Производственный процесс

Производимые парусники обычно варьируются от дневных парусников длиной 11 футов (3,4 м) до 28 футов (8,5 м), а иногда и более длинных роскошных судов, оснащенных дизельными двигателями и жилыми помещениями. Описанный ниже процесс предназначен для строительства небольших судов из стекловолокна, но некоторые замечания относятся к более крупным вариантам.

Корпус

-

Строительство корпуса парусника начинается снаружи внутрь. Контактная поверхность внутри формы является внешней стороной корпуса. Форма покрыта разделительным агентом - антипригарным покрытием, которое поможет отделить корпус парусника от формы, когда корпус будет готов. Цветной пигмент наносится внутрь формы; По сути, «покраска» - это первая часть парусника, которую нужно сделать, хотя пигмент проникает во внешние стекловолокно и смолу. Парусники могут быть окрашены в разные цвета радуги благодаря разнообразию доступных пигментов.

Кожаная оболочка лодки сделана из 4-5 унций (124-156 г) выдувного стекловолокна, напоминающего сахарную вату. В отличие от ровинга, который будет описан ниже, стекловолокно для кожевенного покрытия представляет собой стекловолокно с произвольными прядями, которое выдувается и затем распределяется вручную. Обшивка имеет толщину около 5 мил (0,005 дюйма; 0,13 мм), но этого достаточно, чтобы рисунок ровницы не просачивался насквозь, чтобы его можно было обнаружить на внешней отделке парусника. Гелькот применяется для упрочнения стекловолокна. Эта химическая смола вступает в реакцию с катализатором, который вызывает химическую реакцию, превращающую гибкое стекловолокно в твердый материал.

- Тканый ровинг из стекловолокна массой 24 унции (746 г) кладут на кожух. Слои ровинга раскатываются вручную и связываются вместе для усиления и наращиваются для получения толщины и прочности. Его также прижимают и придают ему форму по отношению к внешним слоям и самой форме. Снова наносится гелькот, чтобы начать отверждение стекловолокна. Смолу и катализатор распыляют тщательно отмеренной струей до тех пор, пока ровинг не станет насыщенным. После нанесения гелькота у работников стекловолокна есть 30-40 минут, чтобы закончить манипулирование стекловолокном, пока оно находится в состоянии, напоминающем тесто для печенья, и прежде чем оно начнет затвердевать. Процесс наращивания стекловолокна и распыления на смолу и катализатор выполняется в помещении с регулируемой температурой, в котором поддерживается температура 72 ° F (22,2 ° C). Рабочие ламинируют стеклопластиком половину корпуса (то есть одну сторону парусника) за раз. Затем каждая половина затвердевает в течение 24 часов, чтобы катализатор завершил свое химическое превращение.

- Первые слои оставшейся половины парусника ламинируются и отверждаются, а затем рабочие возвращаются к первой стороне, чтобы продолжить добавление дополнительных слоев для утолщения корпуса. Лодки размером от 18 до 24 футов (от 5,5 до 7,3 м) обычно состоят из трех слоев ровинга. В процессе «остекления» лодки к корпусу добавляются ребра жесткости. На дно пустого корпуса укладываются участки предварительно вырезанной и формованной морской фанеры. По мере увеличения толщины ровницы фанера застекливается; смола и катализатор укрепляют фанеру, превращая ее в структурные компоненты стекловолокна. В зависимости от конструкции и размера парусника компоненты из фанеры могут состоять из системы стрингеров, нервюр и переборок, которые укрепляют лодку против ударов и изгибающих сил волн.

- В другой части остекления строится палуба парусника. Изготовлена соответствующая форма для деки. Как и крышка обувной коробки, она надевается поверх открытого корпуса и механически фиксируется на месте. Палуба из стекловолокна изготавливается точно таким же способом. Разделительный агент наносится на нижнюю сторону формы для деки (верхняя сторона деки), наносится пигмент и распыляется поверхностное покрытие из выдувного стекловолокна с последующим нанесением смолы и катализатора. Слои палубы состоят из ровинга из стекловолокна, секции жесткости из морской фанеры застеклены на место, а специальные арматуры ламинируются там, где оборудование или крепежные детали проходят через палубу. Детали усиления изготавливаются из морской фанеры или алюминия.

- После завершения ламинирования стекловолокном как корпуса парусника, так и соответствующей палубы, тщательно отвержденные секции вынимаются из форм. Между формой и секцией из стекловолокна вбивается деревянный клин, и секция выскакивает наружу. В качестве альтернативы форма и секция погружаются в воду, и давление воды между двумя частями выталкивает секцию из стекловолокна. Цепная лебедка используется для подъема секции из формы и помещается на сборочную тележку, чтобы рабочие могли легко перемещаться и получать к ней доступ.

-

Фаза сборки начинается с «зеленой обрезки» - процесса, в ходе которого удаляются кусочки высыхания (стекловолокно и излишки смолы). Секции палубы и корпуса парусника шлифуются и очищаются, все кромки проверяются на гладкость, а все стыки проверяются на точность посадки. Очевидно, что для больших лодок требуется гораздо больше этапов сборки, чем для однодневных парусников. Если лодка больше 22 футов (6,7 м) в длину, она будет оборудована облицовкой кабины, внутренней облицовкой, каютами, гостиными и зонами, туалетами (называемыми на лодках головными уборами) и спальными зонами. Обычно большие корабли изготавливаются по индивидуальному заказу, и эти системы изготавливаются из дерева.

Участник Кубка Америки.

Участник Кубка Америки. Джон Кокс Стивенс, богатый брокер по недвижимости из Нью-Джерси и спортивный промоутер, возглавил организацию Нью-Йоркского яхт-клуба в 1844 году. В качестве коммодора NYYC в 1850 году он организовал синдикат из пяти других членов клуба, который поручил Уильяму Х. Брауну. построить гоночную яхту. Следуя дизайну Джорджа Стирса, Браун закончил America в 1851 году, когда Стивенс принял приглашение британской королевской яхтенной эскадрильи принять участие в гонке вокруг острова Уайт. Матч против 17 опытных британских лодок, America начал плохо, но закончил с командным преимуществом и выиграл приз - серебряный кубок в 100 гинеев. Стивенс принял трофей и хранил его в своем имении. После его смерти в 1857 году Кубок стал доверительным фондом NYYC.

Впервые Кубок был оспорен в 1870 году на 113-футовой (34-метровой) английской шхуне Cambria, Защитник США, Мэджик, выиграл гонку на 35 миль (56 км). В течение следующих 132 лет Америка Кубок остался в США. Он был утерян Австралии в 1983 году. Австралия II бросил вызов Свободе с Деннисом Коннором в роли шкипера. На следующей гонке в 1986 году Коннор выиграл Кубок Соединенных Штатов на борту «Звездно-полосатого». В 1995 году Кубок снова был проигран Новой Зеландии, которая в 2000 году стала единственной страной, кроме США, дважды выигравшей кубок. Следующий вызов для Америки Кубок установлен на 2003 год.

- Далее устанавливается сантехника. Используется гибкая труба. Шланги необходимы от резервуаров с пресной водой, в которых хранится вода для туалетов и душевых (опять же, на более крупных судах), а также требуются обратные шланги для возврата грязной воды в бортовой резервуар для сточных вод. Электрические линии устанавливаются в соответствии с требованиями электротехнических норм. Затем в парусную лодку устанавливаются двигатели (если есть) и механическое оборудование. Если на лодке есть бортовой двигатель, он устанавливается на опоры двигателя, которые устанавливаются на стрингерах - конструктивных частях корпуса. Карданный вал и гребной винт закреплены на месте, а органы управления двигателем подключены.

- Полированная и обшитая зелеными палуба переворачивается и надевается на корпус. Сначала выполняется «сухая посадка», чтобы убедиться, что палуба по-прежнему плотно прилегает к корпусу. Механические крепления из нержавеющей стали пропускаются через соответствующие усиленные секции палубы и корпуса. Перед фиксацией палубы на место наносится герметичный герметик, специально разработанный для морского строительства. Затем крепежные детали затягиваются механически. Палубное оборудование установлено. Оборудование может включать лебедки и поворотные блоки для намотки тросов и парусов, рельсы, стойки и другие элементы. Установка фурнитуры - важный показатель качества парусника; Само оборудование, а также опорные пластины, стопорные гайки и болты должны выдерживать интенсивное использование и сильное воздействие воды. Фурнитура - очень дорогая часть постройки парусника; Одна лебедка для яхты, сделанной для гонки на Кубок Америки, может стоить 20 000 долларов.

- Мачта - последнее добавленное крупное оборудование. Внутри корпуса установлен деревянный брусок или башмак, называемый скинией, в качестве сиденья для мачты. Мачты обычно изготавливаются из алюминия для облегчения веса. Когда мачта устанавливается на скинии, для удержания мачты на месте используются тросы, называемые подпорками. Стойки сделаны из проволоки из нержавеющей стали и подходят для каждой яхты. производители обычно делают свои собственные стойки для обеспечения правильного натяжения для стабилизации мачты.

- Все провода (если есть) для электрических соединений и шланги для водопровода (если есть) подключены и проверены. Если парусник имеет размеры и конструкцию с окнами в каюте, то на корпус кладут шаблоны и вырезают очертания иллюминаторов. По краям проемов добавляют герметик, а в проемы устанавливают окна, состоящие из рам и стекла. Для надежных уплотнений наносится дополнительный герметик. Роспись фасада проверяется на наличие следов или следов и детализируется. Наносятся акценты, а для полос и других украшений добавляется художественная лента. Также добавлены декали, нумерация и информация о производителе.

Паруса

- Паруса производят парусники, обладающие высокой квалификацией в дизайне и свойствах материалов. Изготовитель парусной лодки может предоставить изготовителю паруса план, или мастер может измерить оснастку лодки и спроектировать паруса на его основе. Математика входит в конструкцию паруса при оценке растяжения паруса при приложении давления ветра, и рассчитывается кривизна поверхности каждого паруса. Эта кривизна называется осадкой паруса, и она обеспечивает поступательное движение от ветра точно так же, как изогнутые крылья самолета обеспечивают подъем. Мастерская парусного мастера (называемая парусным чердаком) является важным инструментом, потому что планы каждого паруса обрисованы мелом на полу и в полном масштабе. Ткань, обычно это полиэстер, накладывается на план, и контуры переносятся на ткань. Каждая форма паруса пронумерована.

- Паруса вырезаются в соответствии с нанесенными на них размерами. Паруса состоят из нескольких частей, которые сшиты вместе с парусным шпагатом - специализированным волокном, которое прочнее обычной нити. Когда швейная игла заправлена в парусный шпагат, шпагат скручивается, чтобы добавить прочности, и наносится воск, чтобы шпагат удерживал это скручивание.

- После того, как все части каждого паруса сшиты вместе, к тем частям паруса, которые будут испытывать наибольшую нагрузку, добавляется усиление. К каждому углу добавлены нашивки (подкрепления), а по переднему краю (так называемой передней шкаторине) и подошве паруса пришита тесьма (утолщенная кромка). Когда тейблинг завершен, веревки также вшиваются внутри передней и нижней кромок паруса, чтобы укрепить эти части паруса от растяжения.

- Наконец, к каждому парусу прикрепляются фурнитура и аксессуары. Сюда могут входить металлические горки, люверсы и рифы, в зависимости от конструкции лодки и назначения паруса. Паруса отправляются производителю парусных лодок, а комплекты хранятся на яхтах, которым они принадлежат.

Контроль качества

Контроль качества - это непрерывный процесс. Вся фурнитура и материалы, полученные от сторонних поставщиков, проверяются при получении. Такие элементы, как электрическая проводка, проходят стендовые испытания перед установкой на лодке, проверяются сразу после установки и снова проверяются во время окончательной проверки качества.

Такие особенности, как остекление корпуса из стекловолокна, предъявляют критические требования к температуре и размещению. Гелькот наносится на указатель, потому что он не может быть слишком толстым или слишком тонким. Чрезмерное каталитическое действие смолы приводит к возникновению высоких внутренних температур в материале, и с ним нельзя работать. Если катализировать не удается, смолу придется откалывать - дорогостоящий и трудоемкий процесс. Ошибки при проектировании толщины стекловолокна и размещения оборудования, а также такие ошибки в конструкции влияют на вес и баланс яхты, а также на то, как она будет сидеть на воде; если баланс нарушен, статический крен лодки будет неправильным.

Детали также важны, и проверки контроля качества планируются, поэтому они немедленно исправляются. Неисправленную ошибку в корпусе может быть нелегко обнаружить после того, как палуба закреплена на месте. Окончательная проверка качества должна выявить только незначительные проблемы, такие как крошечные изъяны внешнего вида, которые быстро устраняются.

Побочные продукты / отходы

Производители парусных лодок обычно не производят побочные продукты и, как правило, специализируются на нескольких тесно связанных направлениях. Только самые крупные компании имеют гораздо более широкий ассортимент продукции; их более крупное производство позволяет сэкономить на масштабе при закупке оборудования и других расходных материалов, которые, по всей видимости, дают им преимущество перед более мелкими строителями. Однако мелкие строители знают, что они хвастаются созданным с любовью продуктом, и они готовы покупать меньшие количества (и при этом меньше тратить) в пользу нестандартного качества.

Отходы - это второстепенная проблема. Большинство материалов можно переработать, и бизнес требует такого строгого контроля качества, что отходы сводятся к минимуму за счет тщательной обработки. Напротив, безопасность является серьезной проблемой. Тридцать лет назад производство парусных лодок было нерегулируемым, и многие судостроители занимались "кустарным промыслом" на своих задних дворах. Правила сделали это практически невозможным. Рабочие обучены вопросам безопасности, особенно связанным с качеством воздуха, и они должны носить респираторы на протяжении всего строительства корпусов из стекловолокна из-за дыма, образующегося в процессе катализирования. Воздух, выбрасываемый из здания, также должен контролироваться в соответствии с правилами Агентства по охране окружающей среды США (EPA). Рабочие носят костюмы Tyvex для защиты от разбрызгивания, а химические вещества хранятся и утилизируются в соответствии с нормативными требованиями.

Будущее

Парусники - символы красоты и свободы. Это очень желанные формы отдыха и символы успеха, независимости и свободного времени. Periods when the economy is strong lead to greater sailboat production and more sails visible on local bodies of water. A sailboat as a retirement home is the dream of many. The variety of sizes of sailboats suits them to a similar variety of lifestyles. All of these aspects seem to insure the future of the sailboat. They are a simple, elegant, and ancient form of transportation made modern; they also provide opportunities for people to enjoy that unique environment where the wind meets the water.

Производственный процесс

- Что такое VMC Machining?

- Руководство по лазерной маркировке алюминия

- Сварка MIG против сварки TIG

- Руководство по лазерной маркировке

- Рекомендации по высокопроизводительной швейцарской обработке

- Руководство по созданию прототипов с ЧПУ

- Понимание процесса изготовления вала

- Электрополировка против пассивации

- Что такое пассивация нержавеющей стали?

- Реализация Интернета вещей идет в ногу со временем