Каска

<час />

Промышленная каска - это шлем, который надевают для защиты головы рабочего от падений или ударов острыми или тупыми предметами. Типичные пользователи - это рабочие-строители, ремонтники и складские рабочие.

Фон

Хотя 20 миллионов американцев носят каски во время работы, каждый год происходит около 120 000 травм головы на рабочем месте, и почти 1500 из них заканчиваются смертельным исходом. При правильном ношении каска обеспечивает два типа защиты. Его твердая оболочка сопротивляется проникновению острых предметов. А его система подвески уменьшает последствия локального удара, распределяя силу по более широкой области. Самый распространенный тип подвесной системы, сеть ремней, соединенных с оголовьем, прикрепленным к шлему, удерживает оболочку на расстоянии не менее 1,25 дюйма (3 см) от головы пользователя.

В 1997 году Американский национальный институт стандартов (ANSI) пересмотрел свои стандарты производительности для каски. Хотя соответствие стандартам является добровольным, большинство производителей предпочитают соблюдать их, чтобы маркировать свою продукцию как обеспечивающую определенный класс защиты. В соответствии со стандартами 1997 года каски Типа I обеспечивают определенные уровни защиты от ударов и проникновения в макушку головы; Каски типа HI также обеспечивают определенный уровень защиты от ударов и проникновения в сторону головы. Три обозначения класса указывают на степень, в которой каска защищает владельца от электрического тока. Каски, соответствующие требованиям ANSI, также должны соответствовать критериям воспламеняемости.

Помимо соответствия производственным спецификациям, за касками необходимо надлежащим образом ухаживать, чтобы обеспечить их постоянную эффективность. Одним из требований для утверждения ANSI является то, что к каждой каске прилагается буклет с инструкциями, в котором объясняется, как ухаживать за шлемом, как проверить его на наличие признаков повреждений и как убедиться, что он подходит правильно. Даже при надлежащем уходе и отсутствии повреждений каску следует заменять через пять лет использования.

История

Стальной шлем, который Эдвард Буллард привез домой с Первой мировой войны, был больше, чем сувенир. Его головной убор оленя послужил вдохновением для революции в области промышленной безопасности. В течение 20 лет отец Булларда продавал оборудование золотодобытчикам и добытчикам меди. Шахтерам, которые носили шляпы, похожие на современные бейсболки, с полями из твердой кожи с лакировкой, требовалась дополнительная защита от падающих предметов. В 1919 году Буллард запатентовал «сваренную вкрутую шляпу», которая была сделана с использованием пара для пропитывания холста смолой, склеивания нескольких слоев вместе и изменения формы. В том же году ВМС США обратились к компании Bullard с просьбой разработать какую-то защиту головы для рабочих верфи, и использование каски стало распространяться. Вскоре Буллард разработал внутреннюю систему подвески, чтобы сделать шляпу, сваренную вкрутую, более эффективной.

В 1933 году началось строительство моста Золотые Ворота Сан-Франциско. Главный инженер проекта Йозеф Штраус стремился сделать рабочее место максимально безопасным. Он установил сети безопасности - нововведение, которое спасло 19 жизней на проекте. И он стал первым руководителем, потребовавшим от рабочих носить каски. Сотрудничая со Strauss для удовлетворения потребностей на рабочем месте, Буллард разработал специальную каску для пескоструйных аппаратов; она закрывала их лица, обеспечивала окно для обзора и использовала систему откачки, чтобы подавать свежий воздух в вольер. В 1938 году были представлены алюминиевые каски, обеспечивающие повышенную долговечность при меньшем весе, хотя их нельзя было использовать там, где важна была электрическая изоляция. В 1940-х годах стекловолокно стало популярным для изготовления каск, но десятилетие спустя его в значительной степени заменили термопласты (пластмассы, которые становятся мягкими и легко поддаются формовке при нагревании).

Изменения в процедурах тестирования ANSI в 1997 году открыли дверь для разработки каски с вентиляционными отверстиями для охлаждения головы пользователя. В следующем году первые вентилируемые шляпы были произведены в США. В конце 1990-х производители стремились сделать каски более привлекательными, украсив их логотипами спортивных команд. Одна компания даже выпустила одобренную ANSI модель в форме ковбойской шляпы.

Аксессуары к каскам становятся все изощреннее. Общие аксессуары включают прозрачные маски для лица, солнцезащитные козырьки, звукопоглощающие ушные вкладыши и тканевые вкладыши, поглощающие пот. Последние инновации совершили поворот в области высоких технологий, представив такие насадки, как пейджеры, радиоприемники AM-FM и рации. Цифровой пакет, представленный в 1997 году, связывает камеру видеокамеры на шляпе с портативным компьютером и обеспечивает смотровой экран, установленный на козырьке.

Сырье

В зависимости от предполагаемого использования и производителя современные каски могут быть изготовлены из термопласта, такого как полиэтилен или поликарбонатная смола, или из других материалов, таких как стекловолокно, пропитанный смолой текстиль или алюминий. Благодаря своей прочности, легкости, простоте формования и непроводимости электричества полиэтилен высокой плотности (HDPE) используется в большинстве промышленных шлемов. Система подвески для промышленных шлемов состоит из полос тканой нейлоновой тесьмы и лент из формованного полиэтилена высокой плотности, нейлона или винила. Вместе с системой ремешка на подвеске в большинстве каск типа II используется вспененный вкладыш из пенополистирола (EPS).

Подушечки для бровей, прикрепленные к передней части оголовья шлема, повышают комфорт пользователя. Для изготовления надбровных подушек используются различные материалы, в том числе винил на вспененной основе, хлопок на вспененной основе. махровая ткань и специальные волокна (например, CoolMax или Sportek), предназначенные для впитывания пота в спортивной одежде и аксессуарах.

Производственный процесс

Следующее ниже описание производства промышленных каски типа I в значительной степени основано на производственных технологиях одного крупного производителя. Однако некоторые детали были расширены, чтобы включить варианты, используемые другими производителями.

Оболочка

- Выбрана подходящая форма оболочки для производимой модели. После регулировки шкалы даты изготовления внутри формы, форма помещается в пресс для литья под давлением. К пресс-форме подсоединены электрические линии, а также линии, по которым течет охлажденная вода, которая охлаждает пресс-форму.

- Гранулы полиэтилена высокой плотности вытягиваются из загрузочного бункера с помощью вакуумной системы. Гранулы красителя извлекаются из другого загрузочного бункера и смешиваются с гранулами HDPE в соотношении от 4% до 96%. Затем вакуумная система передает смесь гранул в пресс для литья под давлением.

- В прессе гранулы нагреваются до их плавления. Расплавленный пластик вводится в форму для формирования оболочки каски. Пресс открывает форму и выталкивает оболочку на конвейерную ленту.

- Рабочий поднимает оболочку и отрезает литник (комок, образовавшийся в месте попадания расплавленного пластика в форму). Рабочий наклеивает этикетку внутрь скорлупы; этикетка идентифицирует производителя и соответствующие обозначения типа и класса ANSI. Система подвески.

- Производятся комплектующие к подвесной системе. Машины для литья под давлением образуют повязки на голову, пластиковые «ключи», которые будут использоваться для прикрепления системы подвески к корпусу, а также нейлоновые ленты и шестерни для храпового механизма, которые позволят регулировать размер оголовья в соответствии с потребностями пользователя каски. Нейлоновая тесьма (0,75–1 дюйм [1,9–2,5 см]

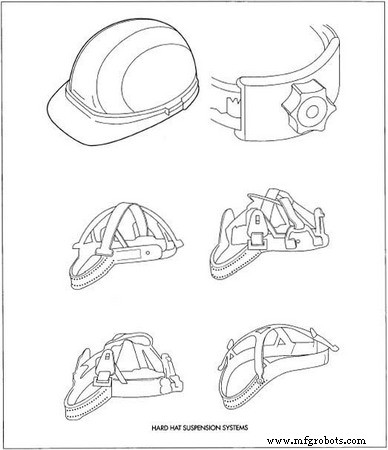

Различные типы систем подвески каски помогают уменьшить последствия удара по голове, распределяя силу это на более широкой территории. шириной) из больших катушек подается в отрезную машину, которая производит полосы соответствующей длины (примерно 15 дюймов [38 см]). На высекальном станке производятся надбровные дуги.

Различные типы систем подвески каски помогают уменьшить последствия удара по голове, распределяя силу это на более широкой территории. шириной) из больших катушек подается в отрезную машину, которая производит полосы соответствующей длины (примерно 15 дюймов [38 см]). На высекальном станке производятся надбровные дуги. - Рабочий продевает один конец ремня через прорезь на конце ключа. Рабочий загибает конец ремешка и пришивает его к ремешку с помощью петельной машины, закрепляя ключ в петле ремешка. Тот же процесс повторяется на другом конце ремешка.

- В зависимости от производимой модели соответствующее количество (4, 6 или 8) нейлоновых ремней расположено в виде звезды на держателе, и они прикреплены друг к другу линией строчки на переходнике. точка. В качестве альтернативы они могут быть продеты через круглую подушечку с прорезями (называемую подушкой для короны), которая будет лежать на верхней части головы пользователя.

- Рабочий вставляет оба конца повязки в храповой механизм.

- Рабочий прикрепляет налобную накладку к передней части повязки, загибая ее язычки на повязку и зацепляя прорези в налобной подушке над узелками, выступающими из повязки.

- Рабочий прикрепляет ленты ремня к оголовью, совместив прорези на клавишах с выступами на повязке. На шеститочечной системе подвески к оголовью прикреплены только четыре ключа; два других ключа прикрепляются только к корпусу каски.

- Буклет с инструкциями и узел подвески помещаются внутри шляпы, а эти компоненты помещаются в пластиковый пакет и коробку для транспортировки. После покупки пользователь прикрепит подвеску к корпусу, вставив ключи в пазы.

Контроль качества

Образец каски из каждой партии или производственной смены откладывается для тестирования в соответствии с критериями ANSI. Некоторые образцы охлаждаются до 0 ° F (-18 ° C) в течение двух часов перед тестированием, а другие нагреваются до 120 ° F (49 ° C) в течение двух часов перед тестированием. Испытание на удар типа I включает падение стального шара весом 8 фунтов (3,6 кг) с высоты 5 футов (1,5 м) на верхнюю часть шляпы, когда он сидит на форме головы; не более 1 000 фунтов (4400 Н) пикового усилия может передаваться на форму головы, и не более 850 фунтов (4 000 Н) средней силы. Испытание на проникновение типа I включает падение стального пенетратора весом 2,2 фунта (1 кг) под углом 60 на верхнюю часть шляпы с расстояния 8 футов (2,4 м); он не должен касаться формы головы. Кроме того, испытания типа II на удар и проникновение включают падение голов в шлемах на стальные наковальни и заостренные стальные пенетраторы.

Согласно более ранним стандартам ANSI, электрическая проводимость проверялась путем измерения силы тока в водоемах внутри и снаружи шляпы. С 1997 года испытание проводится с использованием металлической фольги на противоположных поверхностях. Испытание на проводимость проводится на образце, который уже выдержал испытание на удар. Самый строгий критерий (для обозначения наивысшего класса) требует, чтобы шляпа выдерживала 20 000 вольт в течение трех минут при токе утечки не более девяти миллиампер с последующим воздействием 30 000 вольт без допустимого прожога. Для испытания на воспламеняемость каску помещают на голову и подвергают воздействию пламени при температуре 1550 ° F (843 ° C) в течение пяти секунд. Через пять секунд после снятия испытательного пламени на шлеме не должно быть видимого пламени.

Будущее

Технологии производства будут усовершенствованы, возможно, с большей степенью автоматизации, если удастся спроектировать эффективные машины. Этому могут способствовать изменения конструкции шлема, например устранение необходимости пришивать подвесные ремни.

Производители надеются найти новые материалы, обладающие лучшими качествами. Помимо прочности и небольшого веса, они стремятся к устойчивости к нагреванию, химическим веществам и ультрафиолетовому излучению.

Производственный процесс

- JIS G4802 Марка CS75 полная твердость

- JIS G4802 Марка CS85 полная твердость

- JIS G4802, класс CS95, полностью твердый

- JIS G4802 Марка CS30 полная твердость

- JIS G4802 Марка CS35 полная твердость

- JIS G4802 Марка CS40 полная твердость

- JIS G4802 Марка CS45 полная твердость

- Родий (Rh) твердый

- Платина (Pt) твердая

- CuZn37 Жесткий