Хорошо, что не пошло вместе:руководство по инженерным деталям, подходящим

Изготовление деталей, которые подходят друг к другу, на самом деле является одним из ключевых результатов консультационных услуг по разработке продуктов с полным спектром услуг. Конечно, люди хотят, чтобы он хорошо выглядел и соответствовал всем нормативным требованиям, но он абсолютно должен иметь возможность хорошо и последовательно собирать и соединять друг с другом.

Часто сначала что-то идет наперекосяк из-за того, что не удается решить, как детали будут разводиться и появятся линии разъема, где требуются критические или контролирующие подгонки или особенности подгонки, и не выполнить разумный анализ допусков, чтобы понять предстоящую задачу. При всем волнении, которое сопровождает разработка продукта, нельзя упускать из виду эти ключевые детали установки, но часто это происходит.

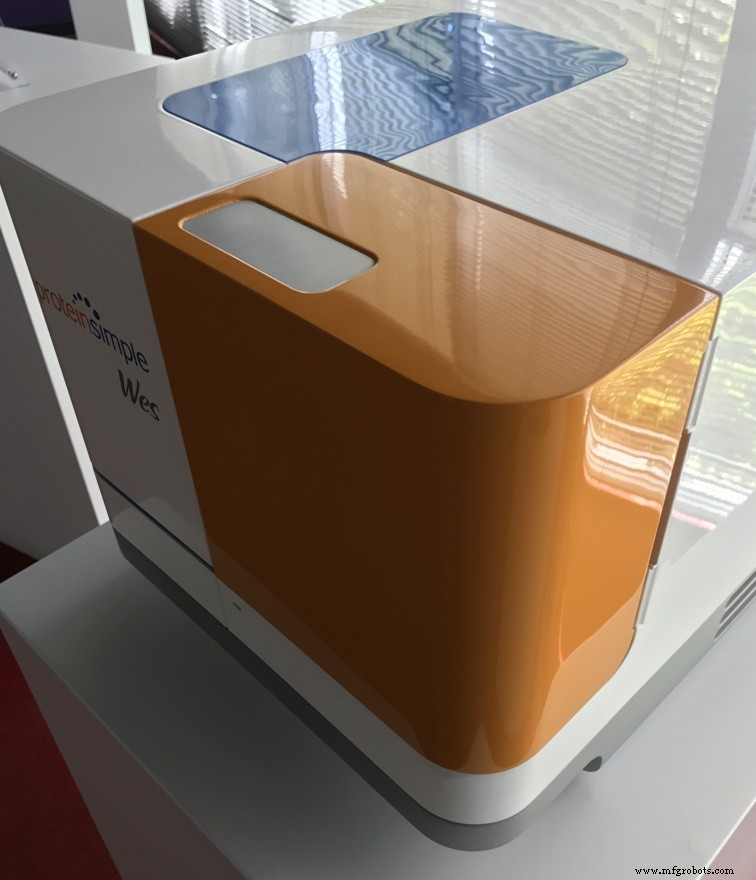

Линии разрыва частей на самом деле являются ключевой особенностью дизайна, которая может улучшить внешний вид продукта, но они также могут повредить ему, если они закончены или излишне обременительны. Следует иметь в виду, что линии разделения могут быть скрыты за кадром того, как продукт выглядит снаружи, или они могут быть обусловлены разрывами цвета и текстуры на внешней оболочке или даже использоваться для обозначения зон взаимодействия.

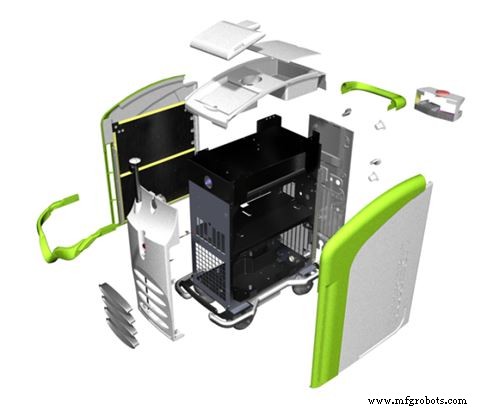

Производственные решения иногда также могут влиять на детали производственной линии. Изготовление формованных деталей требует меньших затрат, если металлический сердечник инструмента, часть инструмента, которая образует внутреннюю часть пластмассовой детали, можно вытащить прямо из внутренней части пластмассовой детали без дополнительных боковых действий, скольжения или подъемников в корпусе. инструмент. Частичные швы в середине основных визуальных поверхностей или в точках контакта с пользователем также обычно нежелательны. Элегантные решения обычно приходят, когда вся команда разработчиков продукта (дизайнер, инженеры и производители) собираются вместе и обсуждают разделение части на ранней стадии.

Кроме того, имейте в виду, что детали, полученные литьем под давлением, особенно по мере их увеличения, будут склонны к усадке и деформации в цикле после впрыска, поэтому две части, соединенные вместе, только усугубляют это. Если детали жесткие, то ребра и нахлест в точках встречи затрудняются для выравнивания двух частей. Чем длиннее или сложнее шов, в котором встречаются две части, или тем более плотно они предназначены, чтобы соответствовать всем, усложняет задачу, затрудняя доставку повторяемых высококачественных продуктов, и это происходит до того, как будет добавлена третья часть. к перекрестку. Да, тщательный анализ геометрии отдельных деталей и хорошая конструкция пресс-формы с анализом потока в пресс-форме могут помочь уменьшить деформацию детали, но не устранить ее, а некоторые конструкции имеют детали, которые необходимы или желательны, которые в любом случае будут раздвигать ограничения на литье под давлением. Поэтому, как бы хорошо ни складывались части в виртуальном мире, в реальном мире будут возникать другие проблемы, и обычно некоторые из них не ожидаются.

Именно здесь решающее значение имеет решение о том, где действительно необходимы критические посадки, и решение, идти ли по пути ненужной сложности без ценности. Часто раскрытие (запланированный и контролируемый зазор) между двумя частями или перекрытие поверхностей двух частей или локализованные позиционирующие ребра и более прямолинейное движение части к границам детали могут иметь большое значение для обеспечения хорошего внешнего вида, меньшей стоимости и более короткого времени. на рынок для нового продукта. Если нулевой откос или подгонка линии к линии действительно необходимы для внешнего вида, тогда команда должна столкнуться с дополнительными проблемами прямо перед установкой ключевых проблем выравнивания и функций контроля, ранней проверки формовщика для выявления деформации в деталях, планирования дополнительных деталей приспособление для управления формой после пресс-формы, и общее увеличение стоимости добавленных деталей снизило прибыль.

Все эти проблемы могут быть не полностью поняты, если на ранней стадии не будет проведена должная осмотрительность в отношении толерантности. Все детали будут иметь диапазон, в котором их размер будет варьироваться, и сборка деталей на деталях будет складывать различия, иногда смещая друг друга, а иногда усугубляя ситуацию. Кроме того, просто нахождение результатов исследования толерантности, которые показывают только то, насколько плохие вещи могут меняться, - это еще не конец. Должен быть проведен тщательный анализ и продумано, где можно спроектировать несоосность или сделать меньшую проблему с производственными вариантами. Мы обнаруживаем, что многие компании, новые или уже существующие, на самом деле не проводили тщательных исследований допусков своих конструкций, и они задаются вопросом, почему они имеют такие вариации в производстве. Правильный учет формы и положения деталей, не говоря уже о разумных ожиданиях в отношении изготовления деталей, необходим для стабильного качества продукции. Во многих случаях огромное количество частей, которые, как ожидается, будут работать вместе для достижения некоторого согласования или законченного вида, как назначено никогда не видавшимся системным инженером или маркетологом, явно нереально, а в некоторых случаях все еще остается ненужная дискуссия о том, чтобы просто потратить больше деньги на изготовление деталей с более высокими допусками. В этом нет необходимости, если некоторые детали, вносящие вклад в стек допусков, могут быть удалены из приводной подгонки сопрягаемых деталей. Если можно использовать ключевую раму или другие способы монтажа, чтобы лучше выровнять деталь по установке. В процессе проектирования может потребоваться немного больше времени, но это будет ничто по сравнению с головной болью от несогласованных результатов на начальном этапе производства и задержками, связанными с попытками исправить что-то на поздних этапах разработки.

После того, как будет реализован более простой набор конструктивных особенностей и контролируемых допусков взаимодействий, подгонка деталей корпуса, будь то деталь к детали, крепежные элементы на подрамниках или стратегия сборки с акцентом на ключевые места подгонки, все равно будет важна при необходимости предусмотреть соответствующие зазоры и точки соприкосновения основных деталей с монтажными поверхностями для обеспечения правильного позиционирования. Иногда это немного похоже на трехмерную головоломку, но важно помнить, что для каждой линии, подходящей для какой-либо другой линии, соответствие линии может бороться с ней или вывести деталь из положения, и это может произойти только тогда, когда часть на большой или малой стороне диапазона допуска. Опять же, наличие стратегии, в которой детали соединяются с ключевыми точками соприкосновения и жесткими креплениями, является ключевым моментом, и во многих случаях это может быть, так сказать, за кулисами, оставляя видимым небольшой, но постоянный шов, перекрытие или раскрытие детали.

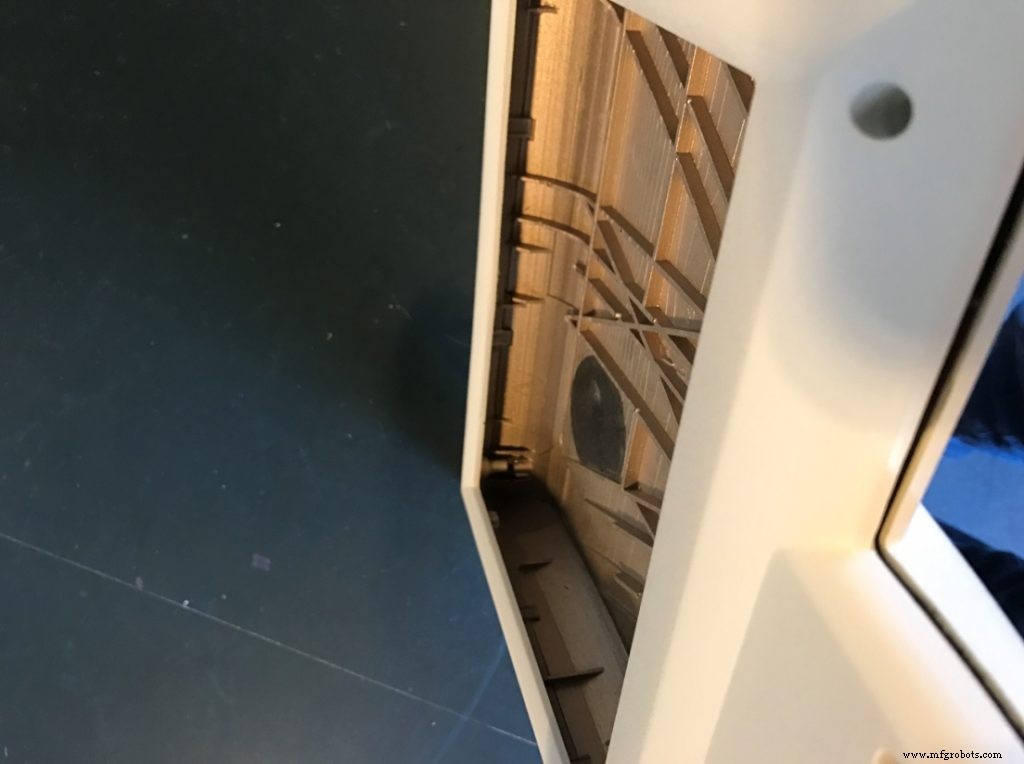

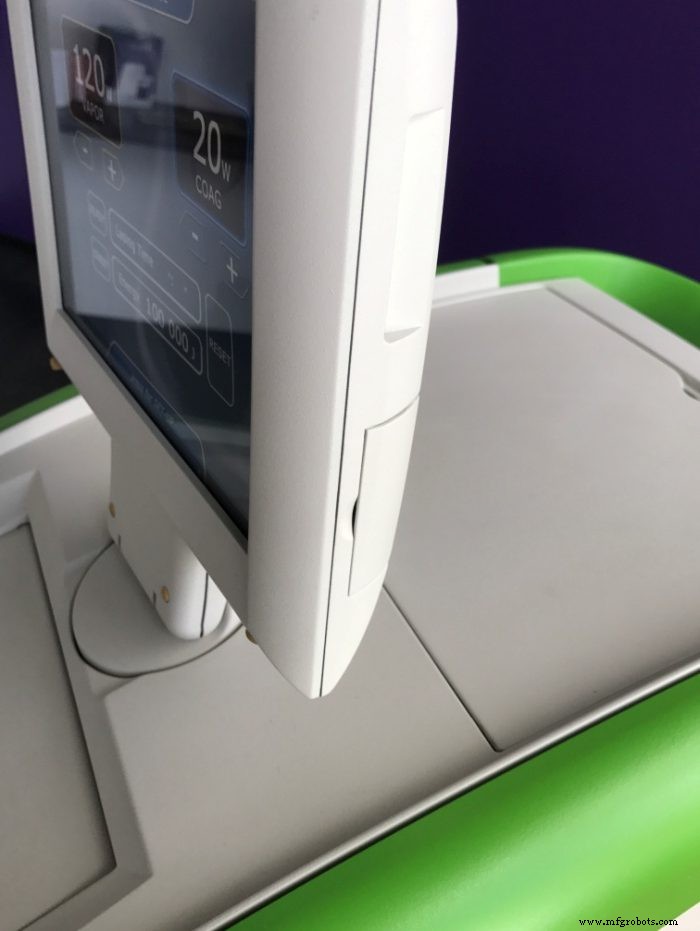

Этот нестандартный корпус для сенсорного экрана должен иметь гладкую поверхность и быть прочной конструкцией, чтобы быть устойчивым во время сопряжения. Кроме того, он должен был быть устойчивым к проникновению жидкости. Наружные корпуса, изготовленные методом литья под давлением, имели несколько взаимно выглядящих ребер, защелок и перекрытий, что можно увидеть, глядя на корпус на правом изображении. Благодаря этим функциям стороны и края были выровнены, а внешний корпус стал более жестким при сборке.

По-прежнему будут возможны проблемы с деформацией деталей, полученных литьем под давлением, с длинными швами, но небольшие, запланированные для поверхностных врезок, зазоров и закруглений кромок на деталях, могут скрыть эти оставшиеся недостатки даже на сборках, которые кажутся сплошными поверхностями с небольшими разрывами между деталями. Вы можете произвести продукт с десятками правильно спроектированных стыков, но ваша команда дизайнеров запомнит только одну деталь с натягом детали, которая не выровняется при первой сборке.

После того, как ваша проектная стратегия будет определена с вашей командой разработчиков и детали будут проработаны, ваш прототип будет вашим шансом подтвердить правильность установки и простоту сборки в реальном мире. Ожидайте, что вы извлечете уроки из своего прототипа, поскольку часть стоит 1000 изображений, но вам нужно будет проверить входящие части прототипа, чтобы убедиться, что они действительно соответствуют спецификации вашего дизайна. И не просто проверяйте свои детали там, где вы обнаруживаете проблему, ища причину, но проверяйте их в любой критической области функций, поскольку вы не хотите, чтобы деталь, не отвечающая техническим требованиям, подтверждала, что ваша конструкция хорошо сочетается, только для того, чтобы найти в производстве, что если деталь сделана правильно по спецификации, она не подойдет. Ваш прототип должен быть изучен, чтобы гарантировать, что ваша стратегия сборки, расположение элементов и диапазон допусков будут постоянно производить высококачественные сборки по мере того, как вы переходите к производству. Это также возможность «войти» в расположение элементов и креплений для достижения желаемой совместимости с соседними деталями. Иногда мы намеренно создаем ключевые элементы расположения в прототипе немного большего размера, чтобы можно было легко удалить материал и узнать, какой размер элемента лучше всего подходит для установки. Конечно, для производственных формованных деталей справедливо обратное, так как небольшое занижение размера ключевой функции посадки позволит изготовителю инструмента удалять материал с металлического инструмента, увеличивая размер пластиковой детали для оптимизации подгонки. Это называется «безопасным для стали», поскольку удаление материала с инструмента для обработки металла намного проще и дешевле, чем добавление материала. Но этот подход необходимо обсудить во время разработки с вашим изготовителем инструмента и формовщиком, чтобы они поняли, каков желаемый результат пластиковой детали.

Во всех случаях вовлечение всей команды на раннем этапе должно помочь в принятии решений относительно установки, качества, дизайна и достижения целевых затрат, устраняя потерю времени на вывод на рынок нового продукта, находящегося в стадии разработки, который будет идти гораздо более эффективно. Продуманные подходы к проектированию могут скрыть неровности соединений деталей и несоответствия в соединениях, сохраняя при этом простую геометрию отдельных деталей и контроль размеров, а также с меньшими производственными затратами, если сборка рассматривается с самого начала, а конструкция оценивается с точки зрения общей ценности для клиента.

Производственный процесс

- Руководство по сборке Portable Raspberry Pi (Retropie Handheld), часть 1

- 5-Axis… это не так уж и страшно

- Точность размеров деталей, напечатанных на 3D-принтере

- Полное руководство по обработанным деталям

- Крупносерийное производство деталей

- Полное руководство по автоматизированному производству

- Руководство по техническому обслуживанию и запасным частям горнолыжных подъемников

- Руководство покупателя по покупке промышленных деталей

- Ваш путеводитель по деталям промышленных тормозов

- Руководство для начинающих по автоматизации