Все, что вам нужно знать о твердости материалов

Пригодность материала, используемого для детали, очень важна для того, чтобы деталь могла функционировать в предполагаемой среде. Одним из таких материалов, определяющих пригодность материала для проекта, является твердость материала. Он определяет, требуется ли вашему проекту материал с высокой твердостью, такой как сталь или более мягкие материалы.

Все мы знаем, что использование неправильных материалов в проекте может иметь катастрофические последствия, особенно когда производимая деталь является частью более крупного проекта. Поэтому без оценки твердости вашего материала перед производством не обойтись.

Если вам нужно вещество, способное выдерживать сильное вдавливание или истирание без деформации, вам следует выбирать твердые материалы. Однако материалы с высокой твердостью не обязательно подходят для всех проектов. Вам необходимо проконсультироваться с опытной обрабатывающей компанией, чтобы узнать, какая из них подходит для вашего проекта.

Что такое твердость материала?

Твердость материала — это способность материала выдерживать нагрузку без деформации, царапин, проникновения и вдавливания. Другими словами, это способность материала сохранять свои физические свойства даже перед лицом приложенной силы.

Твердость варьируется среди многих материалов, например, сталь имеет более высокую твердость по сравнению с другими материалами, такими как олово. Некоторые другие неметаллические материалы, такие как дерево и пластик, также обладают характеристиками мягкого металла.

Твердость материалов зависит от нескольких факторов, таких как их пластичность, упругая жесткость, пластичность, ударная вязкость, деформация, прочность, вязкоупругость и вязкость.

Какие существуют типы твердости материалов?

Материалы ведут себя по-разному в разных условиях. Например, материал может выдержать огромное разовое воздействие, но не выдержать длительной нагрузки. Таким образом, вы должны выполнить твердость материала в соответствии с потребностями вашего проекта.

Мы можем разделить твердость материала на три категории. Материалы имеют разные значения при этих разных типах твердости. К ним относятся:

- Твердость к царапинам

- Твердость отскока

- Твердость вдавливания

Твердость к царапинам

Машинисты определяют твердость к царапинам как способность материала противостоять царапинам на поверхности. Царапины представляют собой узкие непрерывные линии на поверхности материалов. Когда острый, более жесткий материал задевает поверхность более мягкого материала, он оставляет царапины на поверхности таких материалов.

Машинисты используют испытание царапанием для хрупких материалов, таких как керамика. Некоторые материалы могут не достичь пластической деформации, но не выдержать царапин. Некоторые конструкции чувствительны к царапинам; таким образом, вам нужен материал с высокой устойчивостью к царапинам.

Например, для некоторых частей машины может потребоваться трение. Использование материала с низкой стойкостью к царапинам в этом случае может оказаться недостаточным. Это связано с тем, что при небольшом трении материал может потерять свою гладкую поверхность и в конечном итоге повлиять на общую функциональность машины. Это означает, что вам придется тратить больше на ремонт часто. Вы можете предотвратить это, выполнив тест на твердость при царапании, чтобы узнать, выдержит ли материал трение и не потеряет свою гладкую поверхность.

Твердость отскока

Синонимом этого является динамическая твердость, и это скорее упругая твердость, чем пластическая твердость. Эластичная твердость означает, что материал не деформируется постоянно. Он теряет свою форму только при приложении внешней силы. Как только происходит устранение внешней силы, он автоматически восстанавливает свою первоначальную форму. Это не относится к пластической деформации, когда материал не может восстановить свою первоначальную форму. Таким образом, твердость по отскоку больше зависит от упругой твердости.

Твердость по отскоку требует, чтобы материал поглощал энергию удара и возвращал ее индентору. Машинисты используют индентор для проверки твердости на отскок. Материал, используемый в качестве индентора, уже имеет известную твердость, которую машинисты сравнивают с твердостью измеряемого материала.

Вы можете измерить отскок или динамическую твердость материала, ударив по нему молотком с алмазным наконечником. Затем они измеряют ограничение молотка после удара о поверхность. Если молот возвращается ближе к исходной высоте падения, материал имеет высокое значение твердости отскока. С другой стороны, если молоток не приблизился к высоте падения, материал имеет низкую твердость на отскок.

Твердость вдавливания

Машинисты используют твердость при вдавливании, чтобы определить твердость материала к деформации. Он требует вдавливания исследуемого материала с непрерывной нагрузкой до образования оттиска. Машинисты проводят тесты на твердость при вдавливании как в микроскопическом, так и в макроскопическом масштабе, в зависимости от тестируемого материала и цели, для которой он должен служить.

Когда инженеры и металлурги говорят о твердости материала, они часто имеют в виду твердость при вдавливании. Измерение величины вдавливания материала помогает узнать, какую нагрузку может выдержать материал, прежде чем он деформируется.

В каких единицах измеряется твердость материала?

Некоторые машинисты часто путают единицы измерения твердости в системе СИ с единицами измерения давления. Первый имеет единицу СИ Н/мм², иначе называемую единицей Паскаль. Последний, с другой стороны, имеет единицу СИ (Н/м2, или кг·м-1·с-2).

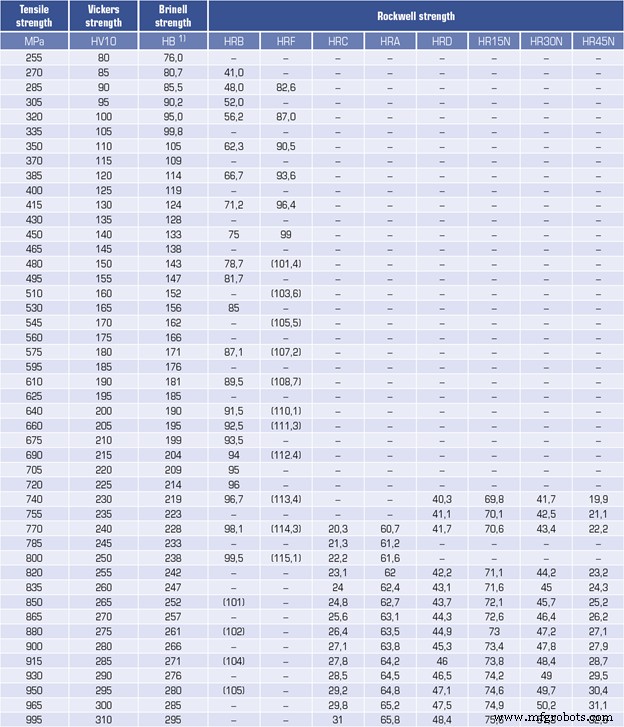

Каждый из различных типов твердости, обсуждавшихся ранее, имеет разные шкалы измерения. Единицы получены из каждого метода измерения; поэтому они не подходят для прямого сравнения. Тем не менее, есть таблица преобразования, которую вы можете использовать для сравнения. Мы говорим «управлять», потому что сравнение не может быть точным на 100 %, но дает подходящее указание.

Некоторые распространенные единицы измерения твердости включают число твердости по Бринеллю (HB), число твердости по Роквеллу (HRA, HRB, HRC и т. д.), значение твердости по Либу (HLD, HLS, HLE и т. д.) и число твердости по Виккерсу (HV). Мы провели сравнение методов измерения в таблице ниже.

Как проверить твердость материала

Твердость каждого типа материала измеряется по-разному. Ниже описано, как проверить каждый вид твердости:

Тест Бринеля

Это общий тест на твердость, который используют машинисты. Сначала машинисты знакомятся с испытательной машиной. Он делает все необходимые настройки на мониторе перед выполнением теста.

Принцип здесь заключается в использовании стального шарика диаметром 10 мм для создания оттиска на образце. Затем рассчитывается слепок, чтобы узнать число твердости материала по Бринелю.

Машина опускает шарик на материал до образования углубления и оставляет примерно на 30 секунд. Затем машинист применяет силу к мячу. Тип испытываемого металла определяет приложенную силу.

Для некоторых металлов может потребоваться нагрузка в 500 кг, в то время как для некоторых может потребоваться до 3000 кг, что является стандартной нагрузкой. Если индентор удален, инженер измеряет его размер, наблюдая с помощью микроскопа с малым увеличением. Он вырезает другие области и вычисляет среднее значение измерений под прямым углом.

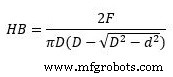

После завершения испытания машинисты рассчитывают число твердости, используя формулу расчета твердости по Бринеллю.

Где,

F – усилие, Н

D – диаметр индентора, мм

d – диаметр отпечатка, мм

Испытание на твердость по Роквеллу

Это еще один распространенный тип теста на твердость. Тип тестируемого материала определяет тип используемой шкалы.

Есть 30 различных шкал на выбор; поэтому вы можете выбрать любой подходящий для вашего материала. Однако чаще всего используются шкалы «B» и «C».

Тестер сначала прикладывает незначительную нагрузку, прежде чем прикладывать тестовую нагрузку. Незначительная нагрузка помогает надлежащим образом зафиксировать индентор в образце для испытаний и устранить любые формы неровностей поверхности для более точного результата.

Затем он опускает индентор в материал, чтобы создать отпечаток, прикладывая большую нагрузку. Он измеряет отпечаток, чтобы определить твердость. Затем тестер определяет увеличенный размер отступа, вычисляя значение твердости.

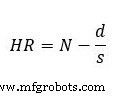

Формула твердости по Роквеллу:

Где,

N – коэффициент масштабирования в зависимости от используемого масштаба

s – коэффициент масштабирования в зависимости от используемого масштаба

d – глубина остаточной вмятины по сравнению с незначительной нагрузкой, мм

Тест на твердость по Виккерсу

Это еще один метод измерения твердости. Он больше подходит для мягких материалов, требующих меньших нагрузок. Поэтому, если вам нужна более высокая точность для мягких материалов, лучше всего подойдет тест Виккерса.

Vickers использует один алмазный индентор для всех материалов, что упрощает расчеты.

Тестер должен сначала ознакомиться с машиной перед запуском. Затем деталь помещается на станок, чтобы найти подходящую высоту с помощью микроскопа. Вы можете определить правильное место, проверив изображения на экране. Когда у вас есть более сфокусированное изображение, значит, оно правильно настроено.

Алмазный индентор опускается на деталь и остается на определенное время.

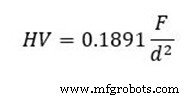

Поднимите индентор и измерьте значение отступа, используя приведенную ниже формулу:

Где,

F – Сила, Н

d – диагональ отпечатка, мм

Испытание на твердость по шкале Мооса

Если вы хотите измерить твердость при царапании, вы можете использовать этот метод. Традиционно это испытание проводится путем царапания материала эталонным материалом с известной твердостью. В тесте на твердость по Моосу используются десять эталонных материалов с различной твердостью. Тип тестируемого материала определяет тип используемого эталона. Затем результат получается путем присвоения испытательному материалу числового значения твердости.

Самым мягким из используемых материалов является тальк со значением 1. С другой стороны, самым твердым материалом является алмаз со значением 10.

Алмазный индентор Роквелла используется для современного теста на твердость по шкале Мооса. Принцип работы машины аналогичен традиционному методу. Он включает в себя царапание образца в течение определенного периода подходящей нагрузкой.

Склероскопический тест

С помощью склероскопа можно определить твердость материалов по отскоку. Вы можете выполнить этот тест, подключив полую вертикальную стеклянную трубку к штативу. Затем вы бросите алмазный молоток через трубку на образец. Молоток будет отскакивать, и вы будете измерять и записывать высоту отскока. Материалы с более высокой твердостью будут иметь более высокий отскок, а мягкие материалы будут иметь низкий предел.

Таблица твердости материала

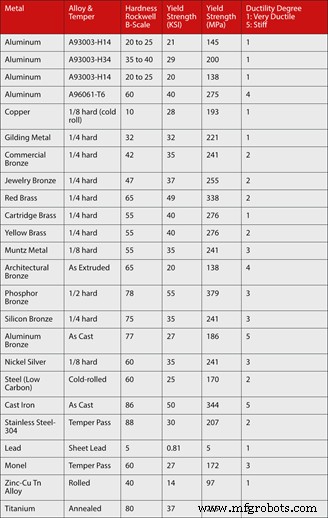

Таблица твердости материалов — один из самых простых способов определить твердость некоторых популярных типов материалов. В таблице представлены значения твердости этих различных материалов с использованием различных методов измерения. Например, на приведенной выше диаграмме показаны значения твердости таких металлов, как алюминий и титан, с использованием таких методов измерения, как шкала Бринелля. Таким образом, вам не нужно оценивать твердость вашего сырья, если вы используете что-то из списка.

Однако вы должны убедиться, что используемая диаграмма соответствует стандартным условиям.

Заключение

Очень важно провести надлежащий тест на твердость материала, если вы хотите выбрать подходящий материал для своего проекта. Существуют различные способы проверки твердости вашего материала. Обратитесь в экспертную компанию за профессиональным советом относительно твердости вашего материала.

Услуги по обработке RapidDirect

Вот где заканчивается ваш поиск, если вы искали компанию, которая может предложить надежные услуги по механической обработке любого материала. В RapidDirect мы бесплатно анализируем твердость вашего материала. Мы подходящая компания для всех ваших услуг по механической обработке.

Мы предлагаем экономически эффективную металлообработку по запросу для небольших прототипов и крупносерийного производства. Просто загрузив файлы САПР и указав требования, мы обещаем предоставить наиболее экономичные расценки в течение 12 часов, а также БЕСПЛАТНЫЙ профессиональный анализ пригодности вашей конструкции для производства.

У нас есть опыт, и мы готовы предоставить технические предложения для ваших проектов.

Промышленные технологии

- Все, что вам нужно знать о дисперсиях пигментов

- Все, что вам нужно знать о времени гаечного ключа

- Все, что вам нужно знать об обслуживании здания

- Все, что вам нужно знать о конденсаторе MFD

- Все, что вам нужно знать о материале паяльной маски

- Все, что вам нужно знать о соединениях по дереву

- Все, что вам нужно знать о соединениях типа «ласточкин хвост»

- Все, что вам нужно знать о нахлесточных соединениях

- Все, что вам нужно знать об отделке дерева

- Все, что вам нужно знать о фанере