Что такое литье под давлением? Процессы, материалы, приложения, затраты

Процесс литья под давлением включает в себя впрыскивание расплавленного металла с низкой температурой плавления, такого как цинк и алюминий, в форму для литья под давлением и охлаждение. В зависимости от температуры плавления это происходит по двум различным механизмам (горячее и холодное камерное литье) и подходит для изготовления простых и сложных деталей из листового металла.

Этот процесс имеет уникальный подход и отвечает за производство многих металлических деталей, используемых в производстве потребительских и промышленных товаров. Однако, прежде чем использовать этот процесс или отдать его на аутсорсинг компаниям, оказывающим такие услуги, вы должны получить о нем исчерпывающие знания. Поэтому в этой статье будет представлена информация о литье под давлением, его истории, механизмах, а также преимуществах и недостатках процесса литья под давлением.

Что такое литье под давлением ? <сильный>

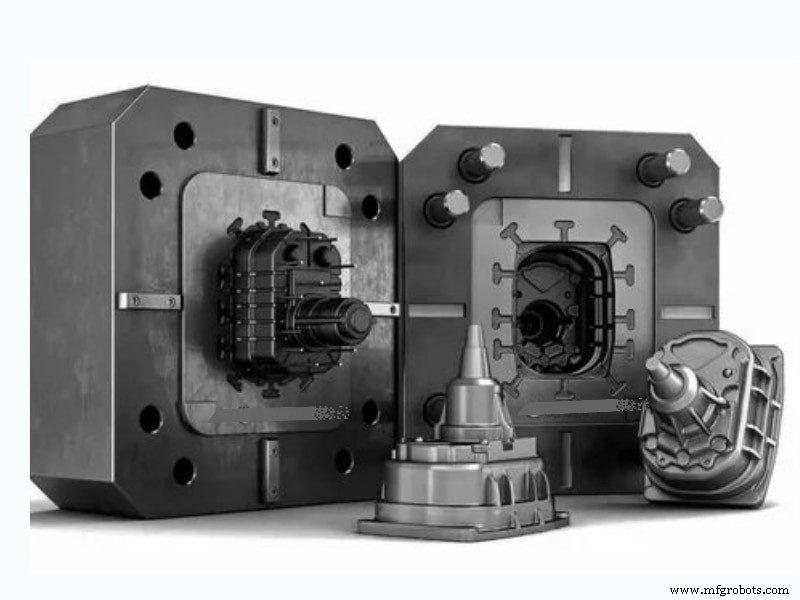

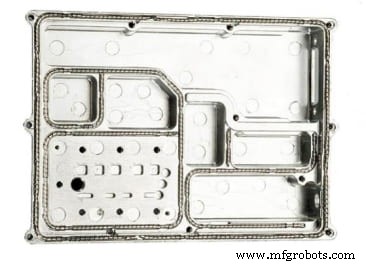

Литье под давлением — это процесс, который включает плавление металлов с низкой температурой плавления и впрыскивание их в уже изготовленную форму, известную как форма для литья под давлением. Пресс-форма или инструменты изготавливаются из стали для одного проекта с использованием производственных процессов, таких как обработка с ЧПУ. . Следовательно, детали из листового металла, изготовленные методом литья под давлением, обладают высокой точностью, точностью и повторяемостью.

История литья под давлением в производстве <сильный>

Литье под давлением восходит к 1800 году и было важным методом в полиграфической промышленности. В 1849 году Стерджес изготовил ручную машину для литья под давлением с ручным управлением, используемую в полиграфии, что сделало ее более точной, творческой и настойчивой при создании различных сложных форм. Позже, в 1855 году, Отто Мергенталер сделал линотипный станок более эффективным и стал важной частью издательской индустрии.

Спрос на машины для литья под давлением вырос в 19 го века благодаря своим преимуществам. Следовательно, литье под давлением стало популярным во многих отраслях промышленности. В этот период произошел технический прогресс. Например, алюминий заменил олово и свинец из-за их более высокого качества. Кроме того, первоначальный процесс литья под давлением под низким давлением был заменен методами литья под высоким давлением.

По данным Grand View Research, в 2016 году доля отрасли литья под давлением в мире составила 49,7 % благодаря низкой себестоимости и стабильной производительности.

Типы процессов литья под давлением <сильный>

В промышленности используются два процесса литья под давлением:литье под давлением с горячей камерой и литье под давлением с холодной камерой. Каждый из них имеет свои особенности и применим в разных сценариях. Ниже показано, что влекут за собой эти два типа процессов.

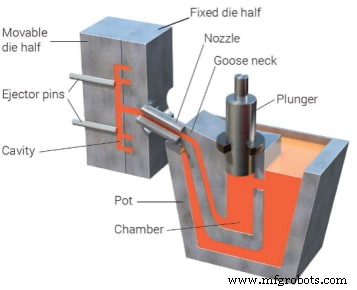

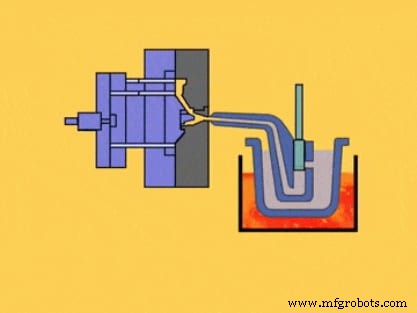

Литье под давлением с горячей камерой

Процесс литья под давлением с горячей камерой является идеальным методом для работы с материалами с низкой температурой плавления, такими как сплавы цинка, олова, свинца и магния. Он не подходит для сплавов с более высокой температурой плавления, так как это может привести к повреждению насоса, так как насос напрямую соприкасается с металлом. Он включает в себя расплавление металла и впрыскивание его в пресс-форму под давлением гидравлической системы.

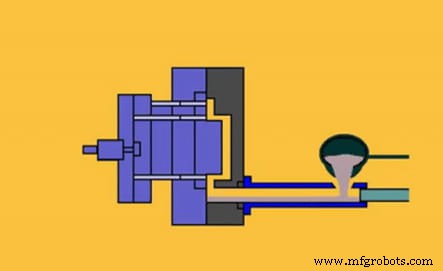

Литье под давлением в холодной камере

Литье под давлением с холодной камерой является идеальным методом для работы с материалами с высокой температурой плавления, такими как алюминий. Этот процесс идеально подходит для такого металла, так как высокая температура, необходимая для плавления материала, может повредить насосную систему.

Процесс включает загрузку расплавленного материала в холодную камеру перед впрыскиванием в пресс-форму. Гидравлическая система, используемая в процессе с холодной камерой, аналогична системе с горячей камерой. Однако для этого может потребоваться большее давление в диапазоне от 2000 до 20 000 фунтов на квадратный дюйм.

Этапы Процесс литья под давлением <сильный>

Будь то литье под давлением с горячей или холодной камерой, стандартный процесс включает в себя впрыск расплавленного металла в форму под высоким давлением. Ниже приведены сложные этапы процесса литья под давлением:

· Зажим <сильный>

Первым этапом литья под давлением является зажим. Однако перед этим очистите головку от любых загрязнений и смажьте головку для лучшего впрыска и удаления затвердевшего продукта. После очистки и смазки зажмите и закройте пресс-форму высоким давлением.

· Инъекция <сильный>

Расплавьте металл, который вы хотите ввести, и залейте его в камеру выстрела. Процедура зависит от процесса, который вы используете. Например, при литье под давлением с холодной камерой дробовая камера холодная, а при литье под давлением с горячей камерой — горячая. После этого впрыскиваем металл в пресс-форму под высоким давлением, создаваемым гидравлической системой.

· Охлаждение <сильный>

В зажатом состоянии дайте металлу остыть для затвердевания. Затвердевший материал будет иметь форму, похожую на дизайн формы.

· Извлечение <сильный>

После разжима пресс-формы выталкивающий механизм вытолкнет твердую отливку из пресс-формы. Перед извлечением конечного продукта убедитесь в правильном затвердевании.

· Обрезка <сильный>

Это последний шаг, и он включает в себя удаление лишнего металла в литнике и бегунке готового изделия. Обрезку можно выполнить с помощью обрезного штампа, пилы или других процедур. Снятые металлические детали подлежат вторичной переработке и повторному использованию в процессе.

Сплавы для литья под давлением

Большинство сплавов, используемых в литье под давлением, являются цветными с высокими механическими свойствами. Цветная часть отвечает за низкую температуру плавления в соответствии с сильными механическими свойствами. Тип необходимых свойств зависит от обрабатываемого материала. Следовательно, нет никаких ограничений при выборе материала. Однако ниже приведены несколько популярных сплавов:

· Алюминиевые сплавы <сильный>

Алюминиевые сплавы обладают уникальными свойствами, что делает их применимыми для изготовления широкого спектра изделий. С одной стороны, алюминиевый сплав 380.0 является наиболее распространенным материалом для литья под давлением благодаря своим уникальным свойствам. Другие сплавы включают алюминиевые сплавы 360, 390 и 413. Вы можете использовать алюминиевые сплавы по следующим причинам:

- Высокие рабочие температуры

- Выдающаяся коррозионная стойкость

- Легкий

- Очень хорошая прочность и твердость

- Хорошее соотношение жесткости и веса.

- Отличные свойства экранирования электромагнитных и радиопомех.

- Отличная теплопроводность

- Высокая электропроводность

- Хорошие отделочные характеристики

- Полная возможность вторичной переработки

- Выдерживают самые высокие рабочие температуры среди всех литейных сплавов

- Коррозионная стойкость

- Он сохраняет высокую размерную стабильность с тонкими стенками.

· Цинковые сплавы <сильный>

Цинковые сплавы обладают невероятной прочностью, ударной вязкостью, твердостью, производительностью и экономичностью. В результате они являются важной частью процесса литья под давлением, по своим свойствам превосходя или конкурируя с другими сплавами, такими как алюминий, магний и бронза.

Есть много сплавов цинка, которые вы можете использовать. Однако распространенными цинковыми материалами для литья под давлением являются Zamak № 2, № 3, № 5, № 7, ZA8 и ZA27, известные следующими свойствами:

- Улучшенная возможность приведения

- Сокращение времени цикла

- Увеличенный срок службы матрицы

- Идеальные механические качества

· Магниевые сплавы <сильный>

Магний — еще один материал, используемый для литья под давлением. У него много сплавов, но наиболее распространенным является AZ91D, известный своей прочностью, долговечностью, легким весом и хорошей литейной способностью. Он на 75% легче стали и на 33% легче алюминия без потери прочности. Большинство энтузиастов отдают предпочтение магнию, так как он лучше подходит для сложного литья с жесткими допусками и обладает лучшей коррозионной стойкостью.

· Другие сплавы <сильный>

Другие сплавы, подходящие для изготовления деталей для литья под давлением, включают бронзу, латунь, свинец и олово.

- Олово является первым материалом, используемым в литье под давлением из-за его высокой текучести. Он имеет низкую температуру плавления и практически не изнашивает пресс-формы.

- Бронза (белая бронза) – это литой материал, используемый в ювелирной промышленности. Он имеет цвет, аналогичный белому золоту и сплавам нержавеющей стали, но подходит для литья под давлением из-за низкой температуры плавления.

Параметры обработки поверхности для Детали для литья под давлением <сильный>

Литье под давлением должно иметь хорошую отделку поверхности, которая будет способствовать долговечности, защите или эстетическому эффекту. Существуют различные варианты отделки, которые можно использовать для литья под давлением деталей. Однако выбор зависит от размера литых деталей и используемого сплава.

Рисование

Покраска является наиболее распространенным методом отделки поверхности, идеально подходящим для многих материалов. Это может быть для дополнительной защиты или эстетической цели.

Процесс включает в себя нанесение лаков, красок или эмали с особым вниманием к используемому металлу. Перед добавлением очистите поверхность металла от загрязнений, таких как масло (это также способствует адгезии), добавьте краску-основу (грунтовку) и основную краску.

Порошковое покрытие

Порошковое покрытие — еще одна распространенная декоративная отделка, которую вы можете использовать для литья под давлением. Он включает в себя нанесение заряженных частиц на поверхность детали, отлитой под давлением. Этот процесс идеален, так как он скрывает мелкие дефекты на отлитой под давлением поверхности, лучше контролирует толщину и является однородным. Следовательно, продукт становится прочным, твердым, обладает высокой антикоррозийной защитой и защитой от царапин после завершения процесса. Порошковое покрытие является экологически безопасным, так как не производит вредных токсичных веществ

Состаривание

Этот метод обработки поверхности придает отливке старинный вид и в основном применим к цинковому литью. Отливка гальванически покрывается медью или другими сплавами, а затем покрывается цветным компонентом, таким как сульфид меди. Отливка очищается (т. е. удаляется несколько окрашенных слоев, чтобы впоследствии получить медный слой), а затем обрабатывается для предотвращения потускнения.

Керамическое покрытие

Керамическое покрытие является декоративным процессом и включает добавление керамики в виде раствора на внешнюю часть детали. В процессе образуется тонкий слой, аналогичный анодированию. Следовательно, процедуры подготовки поверхности важны перед их применением.

Покрытие

Покрытие может быть химическим или гальваническим и является подходящим и дешевым методом отделки литьем под давлением. В качестве варианта керамического покрытия слой отделки тонкий. Поэтому перед использованием требуется процедура подготовки поверхности.

Химическое покрытие использует химические вещества вместо электричества для нанесения покрытия на отлитую под давлением деталь. Отлитая под давлением деталь помещается в химикат с восстановительными свойствами. При катализе другими минералами химическое вещество осаждается на отливке. Гальваника аналогична. Однако вместо того, чтобы катализироваться минералами, катализ происходит при пропускании тока через электролит. Оба метода идеально подходят для эстетических целей. Хотя некоторые энтузиасты листового металла используют его для улучшения проводимости некоторых деталей.

Применение деталей для литья под давлением

Процесс литья под давлением применим для создания различных деталей и компонентов, которые действительно уникальны и высокофункциональны. Ниже приведены несколько применений этого процесса:

Производство потребительских и промышленных товаров

Этот процесс подходит для изготовления потребительских товаров, таких как смесители для раковины, поршни компрессоров, соединительные стержни, радиаторы и т. д.

Производство автомобильной продукции

Этот процесс используется при изготовлении шестерен, цилиндров, небольших двигателей, гладких валов, раздаточных коробок и других деталей, используемых в транспортных средствах.

Производство деталей для аэрокосмической отрасли

Литье под давлением — это экономичное решение для производства легких, но высококачественных металлических компонентов, отвечающих высоким стандартам качества аэрокосмической промышленности.

Создавайте свои литые детали с помощью RapidDirect!

Преимущества процесса литья под давлением <сильный>

Литье под давлением является важным методом изготовления металлов из-за его низкой себестоимости и простоты в эксплуатации. Однако у этого процесса есть и другие преимущества. Вот преимущества процесса литья под давлением.

- Вы можете создавать сложные детали

- Производство нескольких деталей без необходимости сборки

- Снижение затрат на рабочую силу

- Разная толщина стенки

- Жесткие допуски

- Быстрый производственный цикл

- Материал, пригодный для вторичной переработки.

Недостатки процесса литья под давлением <сильный>

- Не подходит для металлов с высокой температурой плавления.

- Не подходит для больших деталей из листового металла.

- Высокая стоимость штампа.

- Долгое время выполнения.

Факторы, влияющие на стоимость литья под давлением <сильный>

Как правило, литье под давлением имеет низкую себестоимость производства. Однако стоимость зависит от нескольких факторов. Ниже приведены несколько факторов, которые следует учитывать при выборе оптимального решения для вашего проекта литья под давлением с точки зрения затрат.

· Выбор материала <сильный>

Тип материала, который вы выбираете, играет огромную роль в стоимости литья под давлением. Некоторые материалы имеют высокую стоимость. Кроме того, цены на материалы для литья под давлением, как правило, растут, даже если они выглядят неравномерными.

· Производственная стоимость <сильный>

Стоимость производства зависит от трех важных факторов:стоимости оснастки и стоимости литья под давлением. В зависимости от используемых производственных процессов, технологического подхода, процесса изготовления пресс-формы и технического обслуживания стоимость инструмента может быть высокой.

· Стоимость формы <сильный>

Стоимость пресс-формы зависит от используемого производственного процесса. Например, при использовании станков с ЧПУ возможности и преимущества процесса будут способствовать высокой стоимости пресс-формы.

· Дополнительные операционные расходы <сильный>

Вторичные операции, такие как обрезка, также будут играть роль в стоимости литья под давлением. Таким образом, степень, эффективность и результативность вторичных операционных расходов будут иметь важное значение в их стоимости.

· Стоимость отделки <сильный>

Стоимость отделки также зависит от используемого метода отделки. Например, такие методы, как гальваническое покрытие, будут иметь более высокую стоимость отделки по сравнению с покраской.

RapidDirect:услуги литья под давлением <сильный>

Литье под давлением является важным процессом изготовления листового металла, известным своей низкой себестоимостью и эффективностью. Этот процесс прост, но может потребовать небольших знаний и опыта, что делает аутсорсинг правильной службы, такой как наша, лучшим подходом.

В RapidDirect у вас есть доступ к команде опытных инженеров в области литья под давлением. Опыт нашей команды позволяет нам лучше посоветовать вам правильный процесс литья под давлением для вашего проекта.

Мы являемся компанией, сертифицированной по стандарту ISO 9001:2015, с многочисленными производственными предприятиями и современным оборудованием для производства высококачественных деталей. У нас быстрое время выполнения заказа, и после загрузки файла дизайна вы получите предложение и анализ DfM в течение 12 часов.

Часто задаваемые вопросы <сильный>

Почему это называется литьем под давлением?Процесс называется литьем под давлением из-за использования штампов. Матрицы представляют собой стальную форму, изготовленную в основном с помощью станков с ЧПУ, в которую вы впрыскиваете жидкий металл. Он состоит из двух половин:фиксированной половины, которая неподвижна и прикреплена к литейной машине, и половины выталкивателя, которая подвижна.

В чем разница между литьем в песчаные формы и литьем под давлением?Литье в песчаные формы и литье под давлением являются важными процессами изготовления металлов. Разница между обоими процессами заключается в материале, используемом для изготовления пресс-форм. С одной стороны, для процесса литья под давлением требуется металлическая форма. С другой стороны, при литье в песчаные формы используется форма, сделанная из песка. Кроме того, литье под давлением подходит только для цветных металлов с низкой температурой плавления, тогда как литье в песчаные формы имеет более широкий диапазон поддержки.

В чем разница между литьем под давлением и литьем под давлением?Литье под давлением и литье под давлением имеют один и тот же механизм, т. Е. Впрыск расплавленного материала в форму и его охлаждение. Однако при литье под давлением используются такие материалы, как АБС, полипропилен, ТПУ, полиэтилен, а при литье под давлением используются металлы с низкой температурой плавления

Промышленные технологии

- Что такое литье в одноразовые формы?

- Что такое кастинг? - Определение| Виды литья

- Литье уретана:материалы, цвета, прозрачность и общие области применения

- Материалы для литья под давлением и когда их использовать

- Понимание литья под давлением

- Для чего используется монель?

- Литье по выплавляемым моделям и литье под давлением:в чем разница?

- Литье в песчаные формы и литье под давлением:в чем разница?

- Что такое литье в песчаные формы?

- Что такое машина для литья под давлением?