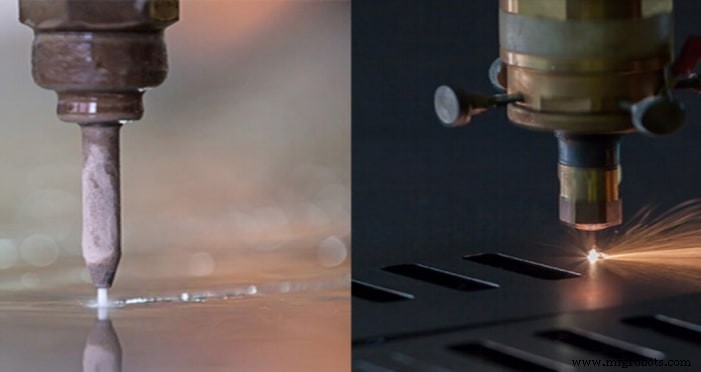

Гидроабразивная резка против лазерной резки:что лучше

Лазерная и гидроабразивная резка — два распространенных процесса, которые производители используют при изготовлении листового металла. Оба процесса принципиально отличаются друг от друга, но их применение при резке листового металла тесно связано с преимуществами, которые производители получают от их использования. В результате выбор между гидроабразивной или лазерной резкой не так прост, как вы думаете.

Выбор между ними должен происходить только после понимания сравнения гидроабразивной резки и лазерной резки. Поэтому эта статья поможет вам понять оба процесса резки. В нем представлены дебаты о водоструйной и лазерной резке относительно их сходства, областей применения и других методов, которые вы могли бы использовать для своих материалов.

Сравнения между Гидроабразивная резка и лазерная резка <сильный>

Краткая таблица с описанием их различий

Вам трудно решить, какой процесс резки идеально подходит для вашего проекта? Ниже приведено общее сравнение обоих процессов резки и того, подходят ли они для вашего проекта.

| Гидроабразивная резка <сильный> | Лазерная резка <сильный> | |

| Процесс <сильный> | Включает резку материалов с использованием высокоскоростной воды, содержащей абразив | Включает резку материалов с помощью лазерного луча станка для лазерной резки |

| Материал <сильный> | Совместим со всеми материалами | Совместим со всеми материалами, кроме некоторых термочувствительных и светоотражающих. |

| Толщина стенки <сильный> | Может резать материалы толщиной от 0,4 до 2,0 дюймов (от 10 до 50 мм). | Подходит для материалов толщиной от 0,12 до 0,4 дюйма (от 3 до 10 мм) |

| Допуски <сильный> | +/-0,005″ | +/- 0,002″ |

| Скорость резки <сильный> | Толщина не более 20 дюймов в минуту | Толщина около 70 дюймов в минуту |

Процесс гидроабразивной и лазерной резки

С одной стороны, лазерная резка включает в себя использование лазерного станка, который излучает лазерный луч для резки материала. Процесс резки, мощность, эффективность и совместимость зависят от выбранного станка для лазерной маркировки. Например, машины с волоконным лазером прочны и подходят для металлов, а машины с CO2-лазером подходят для неметаллов.

С другой стороны, гидроабразивная резка о прекратить предполагает использование гидроабразивной машины, которая производит воду под давлением для резки материалов. Вода содержит абразивы, такие как оксид алюминия и гранат, которые помогают увеличить режущую способность. Гидроабразивная машина может резать все материалы благодаря высокой концентрации и скорости.

Совместимый материал

Одним из основных факторов, определяющих лучший метод в сравнении гидроабразивной и лазерной резки, является тип материалов, которые вы можете маркировать.

Лазерная резка подходит для широкого спектра материалов, наиболее распространенными из которых являются пластик, стекло, дерево и металлы. Однако он не подходит для отражающих материалов, поскольку они могут отражаться от лазерного луча. Он также не подходит для чрезвычайно термолабильных материалов. Материалы, совместимые с лазерной резкой также зависит от машины. Поэтому ваша служба лазерной резки может посоветовать вам выбрать определенный станок для вашего материала. Например, большинство энтузиастов лазерной резки будут резать органические материалы с помощью станка для лазерной резки CO2.

Гидроабразивная резка практически не имеет ограничений в отношении совместимых материалов. В отличие от лазерной резки, он не выделяет тепла, что делает его пригодным для многих материалов. Все материалы можно резать гидроабразивной резкой.

Толщина стенки, достигаемая каждым методом <сильный>

Лазерная резка — это экономичный метод резки заготовок толщиной от 0,12 до 0,4 дюйма (от 3 до 10 мм). Однако качество процесса зависит от материала, с которым вы работаете. Например, максимальная толщина, допустимая для лазерной резки алюминия, будет меньше, чем у углеродистой стали, поскольку последняя более термостабильна.

Гидроабразивная резка имеет несколько ограничений в зависимости от толщины, поскольку этот метод, как правило, больше подходит для более толстых листов толщиной от 0,4 до 2,0 дюймов (от 10 до 50 мм). Опускание ниже сделает процесс неэффективным или повредит заготовку из-за давления водяной струи.

Частичная точность каждой техники <сильный>

Лазерная резка имеет более высокую точность, чем гидроабразивная, поскольку минимальный размер щели для резки составляет 0,006 дюйма (0,15 мм). Гидроабразивная резка имеет минимальный размер режущей щели 0,02 дюйма (0,5 мм). Кроме того, лазерная резка имеет допуск приблизительно 0,002 дюйма (0,05 мм), а гидроабразивная — 0,008 дюйма (0,2 мм).

Скорость резки каждой техники <сильный>

Скорость резки в дебатах о гидроабразивной и лазерной резке – это толщина материала, который можно разрезать за минуту. Лазерная резка имеет более высокую скорость резки (около 70 дюймов в минуту), что делает ее более производительной, чем гидроабразивная резка (не более 20 дюймов).

Сходства между лазерной и гидроабразивной резкой <сильный>

Оба процесса резки листового металла выглядят по-разному, хотя и имеют некоторые сходства. Ниже приведены некоторые сходства между лазерной и гидроабразивной резкой.

· Универсальность <сильный>

Многие энтузиасты сталкиваются с проблемой выбора одного из процессов резки из-за их универсальности. Оба подходят для работы со многими материалами, включая сталь, нержавеющую сталь, алюминий, медь и бронзу.

· Небольшая ширина разреза <сильный>

Ширина пропила — это количество материала, которое машина для резки удаляет за один проход. Оба процесса резки имеют небольшую ширину пропила. Гидроабразивная резка имеет ширину пропила от 0,7 мм до 1,02 мм, а лазерная — 0,08–1 мм. Из-за небольшой ширины разреза оба метода подходят для тонкой детализации и создания сложных форм.

· Высокое качество <сильный>

Оба метода обеспечивают высококачественную резку деталей благодаря точности и аккуратности задействованных станков.

Применение деталей, изготовленных с использованием каждой технологии <сильный>

Популярные области применения лазерной резки:в 5 отраслях

При лазерной резке детали изготавливаются с предельной точностью, аккуратностью и точностью. Также они отличаются высокой экономичностью. Общие отрасли, в которых они применимы, включают:

Автомобильная промышленность

Лазерная резка используется для резки автомобильных деталей, таких как панели пола, капота, крыши и дверей, а также для гравировки салона автомобиля. Эти детали очень прочные, и они требуют очень точного и аккуратного процесса резки. Кроме того, подходит лазерная резка, поскольку она производит меньше отходов, что делает ее рентабельной и более подходящей для промышленности.

Производство штампов, пресс-форм и инструментов

Лазерная резка применяется несколькими способами в производстве штампов, пресс-форм и инструментов. Например, его высокая степень устойчивости и способность резать материалы на разную глубину делают его пригодным для изготовления форм для литья под давлением. . Кроме того, он имеет высокую скорость (около 70 дюймов в минуту), что делает его подходящим для прочных металлов. Как правило, лазерная резка применима в этих отраслях из-за необходимости высокоточного, терпимого и аккуратного процесса.

Ювелирная промышленность

Лазерная резка применяется для вырезания сложных рисунков на ювелирных изделиях из золота, серебра, бриллиантов и создания ювелирных изделий. Это основной процесс резки из-за его безупречной точности резки, позволяющей работать с небольшими деталями и небольшой шириной пропила, чтобы свести к минимуму потери материала.

Медицинская промышленность

Лазерная резка используется для резки деталей, используемых при изготовлении медицинских устройств, таких как стенты, каркасы клапанов, гибкие стержни и хонинговальные инструменты. Также он используется в лазерной хирургии, так как позволяет хирургам работать с высокой точностью. Компания-производитель медицинского оборудования предпочитает его из-за необходимости высокоточного процесса резки.

Электронная промышленность

Лазерная резка используется для резки электрических компонентов, таких как печатные платы, зачистка кабелей, специальные электрические шкафы и панели управления. Производители электрических компонентов используют лазерную резку, когда требуется высокая точность, точность и аккуратность, особенно при изготовлении печатных плат.

Популярные области применения гидроабразивной резки:в 2 отраслях

Гидроабразивная резка применяется для резки деталей, которые термически нестабильны, имеют строгие термические требования и имеют большую толщину, помимо требований предельной точности, аккуратности и допусков. Две популярные отрасли, в которых используется этот процесс:

Автомобильная промышленность

Гидроабразивная резка применяется при изготовлении таких деталей, как фланцы, металлические прокладки, защитные пластины и нестандартные кузова автомобилей. Процесс резки не приводит к механическим воздействиям и зонам термического влияния. Также эти детали имеют большую толщину, а гидроабразивный станок более производительен без снижения качества реза.

Аэрокосмическая промышленность

Гидроабразивная резка применяется при изготовлении компонентов реактивных двигателей, лопаток турбин, панелей кабины и т. д. Это подходящий метод, поскольку он не производит тепла, что уменьшает микроскопические трещины и коробление деталей.

Лазерная резка дороже, чем гидроабразивная?

Чтобы понять разницу в стоимости между лазерной и гидроабразивной резкой, вам необходимо знать стоимость инструментов и компонентов, оператора и станка. Ниже приведено сравнение стоимости гидроабразивной и лазерной резки.

· Стоимость инструментов и компонентов <сильный>

Лазерная резка не требует затрат на инструменты, а также имеет низкую стоимость компонентов из-за высокого спроса на этот процесс.

Гидроабразивная резка имеет высокую стоимость компонентов из-за необходимых расходных материалов и компонентов, необходимых для надлежащего обслуживания гидроабразивной машины. К счастью, гидроабразивная машина не требует инструментов.

· Операционные расходы <сильный>

Как правило, лазерная резка стоит около 13–20 долларов в час, а гидроабразивная резка — от 15 до 30 долларов в час. Хотя это близко, это может стать важным, если вы имеете дело с большим проектом. Эксплуатационные расходы на оба процесса резки листового металла следует учитывать при обсуждении вопроса о гидроабразивной и лазерной резке для тех, кто отдает свои проекты на аутсорсинг.

· Стоимость машины <сильный>

Станок для гидроабразивной резки дешевле, чем лазерный резак. По мнению многих энтузиастов, самая дорогая часть лазерной резки — это покупка оборудования. Помимо первоначальных затрат на приобретение оборудования, стоимость операции лазерной резки также зависит от стоимости электроэнергии. Это важный момент, на который стоит обратить внимание, если вы не передаете свой проект на аутсорсинг в службу резки листового металла (хотя мы рекомендуем аутсорсинг).

Что лучше для ваших задач:лазерная резка или гидроабразивная резка? <сильный>

В этой статье не рассматривается лучший метод для двух процессов резки. Вместо этого он призван помочь вам принять решение, сравнивая оба процесса. Фактически, лучший метод резки при сравнении гидроабразивной резки и лазерной резки — это тот, который подходит для вашего проекта. Тем не менее, вы можете учитывать несколько факторов при выборе подходящего метода. Например, лазерная маркировка является лучшим методом для проектов, требующих предельной точности и эффективности. Для толстых материалов, гидроабразивной резки и термолабильных материалов лучше использовать гидроабразивную резку

Выбор правильного метода резки для вашего проекта может быть трудоемким, поскольку вы должны сбалансировать несколько факторов. Поэтому для повышения эффективности работы вы можете обратиться к службе изготовления листового металла, такой как RapidDirect. С RapidDirect у вас есть доступ к команде экспертов с большим опытом в области гидроабразивной резки, лазерной резки и других процессов изготовления листового металла. Следовательно, вы можете быть уверены в эффективности без потери качества.

Мы сертифицированы по стандарту ISO 9001:2015 и располагаем множеством производственных предприятий, современным оборудованием и современным оборудованием, которые помогут вам реализовать ваш проект. Выбирая нас, вы получаете скидку до 30% и быстрые сроки выполнения заказа. Загрузите файл проекта на производственную онлайн-платформу RapidDirect и получите предложение и анализ DfM в течение 12 часов.

Проблемы, влияющие на целостность деталей в каждом методе

Оба метода имеют проблемы, которые могут повлиять на целостность деталей, с которыми вы работаете. Эффект может быть незначительным или громоздким в зависимости от опыта команды в работе над проектом. Следовательно, важно знать проблемы и искать надежную услугу по резке листового металла, обладающую обширными знаниями обоих производственных процессов. Ниже приведены несколько проблем, которые могут повлиять на целостность детали.

Лазерная резка:может привести к ожогам <сильный>

Лазерная резка может привести к ожогам на стороне среза детали в процессе резки. Иногда можно удалить сгоревшую часть путем очистки, хотя иногда это невозможно.

Если после очистки невозможно удалить след от прожога, необходимо учесть это при подготовке проекта. Например, если вы работаете с фанерой, вы можете убедиться, что срезанная сторона будет иметь цвета, которые будут сочетаться с надвигающимся следом ожога. Если вы не можете это контролировать, вы можете выбрать другой метод резки.

Гидроабразивная резка:слишком большое давление на мелкие детали <сильный>

Гидроабразивная резка оказывает высокое давление на детали из-за того, что водоструйная струя обдувает заготовку с высокой скоростью, иногда около 60 000 фунтов на квадратный дюйм. Для больших деталей это может не быть проблемой. Однако при работе с мелкими деталями это может привести к деформации или неэффективной резке.

Альтернативные способы резки металлов <сильный>

В зависимости от нескольких факторов оба метода могут не подходить для резки материалов из-за требований, связанных с производительностью, эффективностью и т. д. Говоря о металлах, вам, возможно, придется рассмотреть другие альтернативы. Есть два альтернативных способа:станки плазменной резки и револьверный пресс.

· Плазменная резка

Плазменная резка предполагает использование струи ионизированного газа при температуре выше 20 000°C для резки материала. Этот процесс подходит для выбранных материалов и лучше всего подходит для работы со сталью и алюминием. Процесс резки широко известен своей экономичностью, точностью и стоимостью. Станки плазменной резки имеют непомерную стоимость (около 300 000 долларов США). Однако их эксплуатационные расходы ниже, чем при гидроабразивной или лазерной резке.

· Турельный пресс

Еще одним способом резки металлов является револьверный пресс. Револьверный перфоратор — это тип пробивного пресса, который прорезает металлическую деталь, пробивая ее насквозь, создавая отверстия разного диаметра в зависимости от выбранного размера. Использование револьверного пресса требует времени в зависимости от вашего размера; однако они могут того стоить, если вы постоянно делаете один и тот же компонент. Это преимущество перед лазерной резкой

Заключение <сильный>

Выбор между гидроабразивной или лазерной резкой должен происходить только после понимания их сравнения. Чтобы помочь вам в этом, в этой статье представлены оба процесса резки с точки зрения процессов, недостатков, преимуществ, областей применения и альтернативных методов. Хотя это может дать вам представление о лучшем методе, идеальный способ выбрать лучший метод резки для вашего проекта — обратиться за советом к профессионалам. У вас есть вопрос, связанный с гидроабразивной или лазерной резкой? Пожалуйста, свяжитесь с нашей командой экспертов.

Часто задаваемые вопросы

Какое главное преимущество гидроабразивной резки перед другими методами резки?Основное преимущество гидроабразивной резки перед другими методами резки заключается в том, что она не выделяет тепла. Следовательно, он совместим с любым материалом и гарантирует безопасность оператора. Еще одним преимуществом, которое энтузиасты считают, является его пригодность для резки толстых материалов, поскольку этот процесс подходит для резки материала толщиной от 0,4 до 2,0 дюймов (от 10 до 50 мм).

Что лучше, водоструйная или плазменная?Как правило, большинство энтузиастов считают гидроабразивную резку лучше плазменной, хотя все зависит от вашего проекта. Гидроабразивная резка больше подходит для толстых материалов, имеет более высокую совместимость с материалами и является более точной. Кроме того, плазменная резка обеспечивает менее качественные разрезы, поскольку плазма будет пытаться расплавить заготовку без образования нежелательного шлака.

Что может резать гидроабразивная резка, чего не могут лазер и плазма?Гидроабразивная машина больше подходит для резки толстых материалов, чем другие машины, и может работать с материалами толщиной 12 дюймов, в отличие от других методов. Кроме того, гидроабразивная резка совместима со всеми материалами, в то время как лазерная резка имеет ограничения, связанные с термочувствительными и отражающими материалами, а плазменная резка подходит только для металлов.

Промышленные технологии

- История гидроабразивной резки

- Гидроабразивная резка и электроэрозионная резка

- Плазменная резка или лазерная резка:какой метод изготовления лучше?

- Гидроабразивная резка волоконным лазером

- Что такое гидроабразивная резка?

- Обзор гидроабразивной резки

- Введение в лазерную резку

- Преимущества гидроабразивной резки

- Отрасли, использующие гидроабразивную резку

- Гидроабразивная резка вывесок