Преимущества вертикальных обрабатывающих центров

Поставщики вертикальных обрабатывающих центров с оптимизмом смотрят в 2022 год. Они ожидают более широкого использования автоматизации и повышения осведомленности о преимуществах обработки на более чем трехосевом оборудовании.

По словам производителей оборудования, получение большего количества сторон заготовки за один или два установа является лишь частью ценностного предложения VMC. Автоматизация с помощью робота перед машиной или добавление поворотной оси помогает повысить производительность, а понимание кинематики машины — то, как машина движется во времени, — является ключом к воспроизводимости.

Широкий выбор вариантов, от более простых трехосевых станков до пятиосевых — как 3 плюс 2, так и, в меньшей степени, непрерывных версий — дает магазинам множество возможностей использовать VMC для малых и больших тиражей. . А возможности для производства восстановленных деталей предлагают еще один стимул.

Бизнес VMC — это хорошо

Прежде всего, несмотря на неопределенность и запутанную политику, связанную с пандемией COVID-19, поскольку она тянется к третьему году беспорядков, спрос на VMC высок. Однако неудивительно, что поставки вызывают беспокойство.

«Отрасль довольно горячая, — заявил Джефф Уоллес, генеральный менеджер национального проектирования DMG Mori USA в Хоффман-Эстейтс, штат Иллинойс. — Мы продаем все, что не прикручено. Мы продаем вещи, которые прикручены. Хорошая проблема в том, что мы продаем все, что у нас есть; проблема в том, что время выполнения заказов с четырех-шести недель увеличилось до четырех-шести месяцев».

Уоллес сказал, что VMC популярны во многих областях применения, даже в «некоторых производственных центрах с небольшим объемом производства, где мы делаем некоторые упрощенные призматические детали. Даже вертикальные трехосные станки пользуются большим спросом».

Учитывая нехватку рабочей силы, которая только усугубилась пандемией, автоматизация VMC стала главной проблемой.

«Часто мы видим, что с вертикалями мы можем модифицировать ось вращения, чтобы мы могли получить доступ к более чем одной стороне детали. Клиенты стремятся автоматизировать как можно больше — даже автоматизировать некоторые трехосевые вертикальные обрабатывающие центры. Добавление оси вращения или даже двойной оси вращения, чтобы иметь возможность переворачивать деталь и переходить на другую сторону, чтобы нам не приходилось выламывать ее из тисков и переносить в другие тиски — будь то на этом станке или на другом машина — сейчас очень популярна. Клиенты ищут способы оптимизации этих VMC и получения от них большей производительности.

«Преимущество VMC в том, что они относительно недорогие и их легко настроить. Вы бросаете их на пол, и большинство из них имеют трехточечную систему выравнивания. Для клиента участие в VMC, особенно для мелкосерийного производства, очень выгодно с точки зрения затрат. Спрос высок почти на всю нашу продукцию, и это хорошо для отрасли. Мы не единственные; все остальные строители наблюдают аналогичные условия. Пирог довольно большой, и я рад, что отрасль здорова».

Используя свой калькулятор ROI, DMG Mori помогает проиллюстрировать, как ее VMC могут помочь магазинам улучшить свою прибыль, особенно «с учетом продолжающегося решоринга. Мы видим, как много продукции возвращается в США — недорогие призматические детали, которые мы закупали за морем за последние 20 лет. Небольшие и средние мастерские стали очень эффективными в производстве этих товарных компонентов — для этого очень хорошо подходит VMC.

«Оговорка заключается в рабочей силе и в том, хотите ли вы автоматизировать:поставить простого робота перед машиной или поставить ось вращения? У нас есть внутренняя группа автоматизации DMG Mori, и коботы начинают работать на этих платформах VMC. Нам даже не нужно добавлять к двери что-то такое простое, как воздушный цилиндр; мы позволим роботу открыть дверь». По словам Уоллеса, предприняв эти шаги, клиенты увидят прирост производства от пяти до шести процентов.

Он пришел к выводу, что многоосевые VMC все больше завоевывают популярность в США, фактически взрывной рост, поскольку за последние пару лет продажи DMG Mori выросли в десять раз. По его словам, у Европы изначально было преимущество в усыновлении, но «в типичной американской манере, когда мы просыпаемся, мы говорим:«Хорошо, убирайся с дороги». Америка проснулась, опять же, в первую очередь из-за проблем с рабочей силой. Поскольку люди не хотят выполнять работу или мы не можем найти таланты, как свести к минимуму взаимодействие с машиной для изготовления детали? Вот где сияет многоосность. Если я смогу правильно подготовить планку, мне, возможно, больше никогда не придется прикасаться к этой части, пока она не будет завершена».

Содействие автоматизации — это управление человеко-машинным интерфейсом компании Celos, которое позволяет операторам быстро манипулировать рядом роботов для выполнения различных задач. «Мы разработали приложения, в которых, если вы поставите робота перед машиной, оператору не обязательно быть программистом роботов. Имеется графический пользовательский интерфейс с функцией перетаскивания, помогающий операторам программировать. Наша цель — передать эту технологию людям, чтобы они не боялись автоматизации, а чувствовали себя с ней комфортно».

Преимущество VMC

Как правило, более простые в установке, VMC «обычно запускаются и запускаются за более короткий период времени и обеспечивают меньше перерывов в повседневной работе», — пояснил главный операционный директор Mitsui Seiki Билл Маланче. «Кроме того, они, как правило, меньше по размеру, чем многие горизонтальные установки, что сокращает общее использование ценной производственной площади. Конструкция наших машин дает магазинам и крупным фабрикам больше возможностей на меньшей платформе. В нашей линейке VMC Vertex ось Y имеет больший ход, чем ось X, что делает общую ширину станка меньше. Большинство VMC обычно больше в ширину, чем в глубину».

Маланш вспоминал, что за свою карьеру он установил десятки вертикальных машин в компаниях в США и за рубежом. «До сих пор я все еще время от времени встречаю на выставке клиента, который помнит, как я устанавливал их машину, и говорит, что она все еще у них, и она все еще держит пару десятых».

Он отметил, что Mitsui Seiki уделяет особое внимание станкам с кондукторным отверстием, разработанным для обеспечения сверхвысокой точности в ограниченном рабочем пространстве, что делает их идеальными для дорогостоящего мелкосерийного производства.

«У нас есть один клиент, который производит сложные аэрокосмические компоненты, требующие чрезвычайно жестких допусков», — пояснил Маланш. «Вертикальные станки, которые они используют, производят семейство деталей, предназначенных не только для производства, но и для постоянной поддержки в полевых условиях. Эта среда означает, что однажды машины можно будет использовать для производства деталей, но их неожиданно придется заменить, чтобы компенсировать потребности в поддержке на местах.

«У этого клиента есть квалифицированные механики, производящие детали, но уровень работы не подходит для простого запуска цикла; детали имеют многочисленные встроенные отверстия и технологические проверки, которые необходимо выполнять в процессе производства деталей». Этот клиент начал с пяти Mitsui Seiki VMC, а сейчас в эксплуатации находится 16.

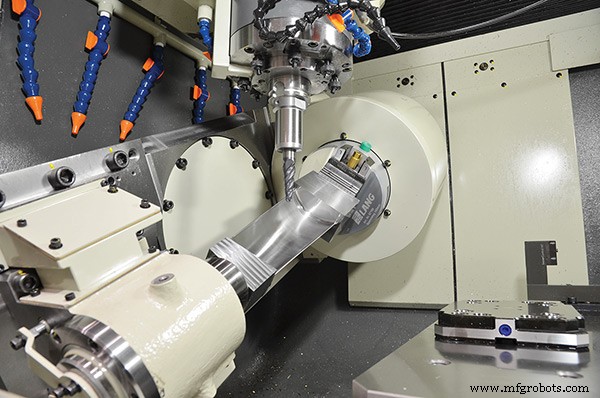

По словам Маланша, в тех случаях, когда детали должны сниматься со станков для контроля «в процессе» КИМ, чтобы перейти от операции к операции, «мы помогли заказчику полуавтоматизировать процессы, где они могли расположить машины с опорой для «нулевой точки». пластины, позволяющие переносить одни и те же детали со станка на станок и на КИМ с минимальными затратами на настройку и проверку».

Иногда в базовые VMC могут быть внесены довольно небольшие необязательные улучшения, чтобы помочь с автоматизацией. Такие элементы, как щупы инструментов и щупы шпинделя, могут использоваться для ускорения переналадки, а включение опорных пластин с высокой повторяемостью нулевой точки может повысить универсальность.

«Но я думаю, что самое большое преимущество заключается в наличии станков, оборудованных для пятиосевой обработки», — заявил Маланш. «Несмотря на то, что добавление пятой оси к большинству VMC, как правило, требует больших затрат, инвестиции того стоят и иногда быстро окупаются в критически важных приложениях. Появление оснащения высокоточными поворотными пятиосевыми столами, встроенными в конструкцию станка, дает производителям еще большую гибкость в технологическом потоке».

Mitsui Seiki разработала свои платформы VMC для решения многих уникальных производственных задач, продолжил он. Базовая пятиосевая серия Vertex компании предлагается в трех размерах для обработки деталей диаметром от 500 мм до 1200 мм. «Мы создали их с адаптациями, направленными на решение многих производственных задач и новых методологий. Наши машины не построены на общей платформе с удлиненными шарико-винтовыми парами для большего хода; они построены на отдельных чугунных отливках, рассчитанных на долгие годы службы и жизни. Наша самая маленькая версия, Vertex 550-5X с поворотным столом 400 мм, весит 20 000 фунтов, а Vertex 100X втрое больше. Это не «одноразовые» машины VMC».

Он добавил, что машины Vertex оснащены такими опциями, как двигатели поворотной оси с прямым приводом, необходимые для улучшенного контроля контура на рынке аэродинамических профилей. «У нас есть станки с комбинированной платформой, предназначенные для многопроцессорных операций, таких как аддитивное/субтрактивное осаждение металлов, фрезерование и шлифование, а также высокоскоростной электроэрозионный процесс под названием Blue Arc, который лицензируется General Electric». С помощью этих опций пользователи могут резать такие материалы, как керамика, графит, алюминий, титан, инконель и другие материалы.

Такая гибкость помогает компаниям VMC восстановить свое место на рынке, где с течением времени требования повышения производительности в сочетании с сокращением трудовых ресурсов уступили место компаниям HMC. «За относительно короткий промежуток времени потребность в VMC отошла на второй план по сравнению с HMC с более крупными устройствами смены инструмента, устройствами смены поддонов и полноценными гибкими производственными системами», — сказал Маланш. «Тридцать лет назад большинство средних и полувысоких производственных цехов в значительной степени полагались на VMC по многим причинам, включая время установки, простоту доступа, простоту обслуживания, наличие квалифицированных рабочих и ассортимент продукции. VMC обрели новую жизнь на рынке изготовления высокоточных деталей».

Машины в движении

Критическая концепция кинематики, или того, как машина движется, — это то, на чем YCM Technology USA в Карсоне, Калифорния, подчеркивает встроенную калибровку кинематики для североамериканского рынка. По словам Брайана Хаффа (Brian Huff), менеджера по развитию бизнеса на Среднем Западе, эти пакеты, включающие контактные щупы, датчики измерения длины инструмента и инструментальные шарики, будут стандартными для пятиосевых станков YMC 3 plus 2 или непрерывных станков.

По мере того, как машина выполняет свои функции, точность может меняться, отметил Хафф, и «часто оператор думает, что машина не точна или датчик не точен». Решение этой проблемы требует определения центров вращения для четвертой и пятой осей и возможности их калибровки. По его словам, исторически производители могли устанавливать центр вращения как часть установки машины. «Если у клиента проблемы с точностью, потребуется обращение в сервисную службу, и они возвращаются, чтобы переопределить эти центры вращения, что может быть дорогостоящим. Что-то происходит, машины двигаются, вес заготовки меняется — и в игру вступает другая динамика. Некоторые производители с большей готовностью восприняли важность калибровки кинематики. Поэтому мы заинтересованы в том, чтобы упростить работу наших пользователей и операторов; вам не потребуется обращаться в сервисную службу, и вы получите станок высочайшего уровня точности».

Как часто следует калибровать VMC? По словам Хаффа, это может быть раз в неделю, раз в месяц или даже ежедневно, в зависимости от приложения.

«Мы говорим нашим клиентам, что если у вас есть работа, которая является более важной, и вы заметите большее отклонение, запустите программу кинематики. Если вы работаете с жесткими допусками, запустите кинематику; запустите его перед заданием, запускайте его ежедневно, чтобы быть уверенным. Если вы видите отклонение 0,0005 дюйма в течение недели, возможно, запускайте его еженедельно». Это соответствует 0,0127 мм.

В идеале Хафф хотел бы «сделать кинематику обычным разговором» и попытаться помочь преодолеть разрыв между компаниями, которые определяют центры вращения при установке, и теми, кто считает, что калибровка кинематики должна быть легкодоступной и быстрой. "Это становится образом жизни для всех производителей".

Еще один способ, с помощью которого YCM решает проблему точности, заключается в партнерстве с Kessler, чьи шпиндели и головки устанавливаются на вертикальных станках YCM для регулирования усилия зажима по осям A и C или B и C и поддержания жесткости на конце режущего инструмента. «Наш стандартный шпиндель на нашей двухстоечной пятиосевой машине для литья под давлением развивает максимальную мощность 54 л.с., — сказал Хафф, или 40,2 кВт. «Это HSK 100 с 16 000 об/мин, который выдает полную мощность при 2 500 об/мин. Высокая жесткость, крутящий момент, число оборотов и мощность обеспечивают действительно универсальную конфигурацию шпинделя и головки. Наша аэрокосмическая версия развивает скорость до 18 000 об/мин, а шпиндель HSK 63 мощностью 94 л.с. [70 кВт] предназначен для обработки алюминия». Кроме того, партнерство с Kessler дает YCM ресурсы для ремонта шпинделей на Среднем Западе.

YCM Technology уделяет особое внимание своим пятиосным станкам. Хотя конфигурации «3 плюс 2» более популярны, спрос на полные пять осей растет, отмечает Хафф. Он тоже видит рост запросов на автоматизацию.

«Мы постоянно видим запросы на автоматизацию как часть пакета машин. Это не просто укладка на поддоны; мы наблюдаем все большее признание и интерес к автоматизации самовывоза. Это естественное сочетание с пятью осями, потому что во многих случаях вы можете за один или два установа полностью обработать всю заготовку. Закрепление деталей в этом случае имеет решающее значение, а также чтобы на пути резака не было помех от приспособлений или зажимов. Если вы можете держать заготовку с нижней стороны и обеспечить доступ к пяти сторонам, это идеально. Для крепления снизу есть производители, которые разработали системы, которые отлично справляются со своей задачей; в настоящее время мы работаем с компаниями, которые предлагают такие решения. Кроме того, мы предлагаем пакеты автоматизации на поддонах с машинами YCM и продолжаем разрабатывать пакеты автоматизации для совместной работы и захвата».

Стремление к высокой производительности

По словам менеджера по развитию бизнеса Саймона Кнехта из Chiron America в Шарлотте, Северная Каролина, за последние два-три года большинство развертываний VMC от Chiron представляли собой надежные крупносерийные производственные платформы, предназначенные для удовлетворения потребностей в обработке крупных автомобильных и аэрокосмических компонентов.

«После того, как эти обрабатывающие центры успешно зарекомендовали себя и стали широко доступны для наших клиентов в Северной Америке, мы еще больше укрепляем наш портфель продуктов на противоположном конце производственного спектра:высокоточные микрообработанные компоненты», — сказал Кнехт.

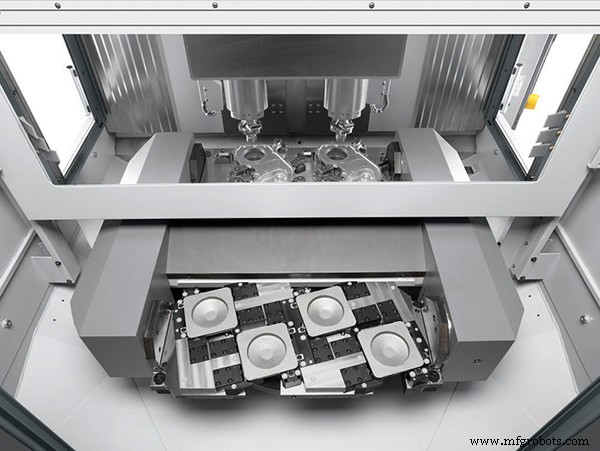

По его словам, в этом году Chiron запускает свой обрабатывающий центр Micro5, разработанный в Швейцарии и предназначенный для обработки небольших заготовок размером 50×50×50 мм. «Скорость и динамика этой концепции обработки предназначены для повышения производительности клиентов. Наряду с эталонами высокой скорости и минимальной движущейся массы машина представляет собой модульную платформу и может быть оснащена встроенной автоматикой. Кроме того, Micro5 обеспечивает гибкую масштабируемость, что дает производителям возможность создавать бесшовные производственные линии с несколькими машинами».

Он объяснил, что VMC обычно основаны на модульной концепции; обычной практикой является изменение компоновки с четвертой на пятую ось. «Наши клиенты много раз меняли конфигурацию станка на другую настройку стола, используя четвертую или пятую ось на столе».

Как и другие поставщики, Chiron America решает проблему нехватки навыков операторов. Интеллектуальная автоматизация «является частью решения, которое обеспечивает пропускную способность в течение запланированных производственных часов», — сказал Кнехт. «Технологии автоматизации, особенно роботы, обычно имеют высокую техническую доступность и работают с высокой надежностью. Благодаря процессам и ячейкам, разработанным для небольших партий, наши решения по автоматизации позволяют даже менять приспособления в машине. В отличие от ручной настройки, при которой замена приспособлений часто занимает более часа, автоматизация VMC с системой нулевого зажима повышает производительность и возвращает станок к тому, для чего он предназначен:к механической обработке. Конфигурации осей нашего обрабатывающего стола разработаны с учетом этих методов зажима».

Такие тенденции, как переход к электронной мобильности и цепочкам поставок, подверженным пандемии, требуют большей гибкости от оборудования, что делает VMC, сокращающую количество наладок, критически важным инструментом. «Возможность быстрого переключения на другую заготовку на станке определяет подход к сокращению количества наладок и выполнению как можно большего количества операций на одном станке», — сказал Кнехт. Встроенная система смены заготовок Chiron позволяет загружать и выгружать детали во время работы их пятиосевых VMC.

Использование этой гибкости и использование VMC для множества различных заготовок «приведет к ощутимым преимуществам с точки зрения рентабельности инвестиций», — заключил Кнехт. "Слишком много раз я видел специальные машины и оборудование, которые простаивали после потери работы или проекта, в то время как производитель не мог использовать машину на полную мощность".

Система управления автоматикой

- Различные технологии прецизионной обработки

- Обработка с ЧПУ в автомобильной промышленности

- Улучшение обрабатываемости алюминия

- Важность быстрой обработки в производстве

- VMC, токарные станки для отображения

- Основы вертикального обрабатывающего центра (VMC)

- 3 преимущества вертикальных обрабатывающих центров

- Все о вертикальных обрабатывающих центрах

- Стоимость обработки с ЧПУ

- Экономика металлообработки