Mastercam CAD/CAM от Tops Capstone Indy Car Engineering Project

Когда дело доходит до действительно «бьющей по голове» инженерной программы, было бы трудно превзойти программу IUPUI по технологиям машиностроения в Школе инженерии и технологий. Он расположен в общем кампусе Университета Индианы — Университета Пердью в Индианаполисе (IUPUI).

Преподаватель программы Эд Хергер привносит в свой класс большой опыт производства в этой области. Его карьера началась с нескольких лет работы в промышленности, где он работал в области исследований и разработок в области материаловедения, а затем перешел к производству продуктов, начиная от тепловизионных приборов и заканчивая тренажерами. Затем он начал карьеру в сфере образования в качестве адъюнкт-профессора в местном колледже, аффилированном с Haas Automation Inc., в Калифорнии, где особое внимание уделялось практическому обучению работе со станками с ЧПУ Haas и операциям с программным обеспечением от CNC Software Inc., Толланд, Коннектикут, разработчика ПО Mastercam CAD/CAM.

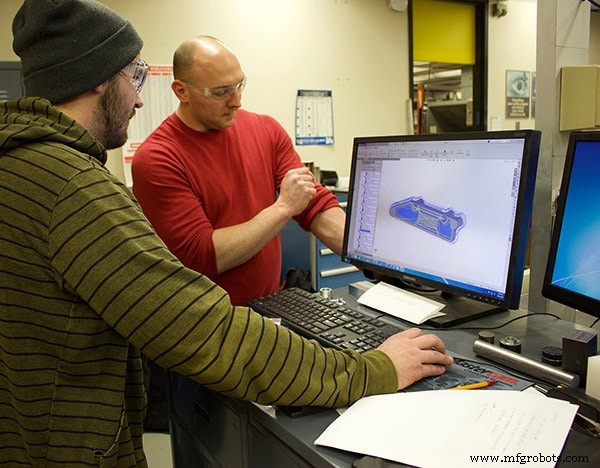

«Студенты, решившие изучать технологии машиностроения в IUPUI, в отличие от машиностроения, больше знакомятся с тем, что происходит на производстве, а не только с дисциплинами проектирования», — сказал Хергер. «Они получают много практических навыков, которые могут применить сразу после окончания колледжа, будь то Mastercam, Solidworks или другие программы, которые мы здесь преподаем».

Студенты, участвующие в программе, проводят первые два года, изучая ряд академических предметов, прежде чем серьезно погрузиться в саму технологию, начиная с младшего года обучения. До недавнего времени программа использовала мало онлайн-материалов и была сосредоточена на традиционной учебной программе, состоящей из лекций в классе и практических проектов. Когда дело дошло до программного обеспечения CAM, Mastercam для Solidworks преподавали как надстройку к программе.

«Направление, в котором мы хотели двигаться, — сказал Хергер, — заключалось в том, чтобы предоставить больше опыта CAM, а также возможности онлайн и внешних сертификатов. Это означало концентрацию на Mastercam и онлайн-преимуществах Университета Mastercam. Это дало бы нашим студентам возможность получить квалификационный сертификат в дополнение к степени бакалавра наук с онлайн-уроками как в нашей лаборатории, так и на собственных ноутбуках и домашних компьютерах учащихся».

Хергер брал два или три модуля из Университета Mastercam и предлагал студентам самостоятельно пройти через эти модули, а затем давал им задание, основанное на операциях CAM или функциях, показанных в этих материалах. «В классе я переношу урок Mastercam, а также свои собственные задания на компьютер и проецирую их на большой экран, чтобы поделиться различными операциями с разными рабочими группами. В моем классе студенты просто проходят онлайн-курс от начала до конца. Я слежу за ними, когда они проходят уроки, и я доволен тем, как продвигается их работа над сертификатами. Они довольно успешно выполняли задания Университета Mastercam и мои собственные задания».

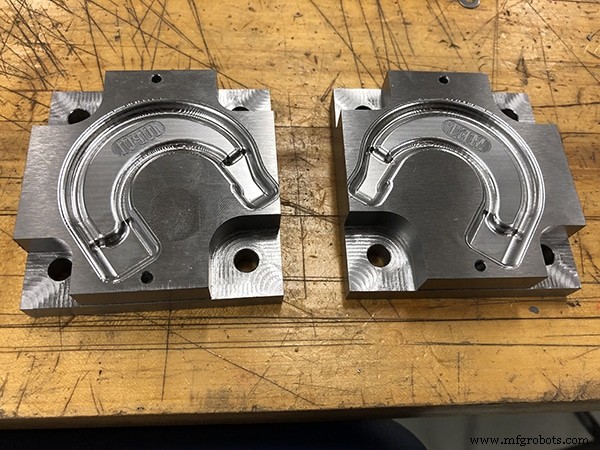

Прежде чем учащиеся попадут на курсы CAM Эда Хергера, они сначала проходят несколько курсов по 3D-моделированию, а также чтению печатных изданий и практическим производственным процессам. Затем следует акцент на параметрическом моделировании с использованием Solidworks. Оказавшись в классе Гергера, ученики начинают получать сильную диету Mastercam. «Обычно я даю им большой проект для работы, например, изготовление пресс-формы или штампов для определенных деталей. Мой общий подход заключается в том, чтобы дать им более всеобъемлющий тип проекта, а не несколько небольших конкретных упражнений, которые мало что дают для практического применения», — объясняет Хергер.

Например, Хергер поручил им перепроектировать микрометр, прецизионный измерительный прибор. Студенты разработали несколько программ для изготовления деталей микрометра. Затем они выяснили, как использовать расширенные функции Mastercam для программирования операций станка в компьютерном классе. «Я стараюсь дать им проект с реальным применением и стараюсь не давать им слишком много жестких указаний о том, как это сделать. Они учатся более эффективно, когда пытаются во всем разобраться сами, прежде чем я вмешаюсь», — сказал Хергер.

По словам Хергера, многие функции Mastercam, такие как динамическое фрезерование, позволяют максимально эффективно использовать возможности станков с ЧПУ. «Мы сделали много больших и сложных деталей из алюминиевых блоков, и во многом мы занимаемся фрезерованием поверхностей в 3D, чтобы создавать сложные формы для пресс-форм и штампов. Хорошим примером этого является U-образная рамка микрометра. Это примерно шестичасовая программа, и штамп вышел великолепным. Конечно, мы делаем все контурные и круговые траектории, необходимые для завершения детали, используя Mastercam от начала до конца. Я не могу вспомнить ни одной трехосевой CAM-функции, которую мы хотя бы не коснулись. Микрометр измерял в диапазоне 0–1 дюйм (0–25,4 мм), а общая длина устройства составляла около 3 дюймов (76,2 мм) или около того. Мы сделали набор штампов из инструментальной стали, чтобы сделать U-образную рамку, и сделали небольшой штамп, также из инструментальной стали, чтобы отметить втулку микрометра всеми различными номерами и маркировкой».

Также в проект микрометра была включена небольшая форма для вращающегося наперстка. Он содержал крошечные возрастающие числа и метки положения внутри формы. «Они должны были поместить несколько различных скруглений в программу САПР, а затем убедиться, что они действительно могут нанести эти крошечные метки на штамп», — сказал Хергер. «Студенты предприняли несколько итераций, чтобы выяснить, какой из подходов к 3D-фрезеровке поверхностей будет эффективнее, и, конечно же, некоторые из них не смогли создать траектории инструмента». Хергер сообщил, что студенты узнали, что траектория обработки поверхности параллельного типа была немного менее чувствительна к «странным» геометриям, которые им нужно было программировать.

Класс также изготовил штамп для маркировки всех отметок 0,05 дюйма (1,2 мм) на гильзе микрометра, запущенный как программа обратной гравировки. «Они обработали все внешние области, — сказал он, — и оставили выпуклые отметки с помощью гравировального инструмента 1/8″ (3,175 мм) под углом 60°. Я пытаюсь внушить им, что они должны использовать каждую частицу этой замечательной технологии, доступную им, в своих интересах».

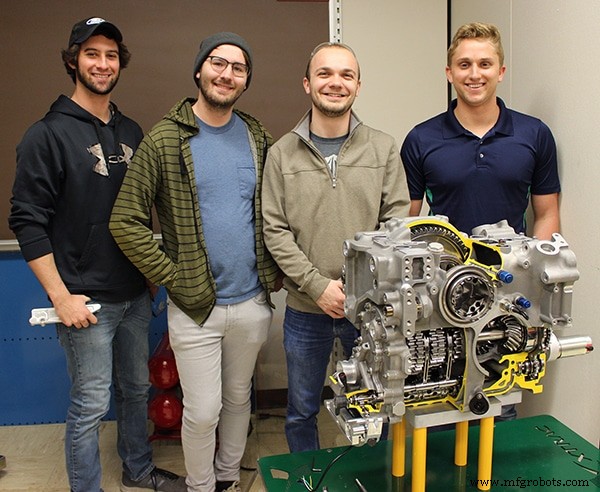

Хергер проявляет особый энтузиазм, когда речь заходит о большом проекте Indy Car для его учеников. "Поскольку мы находимся в Индианаполисе, – сказал он, – вполне естественно, что мы связаны с автомобильными гонками и даже имеем собственную программу автоспорта".

В музее Indianapolis Motor Speedway выставлена демонстрационная трансмиссия автомобиля Indy. Он обрезан в нескольких местах, чтобы каждый мог видеть, что происходит внутри. До прошлой осени это был статичный дисплей.

«Нам повезло получить проект от музея, где мы должны были анимировать и автоматизировать трансмиссию, чтобы она представляла собой интерактивный дисплей, который вращался бы с небольшой скоростью и позволял посетителям переключать его с помощью модели штурвала из той же автомобиль. Все кронштейны, которые соединяли небольшой электродвигатель для включения трансмиссии, а также множество более мелких компонентов и линейный привод для фактического переключения рычажного механизма, были обработаны с помощью Mastercam».

Используя функцию динамического фрезерования в Mastercam, студенты могут довольно быстро толкать станки. «Например, когда дело дошло до кронштейнов, — сказал Хергер, — мы начали с алюминиевого блока 2 x 2 x 2″ (50,8 x 50,8 x 50,8 мм) для компонента, который получился как 5/8″. (15,8 мм) пластина с парой цилиндрических выступов на задней стороне, которые выдвигались где-то между ½” и ¾” (12,7–19 мм) в зависимости от расположения». Эти выступы позволяли прикрутить пластину к трансмиссии, сохраняя при этом некоторый зазор.

«В программе Dynamic Milling мы использовали концевую фрезу ½” (12,7 мм) и полную глубину резания, чтобы избавиться от большей части материала. По сути, мы удаляли весь материал примерно до 1¼ дюйма (31,75 мм), за исключением трех цилиндрических выступов», — сказал он. Затем они использовали концевую фрезу со сферической головкой диаметром 1/2 дюйма (12,7 мм), чтобы оставить закругление в нижней части бобышек. «Мы позволили Mastercam разработать траектории движения инструмента и операции резания, оптимизированные для динамического фрезерования. Функция Verify Simulation в Mastercam — это то, что мы используем для каждой отдельной программы непосредственно перед ее запуском». Подтвердив все шаги каждой программы, они убедились в отсутствии потенциальных проблем.

«Должен сказать, что этот завершающий проект, а также многие другие проекты оказались фантастическими для наших студентов и нашей программы», — сказал Хергер.

Для получения дополнительной информации от Mastercam-CNC Software Inc. посетите сайт www.mastercam.com или позвоните по телефону 860-875-5006.

Система управления автоматикой

- Проекты по анализу данных:от теории к практике

- Джейкобс получает контракт на инженерные услуги от LyondellBasell

- 10 причин использовать программное обеспечение для электротехники

- CAD, CAE и CAM:в чем разница?

- CAD против CAE против CAM:в чем разница?

- Как быстро увидеть ценность вашего проекта интеллектуальной автоматизации

- Товары для прецизионной резки

- Как обрабатывающая промышленность получает выгоду от CAD и CAM?

- Передовые технологии CAD/CAM:благоприятный подход к производству инженерных материалов

- Петли для фортепиано от Monroe Engineering