Более выгодные траектории

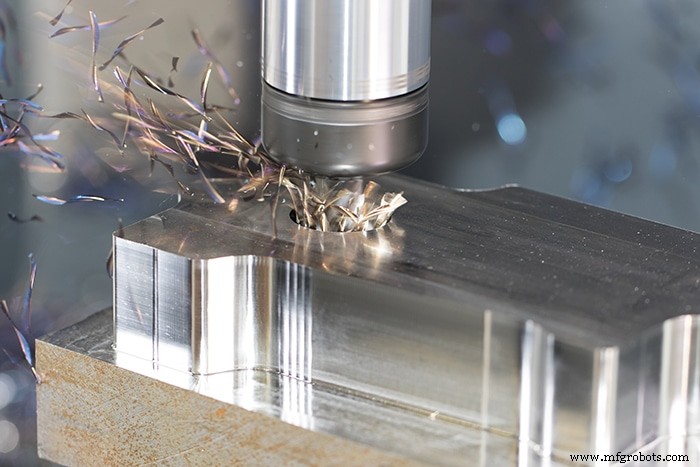

Адаптивное фрезерование. Динамическое движение. гиперМИЛЛ. Измельчение прибыли. ВолуМилл. Обработка формы волны. Если вы один из тех счастливчиков, которые зарабатывают себе на жизнь обработкой деталей, вероятность того, что вы используете одну из этих или сопоставимую высокопроизводительную технологию программирования для создания утончения стружки, непрерывного зацепления, высокоосевого и траектории с малой радиальной глубиной резания для обрабатывающих центров вашего цеха.

Мы не собираемся взвешивать преимущества одной CAM-системы по сравнению с другой, потому что все они чертовски хороши — на самом деле, намного лучше, чем то, что было доступно даже десять лет назад (как и почти все в машиностроительной промышленности). Тем не менее, дайте им шанс, и каждый поставщик CAM перечислит несколько функций, которые делают их программное обеспечение лучшим, среди преимуществ — простота использования, повышенная производительность и точность траектории. Какой из них правильный? Ответ довольно прост:это зависит.

Здесь нет аргументов

Опять же, мы не будем пытаться решить этот спор сегодня. Только тщательно сконструированные пробные версии или, возможно, годы ежедневного использования положат конец этим жарким дискуссиям, и даже в этом случае ваш результат может отличаться. Более важный вопрос заключается в следующем:правильно ли вы применяете технологию? Обеспечивает ли выбранный вами CAM-пакет максимально возможные преимущества для своих пользователей, или ему мешает неправильный выбор режущего инструмента, слабая заготовка, изношенные оправки или даже сам станок?

Есть несколько очень веских причин, чтобы узнать. Джон Хиральдо, аэрокосмический инженер Sandvik Coromant Co., Fair Lawn, N.J., сказал, что производитель аэрокосмической техники Tier II, который недавно работал над повышением производительности обработки на 198 процентов на компоненте Waspaloy LPT (турбина низкого давления) после внедрения высокоэффективной траектории. стратегии с использованием одной из концевых фрез Sandvik Coromant Plura HFS. А поставщик оборудования для автоспорта Tier IV использовал аналогичный подход для увеличения срока службы инструмента и увеличения производительности втрое при обработке титановых ступиц колес.

«В аэрокосмической отрасли растет спрос на боковое фрезерование с высокой подачей в сплавах на основе титана и никеля», — сказал он. «Традиционные траектории плохо работают с этими труднообрабатываемыми материалами, поэтому возникла необходимость в разработке новых стратегий программирования, которые не только сохранят эффективность и производительность, но и уменьшат любое негативное воздействие на износ инструмента».

Однако производители самолетов и космических кораблей охотятся за новыми и более эффективными траекториями. Хиральдо отметил, что автомобильная промышленность постоянно подталкивает своих поставщиков к снижению производственных затрат, и этот толчок распространяется как на поставщиков режущего инструмента, так и на поставщиков CAD/CAM. И хотя поставщики в значительной степени справились с этой задачей, магазинам часто бывает трудно адаптировать эти передовые технологии обработки к старому оборудованию, не говоря уже о том, чтобы найти время для тестирования и проверки новых процессов.

Изучение синергии

Джей Болл, менеджер по продукции для фрезерования твердых материалов в Северной Америке в компании Seco Tools LLC, Трой, штат Мичиган, согласился. Он сказал, что, по крайней мере, половина всех мастерских остается верной своим проверенным и проверенным десятилетиями методам программирования либо потому, что они еще не верят в современные методы программирования, либо потому, что их оборудование просто не способно достичь значительно более высоких показателей. скорость подачи, необходимая для их реализации.

«Это настоящий позор, когда вам звонит человек, который читал статью в журнале или смотрел видео о высокоэффективной обработке, и он рад попробовать это, но затем вы приходите в магазин и обнаруживаете, что их оборудование с ЧПУ устарело. , их держателям инструментов десять лет, и вы знаете, что мало шансов эффективно применить одну из этих стратегий», — сказал он. "Хуже того, если вы все равно попытаетесь это сделать, это разочарует клиента, и он не будет пробовать снова, как только получит новую машину".

Созависимые отношения между траекторией движения инструмента, режущим инструментом, оправкой и обрабатывающим центром — это то, что многие в отрасли упускают из виду, хотя все, с кем мы беседовали для этой статьи, согласились, что это вполне реально. Несмотря на это, существует потребность в разработке новых эффективных траекторий. Болл сказал, что «практически любой поставщик CAM» сегодня предлагает какую-либо форму высокоэффективной обработки и что они не могут конкурировать без нее, что заставляет Seco Tools и ее конкурентов разрабатывать столь же высокопроизводительные режущие инструменты.

Для Ball это достигается за счет количества канавок, значительно превосходящего традиционные концевые фрезы с четырьмя канавками, с легко доступными версиями с пятью, шестью, семью или девятью канавками. Высокоскоростные, высокоэффективные и высокопроизводительные фрезы с высокой подачей, разработанные и оптимизированные для передовых стратегий фрезерования, также становятся все более распространенными, часто с переменным шагом и спиральной конструкцией для уменьшения гармоник, вызывающих вибрацию, которые могут возникнуть при резании. сталь и суперсплавы со скоростью сотни дюймов в минуту.

Увеличение масштаба

Несмотря на предположение Болла о том, что, к сожалению, большому проценту магазинов еще предстоит запрыгнуть на подножку высокой эффективности, он подтвердил, что эти стратегии становятся все более популярными по мере того, как машинисты и программисты осваивают эту концепцию и способы ее применения. "Все больше и больше людей знакомятся с этой технологией каждый день, и как только они осознают, что сокращение времени цикла на 40 и более процентов является довольно типичным, вы увидите, что еще больше людей присоединятся к ней".

Кто-то, кто знает все об этом, — это Бен Мунд, старший рыночный аналитик разработчика Mastercam CNC Software Inc., Толланд, Коннектикут. Он сказал, что технология Dynamic Motion в Mastercam, упомянутая ранее, продолжает большое разнообразие новых траекторий, а также усовершенствования существующих за последний год, все они направлены либо на увеличение скорости съема металла, либо на улучшение наших возможностей смешивания и наплавки».

Мунд отметил, что повышение производительности всегда доступно, независимо от возраста машины и типа используемой фрезы, и заявил, что технология Dynamic Motion применима почти повсеместно. «Это не будет давать сбоев из-за того, что вы используете менее дорогой режущий инструмент или более дешевые станки с ЧПУ, но преимущества определенно уменьшатся, когда настройка станет менее оптимальной».

Больше бочки

Он тут же заметил, что, хотя его утверждение верно при использовании динамического фрезерования для черновой, 2D-обработки и 3D-получистовой обработки, «ускоренная чистовая обработка» Mastercam — это совсем другая ситуация. В этом сценарии траектории обычно требуют определенной геометрии фрезы, если они должны достичь желаемых результатов.

Одним из примеров этого является резка ствола, также известная как резка круговым сегментом. Мунд отметил, что Mastercam активно сотрудничает с производителями режущего инструмента, чтобы определить и протестировать эти и другие «фасонные фрезы» для использования в изготовлении пресс-форм, механической обработке и аэрокосмической отделке. Эти инструменты дают пользователям возможность производить «действительно высокоточную отделку за меньшее время», чем традиционные методы наплавки.

Он объяснил, что эта политика открытых дверей распространяется на все программные продукты Mastercam. «Например, мы также работали с ведущим поставщиком режущего инструмента несколько лет назад при разработке нашего механизма траекторий Dynamic Motion», — сказал он. «У нас были проблемы со стружкодроблением и быстрым достижением глубины во время некоторых внутренних испытаний, поэтому мы предложили им внести некоторые изменения в геометрию их фрезы».

Как оказалось, поставщик режущего инструмента добавил высокоскоростную насадку к своей линейке концевых фрез без вибрации. Мунд и его команда также узнали несколько вещей, которые они с тех пор включили в функции Mastercam. "Это прекрасные примеры синергии между поставщиками аппаратного и программного обеспечения, когда каждый участник в результате получает гораздо лучший продукт", – сказал Мунд.

Великое путешествие туда и обратно

Томас Раун, национальный менеджер по продукции для фрезерования в Iscar Metals Inc., Арлингтон, штат Техас, также твердо верит в партнерские отношения между компаниями, производящими дополняющие друг друга продукты.

«Должно быть постоянное движение вперед и назад, — сказал он. «Иногда возможности их программного обеспечения стимулируют наше развитие как производителя режущего инструмента, а иногда наоборот. В любом случае, мы полностью открыты для сотрудничества как с разработчиками CAM, так и с производителями станков, если это означает повышение производительности для наших клиентов».

Как упомянул Болл из Seco, Раун сказал, что одна из самых последних разработок в области геометрии режущего инструмента — большее количество канавок — возникла непосредственно из легкого радиального зацепления трохоидального фрезерования и высоких скоростей подачи. Iscar сделала еще один шаг вперед в этой идее, предложив твердосплавные концевые фрезы с одной канавкой на каждый миллиметр диаметра, инструменты, которые в классическом стиле «курица или яйцо» по большей части эффективны только при трохоидальном фрезеровании.

«Конечно, после того, как вы сделаете первый шаг к высокоэффективному фрезерованию, следующее, что вы будете искать, — это большее осевое зацепление, чтобы максимально увеличить съем металла», — сказал он. «Из-за этого мы видим концевые фрезы с длиной резания в четыре и шесть раз больше диаметра — эти инструменты были доступны и раньше, но предназначались в основном для нишевых применений. Сейчас они довольно распространены. Проблема здесь, однако, в том, что чипсы могут быть в несколько дюймов в длину; они накапливаются очень быстро, и их трудно удалить из зоны обработки, поэтому нам пришлось разработать концевые фрезы с зубчатыми канавками, которые разбивают стружку на управляемые кусочки».

Iscar работает с разработчиками программного обеспечения и другими способами. Раун указал на создание несколько лет назад библиотек, содержащих геометрии инструментов и параметры резания, для включения в различные популярные пакеты CAM. По его словам, важные прикладные данные размещаются на расстоянии нескольких щелчков мыши, а поскольку больше нет необходимости вводить эти значения вручную, процесс выбора инструмента, подачи и определения скорости фактически «управляется».

Несмотря на это, Раун предложил относиться к этим значениям с долей скептицизма. «Программисты, как правило, понимают, что для высокоэффективного фрезерования необходимы более высокие скорости подачи, но, как правило, упускают из виду потенциал увеличения скорости резания», — сказал он. «Хорошее эмпирическое правило — удваивать рекомендуемую скорость резания при использовании 10-процентного шага и даже утраивать ее при 5-процентном шаге. Конечно, это зависит от станка, потому что многие из них не могут на самом деле достичь скоростей подачи, необходимых для поддержания надлежащей толщины стружки при таких высоких скоростях вращения шпинделя, особенно при обработке деталей меньшего размера и сложной геометрии. В этой ситуации вы получите недоподачу инструмента, что приведет к трению и преждевременному износу».

Сходит с ума

По словам Уэйда Андерсона, менеджера по продуктам Okuma America Corp., Шарлотта, Северная Каролина, когда дело доходит до покупки станков, исходя исключительно из их скорости подачи и скорости ускоренного перемещения, стоит заглянуть за пределы электронной таблицы. Он сказал, что Раун из Iscar абсолютно прав. о скорости подачи, поэтому его «абсолютно сводит с ума», когда покупатели станков основывают свои решения о покупке исключительно на диаграмме, в которой сравниваются такие значения, как максимальная скорость подачи и скорость ускоренного перемещения. «Ни при каких обстоятельствах нельзя доказать, какой станок лучше, глядя на электронную таблицу», — сказал он.

Конечно, сравнение спецификаций оборудования является важным шагом в процессе оценки станка, но только после того, как стружка начнет летать, можно будет по-настоящему проверить характер станка. Это возможно только с помощью реалистичных пробных резов, предпочтительно с использованием вашего материала, хотя и не обязательно с вашими режущими инструментами и траекториями. Если ваша мастерская не полностью готова к кривой высокоэффективного фрезерования, любая демонстрация станка, скорее всего (и мы надеемся), представит методы программирования, зажим инструмента и режущие инструменты, с которыми ваша мастерская может быть незнакома — технологии, которые абсолютно необходимы, если вы чтобы добиться успеха.

Вы можете представить это как треугольник, объяснил Андерсон, где производитель станка, система CAM и режущий инструмент являются тремя одинаково важными компонентами. «Очевидно, что в уравнение обработки входят и другие переменные, такие как приспособление для зажима и смазочно-охлаждающая жидкость, но именно эти три фактора, как правило, стимулируют инновации, за которыми остальные должны гнаться и в конечном итоге превзойти», — сказал он.

Для любого применения, в котором используются высокие скорости подачи, истончение стружки и стратегии трохоидального фрезерования, Андерсон рекомендует обрабатывающий центр с превосходной конструкцией шпинделя с двухконтактным конусным и торцевым соединением, конструкцию станка с надлежащей массой и характеристиками эвакуации стружки, необходимыми для высокая скорость съема металла и система управления, способная поддерживать экстремальные скорости обработки.

Эта последняя часть повторяет то, на что Раун ссылался ранее, что только потому, что вы программируете определенную скорость подачи, не означает, что станок когда-либо достигнет ее. «Для Okuma важно, чтобы мы предоставили платформу, способную обрабатывать любые инновации, которые поставщики CAM и режущих инструментов выводят на рынок», — сказал Андерсон. «Это означает систему управления машиной и сервосистемы, способные обрабатывать огромные объемы данных, которые поступают с динамическим управлением движением, а также усовершенствованные кривые разгона/замедления и рывка, которые позволяют машине раскрыть свой максимальный потенциал».

Также следует учитывать долговечность. Одно дело видеть динамичную демонстрацию высокоскоростного фрезерования; совсем другое — выполнять такую работу в течение нескольких лет. Андерсон сказал:«Если у станка недостаточно массы, или соединение шпинделя неправильное, или система управления не успевает, результаты будут далеко не оптимальными. Все переменные должны быть сбалансированы, чтобы полностью реализовать потенциал новейших технологий и сделать это в долгосрочной перспективе».

Привет, старый друг

Наличие подходящего станка также открывает двери для режущих инструментов, которые когда-то считались подходящими только для специальных применений. Мартин Дилламан, менеджер по разработке приложений и руководитель проекта в Greenleaf Corp., Сагертаун, Пенсильвания, сказал, что керамика подпадает под эту категорию.

«Буквально на прошлой неделе мы обсуждали, как за последние пять-десять лет станки наконец догнали керамические режущие инструменты», — сказал он. «Благодаря более высокой скорости шпинделя и большей жесткости станка мы можем использовать эти инструменты более эффективно, чем раньше. Таким образом, теперь не только больше магазинов могут использовать нашу продукцию, но и возможность дальнейшего развития».

Дилламан указал на несколько таких разработок, многие из которых появились благодаря работе Greenleaf со своими клиентами и их поставщиками CAM. К ним относятся керамика с фазовой закалкой, которая может лучше поглощать удары, связанные с фрезерованием, фрезы со сменными пластинами с высоким усилием сдвига, линейка концевых фрез Excelerator с малым шагом, выпущенная в конце этого года, и даже набег на твердосплавные режущие инструменты с Hushcut. уменьшающая вибрацию геометрия.

«Мы определенно наблюдаем увеличение числа клиентов, переходящих на стратегии высокопроизводительного фрезерования, и мы стараемся поддерживать их всеми возможными способами», — сказал он. «Мы сядем с их программистами и машинистами, чтобы помочь им разработать наилучший подход к обработке любого материала, который они режут, и любого программного обеспечения, которое они используют, даже если для этого потребуется запросить у нашего инженерного отдела индивидуальное решение. В наши дни многие магазины выходят за рамки возможного, и наша задача — обеспечить им максимально возможный успех».

Система управления автоматикой

- Больше автоматизации =больше способных роботов

- 5-осевая обработка с ЧПУ

- Обработка драгоценных металлов

- Различные типы динамических траекторий для оптимизации обработки с ЧПУ

- Советы по обработке титана на станках с ЧПУ:аэрокосмическая отрасль и не только

- Услуги по обработке с ЧПУ обеспечивают точность в более сложных деталях

- Аэрокосмическая обработка с ЧПУ:легкие детали из титана и многое другое

- Более эффективная обработка распределительного вала

- 26 советов по обработке с ЧПУ, которые стоит собрать

- Прототипирование