Программное обеспечение Nesting повышает производительность программирования деталей

Благодаря новейшему программному обеспечению для раскроя деталей производители и резчики по металлу значительно повышают производительность труда

Более интеллектуальные и быстрые программы раскроя с лучшей автоматизацией и другими важными улучшениями помогают производителям и резчикам по металлу в ремонтных мастерских, а также другим строителям повысить производительность своих заводских операций. Ускорение заводских процессов всегда имеет ключевое значение, но это достигается с максимальной эффективностью благодаря новым инструментам и методам раскроя, что дает магазинам преимущество над конкурентами.

Программные системы Nesting используются в самых разных отраслях обрабатывающей промышленности, начиная от небольших ремонтных мастерских и заканчивая средними и крупными производственными предприятиями, использующими множество металлорежущих систем, от оборудования для лазерной сварки и резки до гидроабразивной, плазменной и газокислородной резки. системы. Получение нужной прибыли от резки листового металла – ключевая цель магазинов, наряду с обеспечением высокого уровня безопасности, снижением затрат и ускорением операций с помощью новейших сетевых систем и оборудования для автоматизации.

Вложение для максимальной доходности

Хотя производители всегда хотят получить максимальную отдачу от своих программ раскроя, это не единственный фактор, на который должны обращать внимание менеджеры при поиске наилучшего решения по раскрою для своей конкретной операции, отметил Джеймс Линдси, менеджер по продукции SigmaNest, SigmaTEK Systems LLC (Цинциннати). ).

«Обычно при использовании программного обеспечения для раскроя есть несколько вещей, на которые люди обращают внимание при оценке производительности», — сказал Линдси. «Урожайность вложенности — одна из них. Это самый простой. Мы идем немного дальше. Дело не только в производительности, а в том, чтобы подготовить детали к дальнейшей обработке».

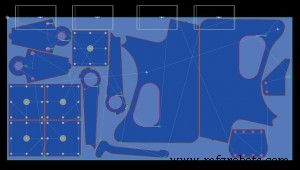

Он отметил, что размещение трех или четырех заказов близко друг к другу может помочь, когда это возможно, получить хороший выход — максимально возможное количество деталей из данного листа материала. Автоматизация процесса с оптимизацией ЧПУ, автоматизация раскроя и траектории ЧПУ также очень помогают повысить производительность.

«С доходностью все в порядке», — сказала Линдси. «В зависимости от деталей, которые вы используете, это может быть 80–90%, но может варьироваться от 60 до 90%. Если вы делаете в основном прямоугольные детали, эти 90 % — то, чего вам хотелось бы».

Если в цеху вырезают круглые детали, нет хорошего способа получить высокий выход раскроя. «Просто возьмите диск, я мало что могу сделать с вложением круглых деталей. Будет какой-то лом. Мы удаляем этот кусок, и это то, что мы называем остатком, и некоторые люди предпочитают его разрезать. Если это мягкая сталь, обычно нас это не беспокоит, и у нас есть инструменты для этого.

«Наши клиенты, как правило, имеют широкий спектр типов машин и марок, и им нужно программное обеспечение, которое будет работать на всех их машинах без потери каких-либо функциональных возможностей машин», — добавила Линдси. «Импорт данных в существующие системы и экспорт данных в системы MRP всегда важны».

По словам Линдси, в последней версии SigmaTEK SigmaNest X1 версии 1.3 добавлена поддержка 64-разрядной операционной системы Windows, что увеличило скорость, а дополнительные улучшения раскладки увеличили производительность на 2–4% или выше. Ожидается, что в следующем выпуске SigmaTEK, который выйдет в этом месяце, ожидается дальнейшее повышение доходности раскроя. По словам Линдси, это обновление добавит дальнейшие улучшения траектории ЧПУ в системы обработки деталей, а также функцию ЧПУ с новейшими волоконными лазерами. «Мы также начали выпускать части SigmaNest SX, которая представляет собой 3D-версию SigmaNest», — добавил он.

Автоматическое размещение, облачные опции

Когда менеджеры цехов решают, следует ли вкладывать детали друг в друга, на самом деле есть только один правильный ответ. Единственный способ полностью оптимизировать материал и задействованные машины — это иметь хорошие возможности раскроя. «Неважно, какой процесс вы используете, ответ будет один и тот же. Когда вы говорите о раскрое, вы имеете в виду максимально возможное использование материала», — отметила Лаура Блэкмон, менеджер по программированию, ESAB Cutting Systems (Флоренция, Южная Каролина), производитель сварочной, плазменной и газокислородной резки. системы.

По словам Блэкмона, в производственных цехах рабочим приходится тянуть большие куски толстолистовой стали и металла, которые часто имеют размер до 10 × 20 футов (3 × 6 м), используя краны и другие средства автоматизации. «У вас довольно много погрузочно-разгрузочных работ, необходимо учитывать множество требований безопасности», — добавила она. «В это время машина не используется, не производится резка. Что делает вложение, так это собирает все части, собирает их на куске пластины, и с вложением вы получаете гораздо более эффективное использование материала. Вы также сокращаете время производства как минимум на 50 %, а может быть, даже на 75 %, поэтому существует огромная разница между вложением и отсутствием вложения».

По ее словам, с новейшим программным обеспечением для раскладки Columbus III от ESAB операторы могут использовать его автоматизированные возможности раскладки для постановки задач раскладки в полночь, сказала она, а рабочие места магазина запрограммированы с оптимальным размещением для каждой работы и каждого клиента. «Без программы раскроя вы не сможете сделать это эффективно. Еще одна важная вещь для клиентов — обеспечение безопасности работников. Когда мы говорим о безопасности, это часть сокращения расходов», — сказала она. «Расходы на компенсацию работникам зашкаливают, а если учесть затраты на безопасность, это становится очень и очень большой проблемой».

По словам Блэкмона, вложение также позволяет магазинам значительно сократить время, затрачиваемое работниками на сбор и размещение материалов. «Если эта машина не работает, эта плазма не работает, я ничего не получу», — заявила она. «Все, что составляет менее 75 % [времени работы/использования компьютера], очень непродуктивно».

По словам Блэкмона, пользователям Columbus помогли две новые функции, в том числе новый мастер заданий и новые облачные программные инструменты. Мастер заданий позволяет отделам ввода заказов легко сбрасывать заказы в Columbus для ночных операций раскладки. «Columbus разбирается в запасах компании; в полночь он начнет гнездить, а к утру, когда магазин откроется, гнезда уже готовы. Мы полностью перешли на автоматизацию». Программное обеспечение автоматически размещает задания и может учитывать несколько различных материалов и толщин материалов, а инструменты рисования программы работают со всеми основными доступными пакетами твердотельного моделирования 3D CAD.

Второе крупное достижение связано с новыми сервисами данных компании CutCloud и WeldCloud, которые ЭСАБ продемонстрировала на выставке в Дюссельдорфе, Германия, в сентябре и будет представлена на ноябрьской выставке FABTECH в Чикаго. Она отметила, что облачные инструменты обмена данными CutCloud и WeldCloud исключают человека с буфером обмена, анализирующего процесс, и вместо этого обрабатывают данные в реальном времени с помощью веб-инструментов для более быстрого и полного анализа производственных процессов.

«Технический прогресс в CutCloud заключается в том, что он позволяет компаниям замыкать связь с менеджерами», — сказал Блэкмон. «Наши клиенты становятся умнее и продуктивнее, и способ сделать это — понять ваш процесс. Это будет иметь большое значение».

Увеличение прибыли

Автоматизация производственной линии с использованием лучших смесей часто может привести к снижению затрат на производство в производственных цехах. «Традиционно производители использовали подход к раздельному выполнению работ. Это упрощает разделение деталей и клиентов для отслеживания заказов по всему цеху и распределения затрат», — сказал Дуг Вуд, генеральный менеджер Radan в Северной и Южной Америке для Vero Software (Челтнем, Великобритания, и Таскалуса, Алабама). «Сегодняшние решения для раскроя действительно продвинулись вперед, позволяя производителям листового металла совмещать работы нескольких клиентов и отслеживать детали.

«Объединение работ и производство нужных вам деталей тогда, когда они вам нужны, помогает с точки зрения использования материалов и времени работы машины», — добавил он. «Системы раскроя также могут интегрироваться с системами MRP или ERP компании для удовлетворения производственных требований. После того, как гнезда созданы, можно создавать этикетки или автоматически гравировать детали для целей идентификации».

По словам Вуда, изготовители получают выгоду не только от более эффективного использования материала, но и от повышения эффективности станка за счет того, что станок, когда это возможно, работает с целыми листами, изготавливая необходимые детали и количества.

По словам Вуда, некоторые из последних улучшений версии Radan 2018 года включают новый Nesting Engine в обновленной версии, которая выходит в этом месяце. По его словам, программное обеспечение будет учитывать использование отдельных листов и общую задачу размещения или проект размещения.

«Кроме того, мы разработали Radmanager, новый продукт, который решает проблемы раскладки с участием нескольких инженеров и нескольких машин», — добавил Вуд. «Radmanager предоставляет решение, обеспечивающее видимость нескольких машин или рабочих центров для нескольких операторов, что обеспечивает гибкость в соответствии с производственными требованиями. Если одна машина простаивает для профилактического обслуживания или ремонта, вы можете быстро проверить, доступно ли какое-либо другое режущее оборудование, и сменное производство. Radmanager также позволяет отбраковывать детали по качеству или допускам и добавлять их обратно в расписание раскладки».

По словам Вуда, производители в производственной отрасли в первую очередь ищут простоту использования, решения для раскроя, которые могут быстро и легко импортировать 2D- и 3D-данные, а также программное обеспечение, которое также обрабатывает производственные требования из систем MRP. «После того, как детали размещены, можно отслеживать производительность в отношении использования материалов и времени работы машины. Кроме того, создание необходимых отчетов и информации о этикетках деталей или автоматическое гравирование номера детали в целях идентификации — это возможности, к которым стремятся производители».

Он добавил, что сегодняшнее программное обеспечение для раскроя используется в любой отрасли, которая обрабатывает различные формы и количества. «У нас были запросы на размещение компонентов из дерева, пластика, нейлона, стекла, листового металла и пластин — и у нас даже был запрос на размещение компонентов на шоколаде.

«Каждая отдельная машина будет иметь свои характеристики, требуемые границы листа, расстояние между деталями и углы поворота», — сказал Вуд. «Хорошее решение для раскроя должно иметь возможность вносить коррективы на лету. Поэтому, если сегодня мой гидроабразивный станок не работает, все детали, необходимые сегодня, должны быть перенаправлены на мой штамповочный пресс с ЧПУ, а детали, вложенные с различными требованиями к промежуткам и инструментами, [должны быть] применены для производства деталей на штамповочном прессе. .”

Он добавил, что эффективность также требует, чтобы раскрой был подключен к программному обеспечению CAM компании. «Переместить отверстие, заменить ввод или внести изменения в последнюю минуту — это реальность в производственной среде», — отметил Вуд. «В идеале он также должен быть интегрирован в вашу систему проектирования, чтобы можно было поместить сборку прямо в проект раскроя и рассчитать развертки во время процесса без необходимости экспортировать/импортировать файлы деталей».

Скорость, точность обеспечивают производительность

«Многие новые функции в современном передовом программном обеспечении для раскроя обеспечивают производительность деталей за счет сокращения времени резки и повышения точности», — отметил Дерек Уэстон, менеджер по маркетингу продуктов CAD/CAM компании Hypertherm (Ганновер, Нью-Гэмпшир), разработчик машин для гидроабразивной и плазменной резки. благодаря более эффективному импорту CAD, более быстрому размещению или методам резки, которые сокращают общее время резки. Например, он отметил, что технология Hypertherm Rapid Part может обеспечить до 100 % увеличения количества деталей в час, а ее технология True Hole позволяет выполнять плазменную резку отверстий под болты в низкоуглеродистой стали, устраняя необходимость во вторичных операциях сверления.

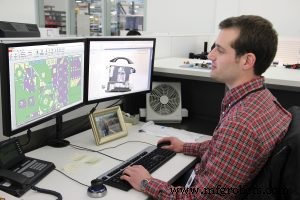

Усовершенствования в более быстром программировании, простоте использования и снижении затрат с экономией материалов суммируются, и Уэстон сказал, что передовое программное обеспечение для раскроя может быть удивительно простым в освоении и использовании, требуя меньше шагов и позволяя пользователям выполнять задачи быстрее. «Это не только ускоряет процесс программирования, но и упрощает обучение новых сотрудников», — сказал он. «При переходе на продвинутое программное обеспечение для раскроя вы можете увидеть мгновенное улучшение использования материала. Это связано со сложными алгоритмами и методами оптимизации, используемыми при автоматическом размещении, а также с повышением эффективности за счет управления пластинами и обработки рабочих заданий. Даже небольшое улучшение использования материалов может сэкономить десятки тысяч долларов в год».

Новые технические достижения включают в себя полную поддержку программным обеспечением Hypertherm ProNest своих технологий SureCut, включая True Hole и Rapid Part, которые выполняются автоматически без вмешательства оператора, а также технологию True Bevel, значительно сокращающую время настройки фаски. Он отметил, что технологии SureCut применяются без высококвалифицированных операторов.

Некоторые новые функции, доступные в ProNest 2017 v12.1, включают динамическое выравнивание, которое создает соединенный столбец или ряд деталей прямоугольного типа, выровненных по одной стороне, а выровненные детали можно соединить общей линией или мостом. Это позволяет сбрасывать деталь за один проход вниз по выровненной кромке и избегать столкновений, поскольку детали освобождаются при удалении режущей головки от детали. Другими новыми функциями ProNest являются синхронизация данных, которая экспортирует данные задания ProNest в формате, необходимом для систем ERP, по мере завершения раскладки, и обнаружение фаски Solidworks для определения скошенных кромок на деталях Solidworks и автоматического назначения фаски ProNest им во время импорта.

Необходимость вложения для гидроабразивной резки

Не каждому производителю нужно сразу же переходить к программному обеспечению для раскроя, отмечает Карл Олсен, директор по программным продуктам OMAX Corp. (Кент, Вашингтон). «Вложение — это то, чем я на самом деле не рекомендую заниматься гидроабразивным технологиям с самого начала, потому что, когда люди спрашивают об этом, часто это фантазии о том, как они будут использовать свои машины, которые не всегда совпадают с реальностью, и они не знают то, чего они не знают, поэтому они в конечном итоге покупают не ту программу за 20 000 долларов», — сказал Олсен. «Существует большое разнообразие программного обеспечения для раскроя, которое имеет множество вариантов использования и наборов функций, поэтому лучшее программное обеспечение для раскроя во многом зависит от того, как оно будет использоваться. Так что это то, что нужно тщательно оценить, как правило, лучше всего после нескольких месяцев работы со своей машиной, когда становится ясно, что на самом деле нужно.

«Есть несколько основных причин для вложения, но не каждому производителю нужно вложение. Тем не менее, вот основные вещи, которые программное обеспечение для раскроя может сделать для магазина, — сказал Олсен, — включая «эффективное заполнение материала деталями, чтобы свести к минимуму количество отходов и максимально увеличить количество деталей, вырезанных на листе материала». По его словам, дополнительные функции программного обеспечения для раскроя включают функции управления, такие как отслеживание остатков листов, планирование заданий и другие функции.

Новейшее программное обеспечение OMAX предлагает пользователям улучшенное автоматическое планирование траекторий, в частности с учетом автоматического планирования траекторий для вложенных листов. «Это можно использовать, чтобы разрешить использование сторонних нестеров, у которых нет собственного планирования траекторий», — сказал Олсен.

По словам Олсена, для многих пользователей простота использования программного обеспечения для раскроя часто важна. «Возможность максимально заполнить лист материала с минимальным количеством отходов часто является отличительной чертой», — сказал он. «Иногда это возможности интеграции и автоматизации. В других случаях это какая-то уникальная функция для конкретного процесса». Он добавил, что мастерские, которые в больших объемах вырезают различные формы, могут наилучшим образом использовать программное обеспечение для раскроя.

Программное обеспечение для раскроя имеет решающее значение для эффективного использования материала и времени операторов, отметил Курт Мюллер, директор по управлению продуктами компании Flow International Corp. (Кент, Вашингтон). «Возможность эффективно совмещать работы разных клиентов, использующих один и тот же материал, позволяет повысить производительность производственного цеха и снизить количество брака», — сказал Мюллер. Наконец, программное обеспечение для раскроя позволяет отслеживать и повторно использовать любые остатки, размер которых подходит для других работ».

Он добавил, что последние обновления программного обеспечения Flow расширяют возможности импорта широкого спектра стандартных отраслевых форматов моделирования, включая работу с твердотельными моделями как для 2D-, так и для 3D-резки. «Возможность работать с самыми разными форматами обеспечивает гибкость производственных цехов и избавляет их от необходимости приобретать множество различных инструментов САПР для резки деталей на гидроабразивных станках Flow».

Ключевые особенности хорошего программного обеспечения для раскроя включают эффективную упаковку фигур на материал, простой способ отслеживать остатки и возвращать их в программное обеспечение для будущих раскладок, а также простоту использования. «Чтобы извлечь максимальную пользу из программного обеспечения для раскроя, оно должно быть доступно для программистов с минимальными препятствиями для обучения».

Он добавил, что производители металла, безусловно, выиграют от лучшего использования материала, но программное обеспечение для раскроя полезно в любой отрасли, где используется плоский материал, независимо от типа материала. «Компании, обрабатывающие дорогостоящие материалы, такие как титан и другие сплавы, получат еще больше преимуществ при эффективном размещении деталей».

Система управления автоматикой

- Обновление программного обеспечения Eiger:инструменты автоматического поворота

- Часть II:ценностное предложение при обновлении программного обеспечения

- Часть I. Ценностное предложение при обновлении программного обеспечения

- Программирование 3D-геометрии без программного обеспечения CAD/CAM

- Инструмент для программирования роботов снижает количество проблем с калибровкой

- Программное обеспечение для моделирования упрощает программирование роботов

- Программное обеспечение помогает НАСА автоматизировать процесс программирования роботов

- Программное обеспечение ЧПУ поддерживает диалоговое программирование

- Современное программное обеспечение HMI продвигает Индустрию 4.0

- Серия экспертов CMMS, часть 2