Интервью:доктор Билли Ву из Имперского колледжа Лондона

Сегодня в блоге мы беседуем с доктором Билли Ву из Имперского колледжа, чтобы обсудить применение 3D-печати в исследованиях и образовании, как студенты Imperial превращают свои 3D-печатные прототипы в бизнес-возможности, а также новый революционный метод печати металлом его команды.

Был ли какой-то конкретный момент, когда вы решили, что 3D-печать - это то, чем вы хотите заниматься?

Я преподаю в школе инженерного дизайна Дайсона в Imperial. На самом деле я здесь уже 12 лет, начиная с учебы. Сейчас я занимаюсь проектированием, но начинал с машиностроения, поэтому мое обучение во многом сводилось к тому, чтобы научиться делать вещи на станке, токарном станке и подобных технологиях. Мы научились радовать хорошими инженерными чертежами, допусками и т. Д.

Когда я защищал докторскую диссертацию, это было довольно экспериментально, поэтому мне пришлось изготовить множество компонентов для буровых установок и так далее. Хотя я мог сделать их из металла, напечатать их на 3D-принтере было гораздо проще. Примерно в то время цены на 3D-принтеры упали, и мне не всегда нужно было делать что-то из металла, поэтому для меня это была гораздо более простая технология с точки зрения скорости производства. Это то, что меня запомнило, и теперь, когда мы проводим курс дизайна здесь, в Imperial, упор делается на максимально быстрое производство.

Идея «быстро терпеть неудачу» - хорошая идея! Вы можете потратить несколько недель на изготовление компонента только для того, чтобы обнаружить, что он не тот, который вам нужен, поэтому возможность производства в очень короткие сроки была чрезвычайно привлекательной для исследований и обучения.

С тех пор мы расширили наши возможности 3D-печати. У нас есть ряд пластиковых 3D-принтеров, которые мы используем со студентами, в том числе FDM и струйные машины для полимеров, а также более экзотические принтеры, такие как композитные 3D-принтеры, которые могут печатать из углеродного волокна. У нас также есть предприятие по аддитивному производству металла для проведения высокоуровневых исследований, таких как производство компонентов для медицинских ортопедических имплантатов, компонентов для авиакосмической промышленности и т. Д.

Как вы перешли от использования 3D-печати исключительно для собственных исследований к ее использованию для студентов всего университета?

Одна из вещей, которые я помогаю запускать здесь, в Imperial, - это Advanced Hackspace Имперского колледжа. Одной из первых проблем с 3D-печатью для студентов был барьер для входа. Если у студента была идея и он хотел создать прототип, было очень сложно попасть на семинар, если это не входило в расписание или не входило в их учебный план. Мы хотели разрушить эти барьеры, поэтому мы запустили наш Hackspace, который позволил любому студенту Imperial получить доступ к нашим производственным возможностям - совершенно бесплатно. С тех пор это действительно стало популярным. Колледж включил в это дело и позволяет нам расширять наши возможности, поскольку они увидели результат.

Мы также проводим совместную магистерскую программу с Королевским художественным колледжем под названием Innovation Design Engineering (IDE). В ходе этого курса около 60% студентов открывают собственные дочерние компании. Они придумывают классную идею, прототипируют ее, а затем представляют ее в таких местах, как Venture Capitalist Challenge, который похож на соревнование в Dragons ’Den, или в проекте Kickstarter.

Колледж действительно осознал ценность быстрого производства и поэтому вкладывает в него все больше и больше.

Какова кривая обучения, когда учащиеся впервые пробуют это делать, особенно когда дело доходит до печати файлов?

Это зависит от того, с кем вы разговариваете. Некоторые студенты имеют большой опыт работы с САПР, но все еще проектируют компоненты с учетом традиционного производства. Меня расстраивает, когда ко мне приходят студенты и хотят напечатать, например, куб. Они еще не совсем осознали, что могут делать все эти другие вещи с помощью технологий. В настоящее время это рассматривается как замена традиционному производству, а это означает, что мы не извлекаем максимальную выгоду из этой технологии.

Если вам нужен настоящий прорыв в аддитивном производстве, вам необходимо разработать дизайн для аддитивного производства. Вы можете использовать алгоритмы оптимизации, где вы могли бы сказать:«Мне нужен компонент, чтобы удерживать эти две вещи вместе в этих двух точках. Создайте мне конструкцию, которая выдерживает нагрузку и максимально легкая ». Мы делаем много подобного компьютерного дизайна здесь, где мы позволяем компьютеру решать, какой формы должен быть компонент, вместо того, чтобы говорить (например):«У меня будет 10-градусный уклон этого компонента, потому что я думаю, это выглядит правильно ». Компьютер может прийти к решению, которое не является интуитивно понятным, потому что он пробует миллионы вариантов, прежде чем выбрать оптимальный.

Мы часто говорим, что 3D-печать ускоряет производственный процесс. Хотя это действительно ускоряет фактическое производство, предварительная обработка может занять довольно много времени, поэтому, если вы можете заставить компьютер сделать это за вас, это будет дешевле и намного эффективнее.

С момента запуска 3D-печати в Imperial, какие из реальных историй успеха вы видели?

Один очень крутой проект включал разработку нового процесса 3D-печати. Идея заключалась в том, что если вы отправляетесь в отдаленное место (например, на Луну!) И хотите что-то произвести, вы не хотите таскать с собой кирпичи - вы хотите использовать местные ресурсы. Один из наших студентов IDE, Маркус Кайзер, когда отправился в Сахару, разработал для этой цели так называемый «солнечный синтер». По сути, этот принтер представлял собой коробку с большой оптической линзой, которая фокусировала солнечный свет в определенную точку, которую он мог использовать для плавления песка. Перемещая эту точку, он мог использовать песок для эффективной 3D-печати стекла, что позволяло ему делать такие вещи, как чаши, произведения искусства ... Из него даже можно было строить здания!

Люди часто говорят о круговой экономике, где мы повторно используем наши отходы, и 3D-печать играет в этом большую роль, особенно с использованием местных ресурсов. Например, если вы разрабатываете шахту и печатаете на 3D-принтере нужное вам здание, это имеет больше смысла, чем отправка материалов в удаленное место. Речь также идет о повторном использовании имеющихся материалов. Я возглавляю здесь исследовательскую группу, в которой мы пытаемся разработать новые типы 3D-печати, ставя это одной из долгосрочных целей. Мы много делаем с прямым лазерным спеканием металла, используя Renishaw AM250, но мы хотим, чтобы печать на металле была более доступной для потребителей, поэтому необходимы другие технологии.

Мы только что опубликовали статью о новом типе металлического 3D-принтера, который похож на FDM-машину, поэтому он может быть настольным. Процесс похож на гальванику, когда в растворе для гальваники прикладывается напряжение, перемещая металл в ванне на объект. Этот процесс существует уже несколько десятилетий, поэтому мы знаем, как очень легко укладывать металлы при комнатной температуре. Мы взяли шприц, наполнили его раствором для гальваники (в данном случае сульфатом меди) и использовали его в качестве 3D-принтера, придавая металлу желаемую структуру. Преимущество этого заключается в том, что он аддитивный - поскольку вы можете печатать металлические конструкции, включая и выключая потенциал, - но он также и вычитающий, так как, переключая потенциал с положительного на отрицательный, вы можете фактически разъедать металл обратно в раствор для дальнейшего придать форму детали.

Я всегда использую пример:если вы когда-нибудь летали в космос, вам нужно было напечатать на 3D-принтере гаечный ключ, но вы также хотели бы иметь возможность повторно использовать этот материал. В нашем методе, обращая потенциал вспять, материал просто возвращается в раствор, чтобы его можно было использовать повторно. Это создает замкнутую экономику, в которой отходы можно использовать повторно.

Этот процесс также позволяет нам использовать несколько материалов (медь, никель и т. Д.), Чтобы мы могли начать печатать электронные схемы или устройства, такие как датчики. Я думаю, что с 3D-печатью следующий шаг - добавить в нее немного интеллекта. Например, я думаю, что мы увидим, как люди печатают детали с такими вещами, как датчики напряжения внутри, поэтому, если вы не знаете, как загружается деталь, датчик сообщит вам, когда он близок к отказу и его необходимо заменить. Другой пример - клапан, предназначенный для выпуска воды в такие помещения, как теплица, где он открывается автоматически, если температура становится слишком высокой. Другими словами, мы встраиваем функциональность в материалы, и компоненты начинают становиться умными!

Я думаю, что когда инструменты дизайна станут более продвинутыми, мы начнем проектировать не только для 3D-объектов, но и для 4D-объектов, подобных этому, которые со временем развиваются.

Каким вы видите развитие отрасли в ближайшие несколько лет с учетом всех этих новых технологий?

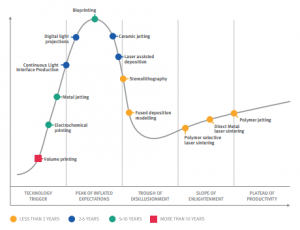

Один из рисков 3D-печати состоит в том, что люди объединяют все технологии в одну кучу, хотя на самом деле существует значительное разнообразие. Если мы рассмотрим новые технологии 3D-печати в свете цикла хайпов Gartner, мы все еще находимся на «пике завышенных ожиданий», когда все взволнованы возможностями, прямо перед тем, как мы войдем в «впадину разочарования».

FDM и SLS прошли через этот процесс, когда люди хотели напечатать все на 3D-принтере, только чтобы понять, что технологии не могут конкурировать с литьем под давлением. Но в конце концов мы поняли, что можем напечатать формовочные инструменты и приспособления, что имеет смысл, потому что их производство стоит больших денег. Когда это происходит, мы достигаем «плато производительности», когда технология становится действительно полезной.

Я думаю, что разные технологии 3D-печати находятся в разных точках этой кривой. Такие технологии, как FDM, SLS и DMLS, уже приближаются к этому «плато продуктивности», но я чувствую, что другие, такие как биопечать, чрезмерно раздумывают. Однако я думаю, что в конечном итоге они найдут нишевые приложения, в которых они смогут принести реальную пользу и действительно изменить ситуацию.

http://www.imperial.ac.uk/design-engineering/

3D печать

- Интервью с практикующим AWS, вопросы и ответы

- Интервью с разработчиком Azure, вопросы и ответы

- Интервью с инженером Azure Devops, вопросы и ответы

- Интервью с администратором Azure, вопросы и ответы

- Интервью с экспертом:профессор Нил Хопкинсон, директор по 3D-печати в Xaar

- Интервью с экспертом:Филип Коттон, основатель 3Dfilemarket.com

- Интервью:д-р Ричард Басвелл из Университета Лафборо

- Интервью с экспертом:доктором Альваро Гоянесом из FabRx

- Интервью с экспертом:д-р Бастиан Рапп из NeptunLab

- Новости CTV