Переработанные термопластичные композиты для производства

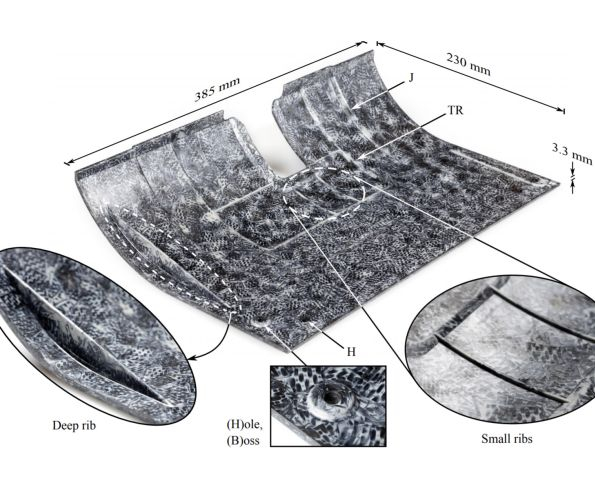

Возможность вторичной переработки была давно обещанным преимуществом использования термопластичных композитов (ТПК). Но его еще предстоит использовать в коммерческих целях в больших масштабах. Поставщик материалов TenCate Advanced Composites и Исследовательский центр термопластичных композитов (TPRC) в партнерстве с производителем первого уровня GKN Fokker продемонстрировали такой процесс в 2016 году. Команда разработала дверную панель доступа, используя отходы тканого углеродного волокна / полифениленсульфида TenCate Cetex TC1100 (CF / PPS) из материала GKN Fokker для руля высоты и руля Gulfstream G650. Отходы производства были измельчены, а затем подвергнуты компрессионному формованию с использованием процесса и пресс-формы, разработанных TPRC. Панель люка имела формованные ребра жесткости, изменения толщины и встроенные отверстия с выступами. (Бобышка - это выступающий элемент, который направляет крепеж в отверстие). Использование регенерированного материала позволило создать легкую деталь с большей функциональностью при формовании и сформировать производственный процесс с замкнутым циклом, поскольку панель люка доступа затем использовалась на передней кромке руля направления Gulfstream G650. В 2016 году проект получил награду JEC Innovation Award.

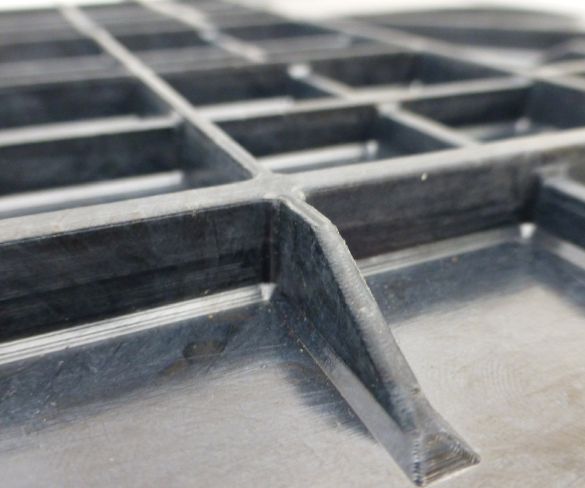

Панель дверцы доступа Продемонстрированный в 2016 году, изготовлен из металлолома Cetex CF / PPS и имеет ребра жесткости и встроенные отверстия с выступами. ИСТОЧНИК | TPRC.

После этого исследования была создана новая организация - Центр приложений ThermoPlastic композитов (TPAC). «TPRC была создана десять лет назад и занимается в основном фундаментальными исследованиями TPC для аэрокосмической промышленности», - объясняет Томас де Брёйн, исследователь легких конструкций в TPAC. «TPAC был сформирован примерно двумя лет назад, и у него более прикладной способ работы. Он связан с Саксионским университетом, а также с МСП. Мы сосредоточены на снижении затрат за счет разработки более экономичных процессов. Вместе эти две группы образуют TPC NL, интеллектуальную отрасль, центр цифровых инноваций для технологии TPC ».

Участие TPAC, а также продолжающиеся исследования и разработки TenCate показали, что этот тип производства с замкнутым циклом не только возможен, но и экономически выгоден. Первоначально основное внимание уделяется материалам CF / PPS, и в сотрудничестве с отраслевыми партнерами проводятся исследования, чтобы помочь внедрить производство деталей с улучшенной переработкой TPC.

Однако реальные процессы различаются. TenCate сфокусировалась на более коротком волокне, используемом в качестве слоя потока, чтобы добавить формованные геометрические элементы и функциональность к деталям из непрерывного волокна. Между тем, TPRC и TPAC стремились сохранить большую длину волокна, создав тестообразный материал, который можно формовать под давлением в детали с более высокими механическими свойствами, чем это возможно при использовании традиционных смесей с короткими волокнами.

TenCate - Детали из органолиста с улучшенным слоем потока

«Три года назад мы начали вкладывать больше средств из нашего бюджета в исследования и разработки в вторичную переработку», - говорит Франк тен Напел, менеджер по продукции TenCate для термопластов. «Это не только для того, чтобы получить« зеленый ярлык ». Мы убеждены, что использование переработанного материала в ваших деталях дает очень реальные экономические и строительные преимущества. Мы можем применить к детали такой уровень геометрии, которого иначе мы не смогли бы достичь. Нанося слой потока из переработанного материала, мы можем формовать ребра жесткости и переменную толщину по всей детали, а также выступы вокруг отверстий, которые распределяют нагрузки, вызванные крепежными элементами. Все это позволяет использовать меньше непрерывного волокнистого материала для получения более тонких, легких и более экономичных деталей по сравнению с использованием простого материала ». Он отмечает, что этих характеристик формовки трудно достичь с помощью материалов из непрерывного волокна, «но, комбинируя как непрерывное волокно, так и локализованное переформование, вы получаете больше свободы при проектировании».

Этот демонстрационный образец кронштейна показывает обе стороны одной и той же детали, выделяя традиционный тканый слой органолиста и повторно используемый слой потока TPC. Последний имеет ребра жесткости и выступы для вставок. ИСТОЧНИК | TenCate

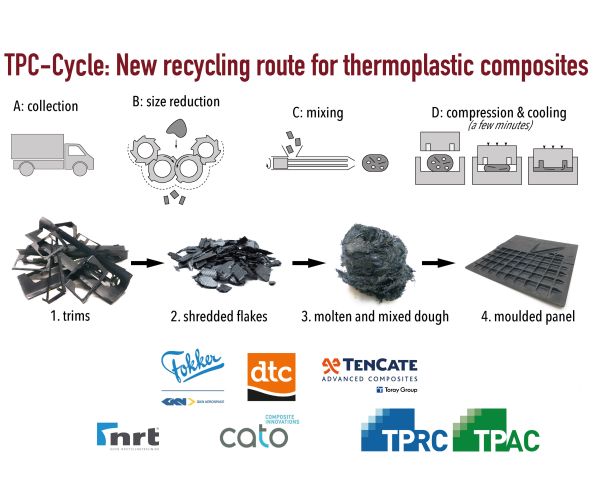

Проект цикла TPC

Этот четырехлетний проект начался в сентябре 2015 года и включает партнеров по всей цепочке поставок термопластичного композита (TPC):

- TenCate Advanced Composites (Toray Group) - материалы

- GKN Fokker Aerostructures - проектирование и производство аэрокосмических конструкций и узлов первого уровня.

- Голландские термопластические компоненты (DTC) - разработка и производство для малых и средних предприятий аэрокосмических нервюр, стрингеров, кронштейнов, зажимов, коробок.

- Cato Composites - производство и проектирование деталей для малого и среднего бизнеса для авиационного, автомобильного, оборонного, спортивного и потребительского рынков.

- Nido RecyclingTechniek (NRT) - технология измельчения и уменьшения размера материалов / деталей, подлежащих переработке.

TPC-Cycle поддерживается TPAC и Саксионским университетом прикладных наук, в частности, его исследовательской группой по легким конструкциям, и финансируется Regieorgaan SIA, частью Нидерландской организации научных исследований (NWO).

Томас де Брюйн - руководитель проекта TPC-Cycle и исследователь легких конструкций в Saxion / TPAC. Он объясняет, что было много драйверов для запуска проекта TPC-Cycle. «Мы наблюдаем рост использования TPC из непрерывного волокна, особенно для штамповки, например зажимов и скоб. С этим увеличением объем постиндустриальных отходов становится значительным. Таким образом, переработка была необходима как для окружающей среды, так и с экономической точки зрения, а также для соблюдения нормативных требований. Например, европейское законодательство об окончании срока службы требует, чтобы 95% материалов, используемых в автомобилях, перерабатывалось ». Он отмечает, что Airbus также поставил цели по утилизации и окончанию срока службы и сообщил о них своим поставщикам. «Цепочка поставок должна не только заявлять, что они могут достичь этих целей, но и доказывать эту способность с помощью демонстраторов», - добавляет де Брейн.

«Мы также видели, как TPC растут за пределами аэрокосмической отрасли, в таких приложениях, как ящики для пищевых продуктов, мебель и промышленные компоненты, потому что они предлагают меньшее время цикла, легкие и более интеллектуальные конструкции», - говорит де Брейн.

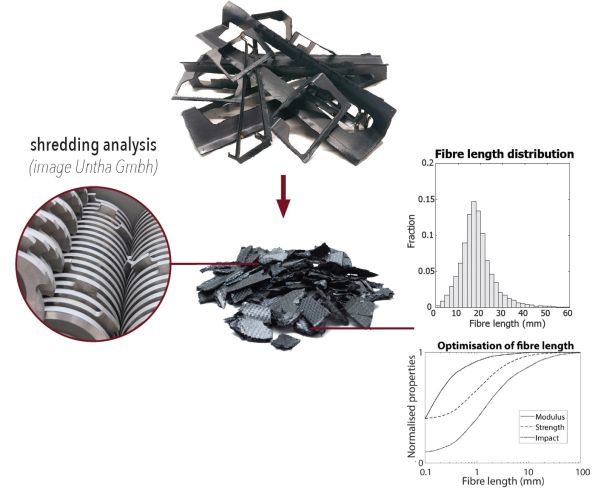

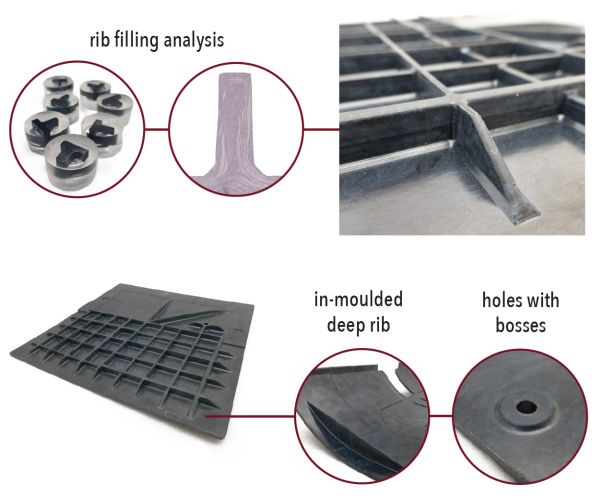

Он продолжает:«Мы хотели доказать коммерческую жизнеспособность технологической цепочки переработки, но не только измельчения, которое является переработкой вторичного сырья. Мы хотели высокой производительности. Поэтому мы выбрали метод смешивания с низким усилием сдвига, чтобы сохранить длину волокна 0,5–1,0 дюйма. Для жесткости понадобится всего пара миллиметров длины. Но для прочности и ударопрочности вам потребуется длина более 0,5 дюйма ». Помимо сохранения длины волокна, еще одной ключевой задачей было добиться хорошей однородности при смешивании материалов и в конечном переработанном продукте.

«Цель состоит в том, чтобы собрать отходы, измельчить их до хлопьев размером 0,5–1,0 дюйма и превратить в однородное тесто, которое экструдируется и непосредственно передается в пресс для формования под давлением», - поясняет исследователь TPRC и доктор философии. студент Гийом Винсент. «Обработка теста осуществляется путем подачи хлопьев и гранул первичного полимера в смеситель с низким усилием сдвига, что снижает массовую долю волокна до 25-40%». Он отмечает, что этот процесс очень похож на прямое смешивание длинноволокнистых термопластов (D-LFT), которое широко распространено в автомобилестроении. «Однако процессы D-LFT требуют вложений в миллионы долларов, поэтому они используются только в крупносерийном производстве. Мы изменили наш подход, используя машины меньшего размера, но мы получили аналогичные результаты. Наши объемы низкие по сравнению с процессами D-LFT ».

Винсент описывает пример того, где окупается включение полной цепочки создания стоимости вторичной переработки:«NRT помогла нам связаться с производителями более крупных измельчителей, таких как Untha». Это ключевая часть масштабирования процесса серийного производства деталей.

Первая разрабатываемая технологическая цепочка предназначена для CF / PPS. Винсент говорит, что компания TPC-Cycle построила имитационные модели и методы анализа для определения длины волокна и распределения волокна в переработанном материале. «Мы также понимаем, как эти характеристики материала переходят в свойства отформованной детали», - отмечает он. Фактически, этому посвящена его докторская степень. дипломная работа, которая будет опубликована до конца 2019 года.

TPC- В рамках проекта Cycled разработана полная технологическая цепочка переработки термопластичных композитов, включая рентабельное измельчение и определение длины и распределения волокон. ИСТОЧНИК | TPRC / TPAC.

Это повторно используемое тесто иногда называют массой для формования массы (BMC). Исторически сложилось так, что BMC представляла собой тестообразную смесь короткого стекловолокна (<25 мм), пасты из термореактивной смолы и наполнителей, которую формовали прессованием в композитные детали. Благодаря меньшему объему волокна и большей текучести по сравнению с листовым формовочным компаундом (SMC) он также обладал несколько более низкими механическими свойствами. TenCate продает термореактивные и термопластические BMC в течение многих лет, хотя последний представляет собой процесс, при котором нарезанные однонаправленные ленты препрега выкладывают в форму и прессуют. «Наш продукт на самом деле совсем другой», - утверждает Винсент. «При использовании обычного термопласта BMC обычно не происходит перемешивания и требуется длительный цикл нагрева и отверждения. Мы обнаружили, что при смешивании вы получаете более однородный продукт и меньшую концентрацию напряжений в детали, а значит, более высокие свойства. С обычным термопластом BMC вы получаете более толстые чешуйки с богатыми матрицей областями на концах, которые создают концентрацию напряжений в композитном ламинате ».

В процессе смешивания с низким усилием сдвига хлопья распутываются на слои, а затем слои разделяются на пучки, а пучки - на рыхлые волокна. Также добавляется полимер, чтобы уменьшить содержание волокон, чтобы улучшить текучесть, так что материалу легче придать форму.

«Тесто экструдируется, а затем роботом помещается в открытую изотермическую [нагретую] пресс-форму», - поясняет де Брюйн. «После замеса волокна теста имеют беспорядочную ориентацию. Но во время прессования поток материала меняет ориентацию волокон. Эта ориентация меньше по сравнению со смесями, в которых используются более короткие волокна, полученные литьем под давлением, но она одинакова от детали к детали. Это одна из наших тем постоянного изучения ».

Стоимость

Разработанная на сегодняшний день технологическая цепочка TPC-Cycle оказывается экономически выгодной. «Мы надеемся ответить, насколько мы можем снизить затраты на запчасти к концу 2019 года», - говорит де Брейн. «Но это сложно, потому что вам нужен рынок и вы должны продавать вторичный материал». Он отмечает, что существует множество экономических факторов. Например, сегодня большинство производителей просто выбрасывают отходы производства. Стоимость захоронения на свалке составляет 80 евро за тонну (90 долларов США). «Но этот выброшенный материал имеет ценность», - говорит де Брюйн. «Кроме того, вы должны учитывать затраты на сбор отходов, их измельчение, смешивание и затем прессование в новые детали. Однако это также процесс, близкий к конечной, с коротким временем цикла из-за использования изотермической формы ». Другими словами, следует резко сократить или исключить вторичную чистовую обработку и механическую обработку. Де Брюин говорит, что TPC-Cycle сейчас изучает возможность завершения анализа затрат и анализа жизненного цикла.

ИСТОЧНИК | TPRC / TPAC

СБРОС Clean Sky

Третий проект, который подтверждает важность работы, выполненной TenCate, а также в рамках проекта TPC-Cycle, - это проект RESET, который проводился с января 2016 года по декабрь 2017 года и координировался Технологическим институтом Leitat в Барселоне, Испания. Похоже, что RESET был начат в Clean Sky (2008-2016) и завершен во время Clean Sky 2 (2017-2021).

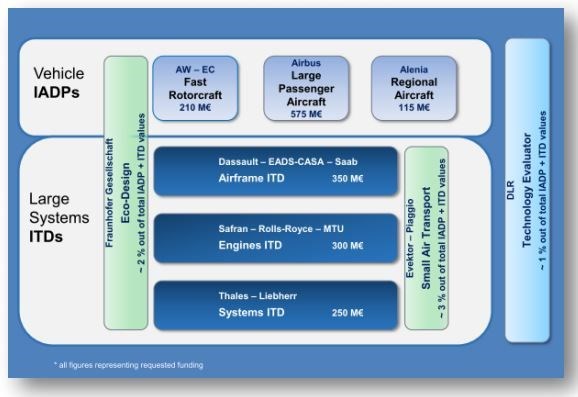

Программы Clean Sky и Clean Sky 2 организованы в верхний уровень демонстрационных программ инновационных самолетов (см. IADP транспортных средств на изображении ниже) и нижний уровень демонстраторов инновационных технологий (см. ITD для больших систем на изображении ниже). СБРОС был выполнен как часть ITD планера, в частности рабочего пакета (WP) A-3.4 Eco-Design для планера.

ИСТОЧНИК:Очистить Sky 2 Joint Technical Предложение

Для подробнее см. «Демонстрации термопластичных композитов - дорожная карта ЕС для будущих планеров»

По словам руководителя проекта Clean Sky Елены Педоне, команда RESET в Leitat разработала процесс переработки ранее использованного авиационного композитного материала и использования его для производства новых деталей. Они сравнили эти переработанные детали с коммерчески доступными и обнаружили, что они имеют схожие механические характеристики. «Технологии, разработанные в этом проекте, могут быть реально коммерциализированы в авиационном секторе в ближайшие несколько лет и, возможно, распространятся на другие секторы экономики», - говорит Педоне.

Во время проекта RESET была завершена работа по исследованию влияния термопластичных матричных материалов PEEK и PPS и химической природы армирования углеродным волокном. Форма армирования была изучена, в том числе длина волокна и тканый по сравнению с нетканым. Также изучалось влияние содержания волокна (соотношение полимера к волокну).

Во втором рабочем пакете основной целью было кондиционирование и определение характеристик переработанного CF / PPS на основе экструзии и полученных формованных композитов. Две части - термопластическая скоба и термопластическая планка - были созданы методом литья под давлением, а две другие - термоформованием, объясняет научный координатор проекта Лейтат Клаудиа Агилар. Затем эти части были протестированы. «Механические свойства материала были сопоставимы с коммерческими аналогами», - говорит Агилар.

В проекте RESET утверждается, что был продемонстрирован процесс рециркуляции, с помощью которого отходы TPC от производства самолетов можно использовать в качестве сырья для производства новых деталей для самолетов. «До 70% переработанного материала было использовано для производства нового семейства композитных материалов», - говорит Агилар. Она добавляет, что «процесс переработки RESET позволяет европейской авиации ограничить воздействие на окружающую среду и снизить производственные затраты на новые детали самолетов. Таким образом, проект делает авиационную отрасль более конкурентоспособной и экологичной ».

Кронштейн (слева) и шип (справа) изготовлены из переработанного материала CF / PPS, продемонстрированного в рамках проекта Clean Sky RESET. ИСТОЧНИК | Технологический институт Лейтат

Будущее TPC начинается с дизайна

TenCate и TPRC / TPAC утверждают, что эти процессы переработки, которые сейчас продемонстрированы, не только экологичны, но и экономически привлекательны. Итак, какие инвестиции требуются? «Это зависит от объемов производства», - говорит Тен Напел из TenCate. «Необходимые измельчители не большие и не дорогие, а процесс был разработан таким образом, чтобы он был довольно простым». Влияет ли тип матрицы на возможность вторичной переработки? «Нет, - говорит Тен Напел, - но с точки зрения экономической целесообразности углеродное волокно и PPS, PEEK или PEKK более жизнеспособны, чем стекловолокно и полипропилен, из-за их более высокой стоимости по сравнению с последними».

«Я думаю, что если этим займется отрасль, то следует начать с дизайна», - продолжает он. «Сейчас самое большое препятствие - это умонастроение инженеров. На самом деле выходить и создавать дизайн из переработанных материалов (или частично создавать из них новый продукт) для них довольно ново ».

Ten Napel признает, что TenCate не разрабатывает и не производит детали на коммерческой основе, «но мы пытаемся вдохновить дизайнеров думать таким образом при разработке своих новых деталей и конструкций». Он называет интерьеры самолетов, люки и люки низко висящими предметами для повторного использования переработанных материалов. «Если мы, как отрасль, сможем привыкнуть к повторному использованию нашего собственного лома и отходов, тогда мы сможем сделать следующий шаг и начать искать пути решения проблем с истекшим сроком службы».

Мантра о переработке термопластичных композитов - простом шлифовании и повторной формовке - определенно может быть принята, говорит Тен Напел, но часто это не имеет большого экономического смысла. «Мы продемонстрировали лучший процесс, который позволяет создавать более рентабельные части и программы в целом. Мы решили распространить эти знания вместе с TPRC и TPAC, чтобы вдохновить отрасль на то, что в полной мере возможно с термопластичными композитами ». Если термопластичные композиты будут широко применяться, вторичная переработка как неотъемлемая часть производства больше не является вариантом, это необходимость.

Смола

- Переработка:армированные непрерывным волокном термопластические композиты с переработанным поликарбонато…

- Термопластический биоматериал, оптимизированный для медицинских приложений

- Карл Майер запускает линию по производству термопластичных UD-лент

- INEOS Styrolution для создания производственной площадки для термопластичного композита StyLight

- Hexion представляет двухкомпонентный эпоксидный раствор для производства аэрокосмических композитов

- Двери из термопласта впервые для автомобильных композитов

- LANXESS расширяет производственные мощности по производству термопластичных композитов, армированных непрерыв…

- Предварительный просмотр CAMX 2018:расширенные композиты TenCate

- Сварка термопластичных композитов

- TenCate празднует сборку консорциума термопластичных композитов в Бразилии