Оптимизация высокоточного определения наклона / угла:основы акселерометра

Акселерометры - это изумительные датчики, которые позволяют определять статические и динамические ускорения, варьирующиеся от ориентации относительно силы тяжести до тонких движений мостов, начинающих разрушаться. Эти датчики варьируются от устройств уровня сотовых телефонов, которые изменяют ориентацию дисплея при их наклоне, до устройств тактического уровня с экспортным управлением, которые помогают управлять военными автомобилями или космическими кораблями [1]. Однако, как и в случае с большинством датчиков, одно дело - хорошо работать в лаборатории или на рабочем месте. Совсем другое дело - добиться такой производительности на уровне системы перед лицом дикой и неконтролируемой окружающей среды и температурного стресса. Когда акселерометры, как и люди, в течение своей жизни испытывают беспрецедентный стресс, система может среагировать и выйти из строя из-за воздействия этих нагрузок.

Системы определения наклона с высокой точностью обычно калибруются для достижения точности наклона лучше 1 °. Используя ведущие на рынке сверхнизкие шумовые и высокостабильные акселерометры, такие как ADXL354 или ADXL355, можно достичь точности наклона 0,005 ° при надлежащей калибровке наблюдаемых источников ошибок. [2] Однако такой уровень точности может быть достигнут только в том случае, если напряжения должным образом уменьшены. Например, сжимающее / растягивающее напряжение на датчике может вызвать смещение до 20 мг и, следовательно, погрешность наклона более 1 °.

В этой серии статей рассматриваются показатели производительности высокоточной системы определения угла / наклона с использованием акселерометров. Мы начнем в этой статье с понимания конструкции самого датчика на микроскопическом уровне, чтобы лучше понять влияние напряжений и деформаций вплоть до микронного уровня. В отдельной статье мы расскажем о некоторых удивительных результатах, которые могут произойти, если не следовать целостному механическому и физическому подходу к проектированию. Наконец, мы завершим эту серию осязаемыми шагами, которые дизайнеры могут предпринять, чтобы добиться максимальной производительности в самых требовательных приложениях.

Основы проектирования датчиков

Акселерометры на основе MEMS могут работать в широком диапазоне цен и производительности - от потребительских товаров до военных датчиков. Сегодня самые эффективные малошумящие акселерометры позволяют использовать такие приложения, как точное определение наклона, построение сейсмических изображений, а также многие новые приложения в робототехнике и стабилизации платформ. Важные возможности для высокоточных приложений измерения наклона / угла включают превосходный шум, смещение, повторяемость и смещения, связанные с температурой, а также эффекты второго порядка, такие как устранение вибрации и чувствительность к поперечным осям.

Чтобы лучше понять конструктивные особенности 3-осевого высокоточного акселерометра MEMS для оптимальной работы, полезно сначала изучить внутреннюю структуру такого датчика, которая прояснит причину, по которой три оси по-разному реагируют на параметры окружающей среды (например, , внеплоскостное напряжение). Во многих случаях это напряжение вне плоскости вызвано градиентом температуры по оси z датчика.

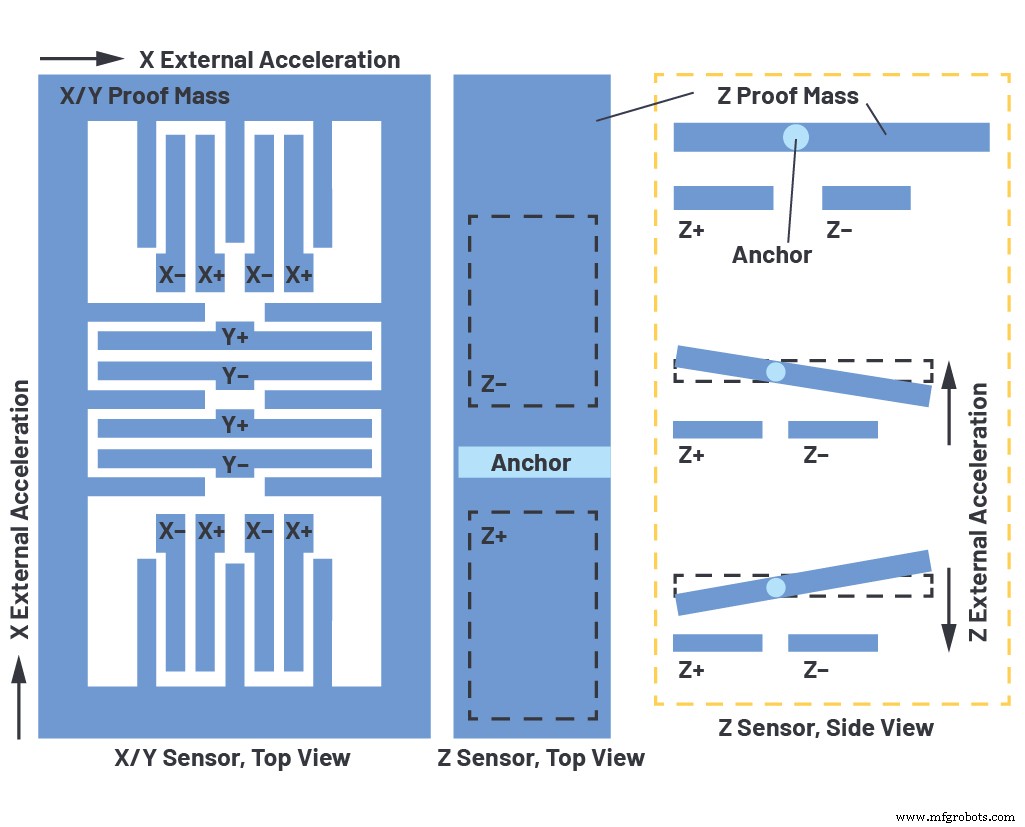

Акселерометр, показанный на рисунке 1, состоит из системы пружинных масс, подобной многим другим акселерометрам MEMS. Масса движется в ответ на внешнее ускорение (статическое ускорение, такое как сила тяжести, или динамическое ускорение, например, изменение скорости), и его физическое смещение воспринимается механизмом преобразования.

щелкните, чтобы просмотреть изображение в полном размере

Рис. 1. Архитектура датчика 3-осевого высокоточного акселерометра MEMS, в частности ADXL355 от Analog Devices. Для датчика X / Y, когда контрольная масса движется, емкость между закрепленными пальцами и пальцами, прикрепленными к контрольной массе, изменяется. Дисбаланс массы на датчике оси z позволяет определять ускорение оси z вне плоскости. (Источник:Analog Devices)

Наиболее распространенные механизмы преобразования в датчиках MEMS - емкостные, пьезорезистивные, пьезоэлектрические или магнитные. Акселерометр, такой как ADXL355, использует механизм емкостного преобразования, в котором движение определяется по изменению емкости, которая через схему считывания преобразуется в выходной сигнал напряжения или тока. Хотя ADXL355 использует механизм емкостного преобразования для всех трех осей датчиков на кремниевом кристалле, датчики X / Y и датчики Z имеют две принципиально разные архитектуры емкостного считывания. Датчики X / Y основаны на дифференциальных пальцах в плоскости, в то время как датчик Z представляет собой внеплоскостной емкостный датчик с параллельными пластинами, как показано на рисунке 1.

Если датчик испытывает сжимающее или растягивающее напряжение, матрица MEMS деформируется. Поскольку контрольная масса подвешена над подложкой с помощью пружин, она не коробится вместе с подложкой, и, следовательно, произойдет изменение зазора между массой и подложкой. Для датчиков X / Y зазор не в направлении емкостной чувствительности, поскольку смещение в плоскости оказывает наибольшее влияние на изменение емкости пальцев. Это связано с компенсирующим действием краевого электрического поля. Однако для датчика Z зазор между подложкой и контрольной массой действительно является чувствительным зазором. Следовательно, он оказывает прямое влияние на датчик Z, поскольку эффективно изменяет чувствительный зазор для датчика Z. Еще одним усугубляющим эффектом является то, что датчик Z расположен в центре штампа, где деформация максимальна для любого заданного напряжения на штампе.

В дополнение к физическим нагрузкам, градиент температуры на датчике оси z является обычным явлением из-за асимметрии теплопередачи по оси z в большинстве приложений. В типичном применении датчик припаян к печатной плате (PCB), и вся система находится внутри корпуса. В теплопередаче по осям X и Y преобладает теплопроводность через паяные соединения по периметру корпуса и к печатной плате, которая является симметричной. Однако в z-направлении теплопередача происходит за счет теплопроводности снизу из-за припоя и конвекции наверху матрицы, когда тепло перемещается через воздух и выходит из корпуса. Из-за этого несоответствия будет остаточный перепад температур по оси z. Как и в случае с физическим напряжением сжатия / растяжения, это приведет к смещению по оси Z, которое не вызвано ускорением.

В следующей статье этой серии мы рассмотрим, как получить хороший начальный набор данных, чтобы установить базовые характеристики и проверить, какой уровень шума следует ожидать при последующем анализе данных.

Ссылки

^ [1] Крис Мерфи. «Выбор наиболее подходящего акселерометра MEM для вашего приложения - Часть 1.» Аналоговый диалог, Vol. 51, No. 4, октябрь 2017 г.

^ [2] Крис Мерфи. «Измерение наклона акселерометра при превышении температуры и при наличии вибрации». Аналоговый диалог, август 2017 г.

Встроенный

- Mouser представляет новую сенсорную технологию на выставке Sensors Expo 2019

- Основы цифровых магнитных датчиков

- Датчик изображения имеет низкое энергопотребление и высокую частоту кадров

- Датчик Холла нацелен на важные с точки зрения безопасности автомобильные системы

- Датчики тока отличаются малым дрейфом и высокой точностью

- Мощные высокоточные центры с ЧПУ

- Понимание датчиков

- Индуктивный бесконтактный датчик положения

- Бесконтактный датчик наклона/наконечника

- Понимание высокоточных компонентов