Почему увеличение количества осей обработки снижает производственные затраты

Это официально! Добавление дополнительных осей в ваш процесс обработки может сделать его более эффективным и снизить затраты. Вот почему это работает.

В мире производства постоянно что-то меняется. Появляются новые технологии, старые технологии улучшаются, и нам нужно обновлять наши процессы, чтобы не отставать.

Одним из изменений, произошедших в последнее время, является увеличение количества осей, которые можно использовать при обработке с ЧПУ. В соответствии с текущими тенденциями новейшие технологии позволяют сделать многоосевую обработку еще более доступной, чем когда-либо прежде.

Но вам может быть интересно, действительно ли больше топоров лучше?

Ну… да.

Добавление дополнительных осей в процесс обработки может принести массу преимуществ, включая повышение эффективности и снижение затрат.

Вы можете добавить дополнительные оси, купив многоосевой станок с ЧПУ или роботизированную обработку.

Какой вариант лучше? Чтобы ответить на этот вопрос, давайте сначала рассмотрим проблемы традиционной обработки.

5 проблем с традиционным 3-осевым ЧПУ

Традиционно станки с ЧПУ имеют 3 программируемые оси, часто X, Y и Z. Они позволяют вам сверлить, фрезеровать или иным образом преобразовывать заготовку в 3-х измерениях. Некоторые станки с уменьшенной осью (например, гравировальные станки) поддерживают только 2D или 2,5D.

3D-обработка отлично подходит для многих распространенных производственных операций. Однако наличие только трех осей также может быть очень ограниченным.

Вот 5 проблем, которые возникают с традиционными станками с ЧПУ:

1. Требуются дополнительные настройки

Меньше осей — больше настроек. Если ваши продукты не требуют исключительно простой обработки, вполне вероятно, что вам потребуется изменить положение и/или ориентацию деталей, чтобы получить все требуемые разрезы.

Каждая дополнительная настройка напрямую влияет на производительность обрабатывающей ячейки. Это особенно проблематично при небольших размерах партий (которые становятся все более распространенными), когда до 90% времени обработки может занимать наладка.

2. Больше практического времени

Больше настроек не просто снижает производительность машины. Они также снижают производительность труда рабочих. Каждая установка требует, чтобы работник-человек тратил свое драгоценное время на задачу, не добавляющую ценности. Они могли бы провести это время более продуктивно в другом месте.

Оптимизация переналадки может помочь сократить это время, но гораздо эффективнее сократить как можно больше ручного времени.

3. Требуется индивидуальная настройка

3-осевые станки ограничены в ориентации, с которой они могут подходить к заготовке. Если для операции обработки требуется немного смещенная ориентация, это часто означает, что вам необходимо спроектировать и изготовить нестандартное крепление.

Индивидуальные приспособления подходят для очень больших партий. Тем не менее, они могут добавить огромное количество работы для каждой настройки. Это может значительно увеличить время, затрачиваемое на каждую деталь, и стоимость.

4. Увеличение количества шагов на операцию

Любой производитель согласится:чем меньше операций обработки, тем лучше. Многие принципы практики проектирования для производства посвящены упрощению операций обработки и сокращению количества необходимых операций обработки.

3-осевые станки часто излишне увеличивают количество шагов по сравнению с технологиями обработки, которые имеют больше степеней свободы.

5. Увеличение времени выполнения заказа и стоимости продукта

Все вышеперечисленные проблемы могут негативно повлиять на общий производственный процесс, что приведет к увеличению времени выполнения заказов и повышению себестоимости продукции. Каждый раз, когда техническому специалисту нужно потратить свое драгоценное время на новую настройку и каждый раз, когда необходимо изготовить приспособление по индивидуальному заказу, это может напрямую повлиять на итоговую прибыль.

Почему дополнительные оси снижают затраты

Все более популярным решением этих проблем является добавление дополнительных осей к вашей операции обработки.

Есть два способа добиться этого, как мы расскажем ниже, но сначала давайте посмотрим, почему большее количество осей может снизить затраты.

Шесть степеней свободы:точка наилучшего восприятия

Мы часто думаем о мире как о трех измерениях. Но на самом деле для полностью гибкой обработки требуется 6 измерений:

- 3 позиционных размера (X, Y и Z)

- 3 размера вращения (Rot[X], Rot[Y] и Rot[Z])

Эти 6 значений представляют собой минимальное количество степеней свободы (DoF), необходимых для приближения к любой точке рабочей области под любым углом.

Станки с ЧПУ с 3, 4 или даже 5 осями всегда будут ограничены, потому что они не соответствуют этому критерию 6 степеней свободы.

5 способов снизить затраты благодаря дополнительным осям

Добавление дополнительных степеней свободы к операции обработки может снизить затраты несколькими способами:

- Требуется только одна настройка (также называемая настройками "сделано за один").

- Ручное время оператора сведено к минимуму.

- Обычно специальные приспособления не требуются.

- Сокращает и упрощает этапы обработки.

- Сокращает время разработки продукта.

Все эти факторы помогают сократить время и стоимость производства.

Сколько осей можно добавить?

Поскольку для полностью гибкой машины требуется 6 степеней свободы, возникает следующий вопрос:как добавить эти степени свободы и сколько мы можем добавить?

Есть 2 варианта добавления дополнительных осей в ячейку обработки:

- Многоосевые станки с ЧПУ.

- Роботизированная обработка.

Вот сколько осей вы можете добавить с каждой технологией:

На станках с ЧПУ

Когда мы говорим о станках с ЧПУ, мы обычно имеем в виду три наиболее распространенных типа станков, доступных на данный момент:

- Традиционное 3-осевое ЧПУ

- 4-осевое ЧПУ

- 5-осевые станки с ЧПУ

Хотя на рынке начинают появляться другие станки (например, этот 6-осевой станок, о котором сообщалось в 2019 г.), 5-осевой — наиболее распространенный «верхний предел».

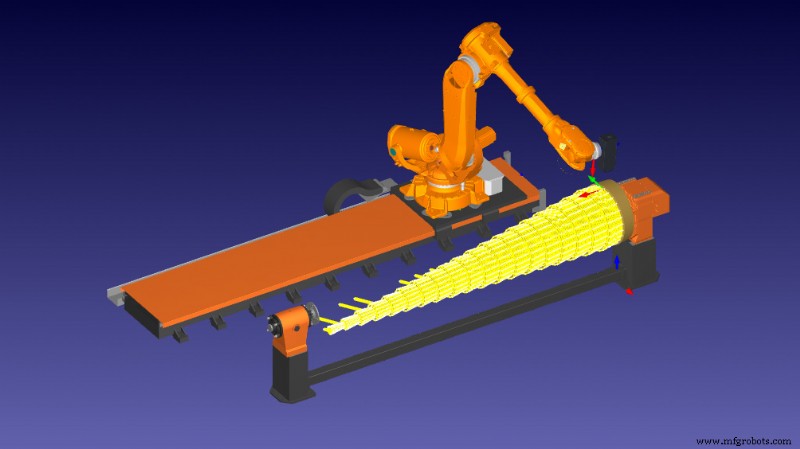

С роботизированной обработкой

Альтернативой ЧПУ является использование роботизированной обработки. Это включает в себя добавление обрабатывающего инструмента к промышленному роботу.

При такой настройке базовая установка имеет 6 степеней свободы, так как это стандарт для промышленных роботов. Тем не менее, вы можете добавить гораздо больше осей в свою установку обработки робота, добавив столько дополнительных осей, сколько захотите!

Хотя вы никогда не сможете увеличить глубину резкости выше 6, добавление большего количества осей позволит расширить рабочее пространство и повысить гибкость.

Что лучше:ЧПУ или роботизированная обработка?

Текущая тенденция к многоосевой обработке делает 5-осевые станки более популярными. Однако у станков с ЧПУ есть недостатки по сравнению с роботизированной обработкой.

Два основных недостатка многоосевых станков с ЧПУ:

- Они непреклонны — Вы не можете просто добавить дополнительную ось, как при роботизированной обработке.

- Они огромные! — При использовании ЧПУ чем больше у вас осей, тем больше обычно становится станок.

В конечном счете выбор технологии остается за вами, но стоит отметить, что роботизированная обработка в некоторых случаях может даже превзойти станки с ЧПУ.

Роботизированная обработка может действительно упростить вашу жизнь по сравнению с использованием многоосевых станков с ЧПУ.

Что вы думаете о многоосевых станках с ЧПУ по сравнению с роботизированной обработкой? Сообщите нам в комментариях ниже или присоединитесь к обсуждению в LinkedIn, Twitter, Facebook, Instagram или на форуме RoboDK.

Промышленный робот

- Рекомендации по высокопроизводительной швейцарской обработке

- Основные тенденции и проблемы, связанные с печатными платами

- Почему станки с ЧПУ востребованы в медицинской промышленности?

- Для успешного производства требуется производственный баланс

- Как снизить производственные затраты за счет повышения качества?

- Зачем вам нужен 5-осевой обрабатывающий центр?

- Затраты, связанные с прецизионной обработкой с ЧПУ

- Прецизионная обработка с ЧПУ – почему важна точность

- Прототипы для производства Производство

- Традиционная обработка по сравнению с ЧПУ