Как сделать водонепроницаемый пластиковый прототип корпуса

<ч />

Опубликовано 12 июля 2019 г. | Кэнди, менеджер по маркетингу WayKen

Клиенты требуют все больше и больше от устройств, которые производят производители. Всего 5-10 лет назад кто бы мог подумать о телефонах, часах, камерах или фонарях, работающих под водой. В наши дни, когда мы видим не водонепроницаемые часы, мы не одобряем их. Многие модели планшетов и мобильных телефонов можно погружать в воду или, по крайней мере, выдержать падение в лужу. Некоторые устройства не могут с этим ничего поделать, например, блендеры, электрокастрюли и прочая бытовая техника. Однако сделать водонепроницаемое устройство легче на словах, чем на деле.

Главное — сделать корпус, который предотвратит короткое замыкание электроники водой. Вам необходимо убедиться, что установлены специальные функции, предотвращающие попадание воды внутрь. И даже в этом случае вы должны сделать водонепроницаемый пластиковый прототип вашего корпуса, чтобы провести испытания и убедиться, что он не протекает. Итак, вот несколько советов по дизайну для создания нестандартных пластиковых корпусов и несколько советов по металлическим корпусам, защищающим от воды. И самое главное, несколько советов по быстрому прототипированию.

Стандарты водонепроницаемых корпусов

Первое, что вам нужно знать, это то, что существует несколько степеней водонепроницаемости корпусов. Все они соответствуют стандартам IP и NEMA. Степень защиты IP от International Protection Marking является наиболее распространенной, поэтому вот список степеней водонепроницаемости с рейтингом IP.

- IP65. В этом стандарте указано, что корпус должен выдерживать струю воды. Это проверяют, помещая корпус и заливая водой со всех сторон струю. Параметры следующие:расстояние -3 м; диаметр сопла – 6,3 мм; давление воды 30 кПа, расход воды – 12,5 литров в минуту.

- IP66. Корпус в соответствии с этим стандартом должен выдерживать струи высокого давления. До 100 кПа и 100 литров в минуту из водяного сопла диаметром 12,5 мм в течение 3 минут.

- IP67. Этот стандарт предписывает полностью водонепроницаемую конструкцию. Деталь погружают под воду на 1 м на полчаса для испытаний.

Как видите, стандарты IP разные. И это большое преимущество, поскольку вы можете правильно оценить условия, в которых должно работать ваше устройство, и решить, где прекратить вставлять элементы для отражения воды. Я имею в виду, что сделать полностью водонепроницаемую конструкцию намного дороже, чем сделать корпус, который выдержит струю воды или несколько падений.

5 способов сделать водонепроницаемые соединения корпусов

Теперь, когда мы знаем стандарты водонепроницаемых пластиковых корпусов, давайте посмотрим, что мы можем сделать, чтобы сделать их такими. Вот список наиболее часто используемых мер для изготовления нестандартных пластиковых корпусов с учетом стандартов IP66-67.

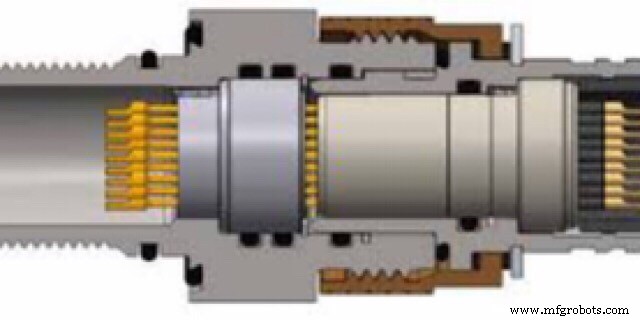

1.Уплотнения и прокладки . Самый распространенный, полезный и дешевый способ изготовления водонепроницаемых пластиковых корпусов и водонепроницаемых алюминиевых корпусов (или изготовленных из любого другого металла, если на то пошло) — это использование резиновых уплотнений. Они дешевы, не занимают много места и очень эффективны. Основным механизмом здесь является эластичная резина, покрывающая две соединительные детали и предотвращающая попадание жидкости между деталями и уплотнением. Среди уплотнений наибольшее распространение получили уплотнительные кольца. Представляют собой резиновые кольца круглого сечения. Уплотнительные кольца обладают выдающимися показателями подавления, поэтому они лучше всего защищают от жидкостей. Их можно даже использовать для изготовления динамических уплотнений. То есть когда одна деталь движется (например, поршень), а другая устанавливается. Вам просто нужно сделать 2-3 канавки с уплотнительными кольцами в статической части, и все готово.

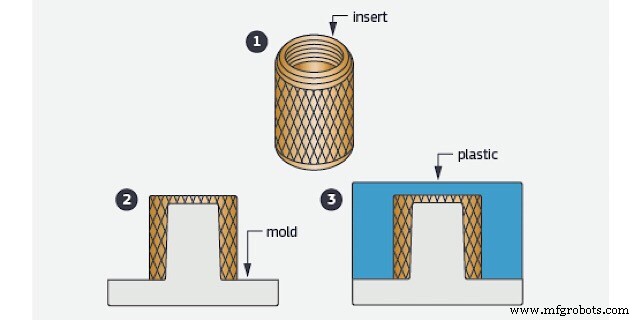

2.Вставить молдинг . Это полезно для алюминиевых или металлических корпусов. Вы в основном формируете эластичный элемент, который будет служить уплотнением на металлической детали. Так печать будет меньше, и вы не потеряете ее, так как она закреплена.

3.Переформовка в основном то же самое, что и вкладыш, но базовый компонент также изготовлен из пластика. Этот метод в основном подходит для массового производства, поскольку в нем используется дорогостоящая технология литья пластмасс под давлением. Тем не менее, современные технологии производства позволяют дизайнерам протестировать корпус своего проекта, сделав заказ в некоторых службах прототипирования, которые могут предложить быстрое литье под давлением.

4.Сварка наиболее распространен в металлических корпусах для электроники. Металл по краям соединяемых деталей расплавляется, поэтому деталь становится полностью герметичной и фактически представляет собой единый компонент. Тем не менее, полная герметизация цепей не всегда является хорошей идеей, потому что будет очень сложно починить устройство в случае его неисправности, и, кроме того, внутри неизбежно останется воздух, а когда устройство нагреется, давление внутри будет монтироваться, и в какой-то момент корпус может лопнуть.

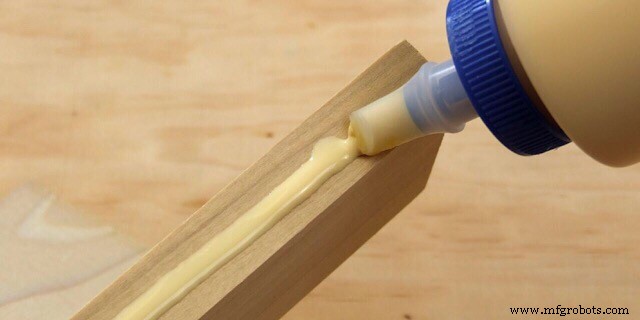

5.Вспененная лента и клей весьма полезны и просты в использовании. Они не требуют каких-либо конструктивных изменений и очень хорошо защищают от воды. Однако главная их проблема в том, что пользоваться ими можно только до первой разборки. Как только вы разделяете детали, клей становится бесполезным и даже мешает последней сборке, потому что вам нужно будет соскрести остатки. Они часто используются в быстрых тестах проверки конструкции прототипа, когда в конечном продукте используется сварка.

Быстрое прототипирование водонепроницаемого корпуса

Итак, вы выбрали, куда поставить уплотнительные кольца, где приварить и где склеить детали. Теперь, перед массовым производством, вы должны проверить стандарт IP вашей конструкции с помощью реальных физических испытаний. А для этого вы должны быстро изготовить прототип водонепроницаемого корпуса. Для этого существует множество методов, в зависимости от материалов прототипа.

Например, небольшие пластиковые корпуса и корпуса среднего размера можно настроить для 3D-печати. Конструкции металлических корпусов предназначены для обработки на станках с ЧПУ. И, наконец, формованные конструкции или партии прототипов могут быть изготовлены с помощью быстрого литья под давлением, процесса, аналогичного обычному литью, но с улучшенной гибкой конструкцией пресс-формы и гораздо более низкой стоимостью прототипирования.

После изготовления прототипов важно тщательно их собрать, чтобы результаты испытаний были как можно лучше. Если тесты окажутся неудовлетворительными, вам придется пересмотреть конструкцию и произвести переделку. Здесь также будет полезно быстрое прототипирование, так как оно очень гибкое, и вы получите модифицированный прототип, как только это станет возможным.

Станок с ЧПУ

- Как эффективно оптимизировать станок для гидроабразивной резки?

- Как сделать стекловолокно

- Как сделать форму для пластика, армированного стекловолокном

- Как сделать форму для литья под давлением

- Является ли полиуретан водонепроницаемым?

- Советы по передаче производства прототипов в Китай

- Как прототипы улучшают ваш производственный процесс

- Как сделать прототип

- Процесс обработки пластика:как это работает?

- Как много вы знаете об алюминиевом корпусе с ЧПУ?