Руководство для начинающих по резке с ЧПУ пластиковой и пенопластовой упаковки

Практически каждый продукт, который мы покупаем, имеет ту или иную форму оболочки или упаковки, для которой требуется собственный набор производственных процессов. На протяжении многих лет эти упаковки и футляры требуют последовательного дизайна, часто производимого с учетом посадки и геометрии продукта. Сегодня большая часть упаковочного оборудования автоматизирована для повышения эффективности и сокращения времени производства. Упаковочные машины контролируются станками с ЧПУ, что позволяет пользователям снизить трудозатраты.

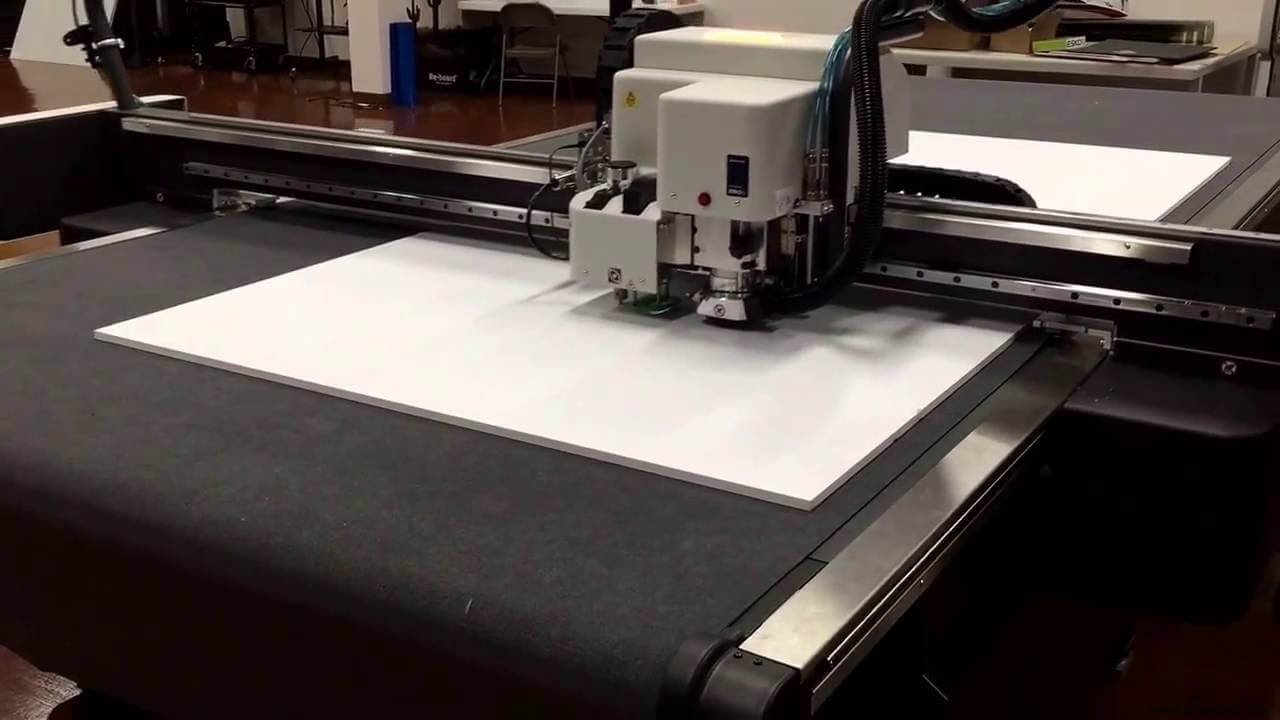

Тем не менее, различные формы технологий ЧПУ, такие как высекальные машины и фрезерные станки (среди прочего), также могут многое предложить в этом отношении, предоставляя ряд преимуществ при проектировании. В данной статье основное внимание будет уделено этим технологиям резки, а не упаковочным машинам с ЧПУ.

Преимущества перед другими методами

Когда дело доходит до упаковки, маршрутизаторы, мельницы, резаки и т. д. имеют несколько ключевых преимуществ по сравнению с другими типами технологий. С точки зрения высокоскоростного мелкосерийного производства, эти станки с ЧПУ обеспечат гораздо большую отдачу от затраченных средств по сравнению, например, с литьем под давлением и аддитивным производством. Хотя в некоторых случаях AM может быть дешевле, он намного медленнее и зачастую менее точен. Упаковка также должна быть последовательной и единообразной по всем направлениям, с чем лучше всего справляются маршрутизаторы и фрезерные станки.

Литье под давлением может подходить только для больших объемов и, таким образом, может привести к ненужным затратам при небольших тиражах. Для литья под давлением, как следует из названия, требуется форма, что может занять много времени (недели или даже месяцы в некоторых случаях). Кроме того, несмотря на то, что литье под давлением в таких больших объемах дешевле, первоначальные затраты на пресс-формы могут свести на нет эту экономию по сравнению с маршрутизаторами.

Еще одной важной особенностью, которой обладают некоторые столы ЧПУ, является возможность оцифровки точной формы изделия. Таким образом, конечное производство вкладыша или упаковки значительно упрощается. Это особенно полезно при программировании изделий сложной формы.

С другой стороны, следует отметить, что субтрактивные методы ЧПУ не всегда являются наиболее подходящим способом. Поскольку упаковка часто означает создание пространства для основного продукта, в котором он может лежать и отдыхать, большие продукты, требующие более глубокой резки, означают больше отходов на блоке материала и больше затрат времени на вырезание их формы с помощью субтрактивных методов производства. В этих случаях может быть более подходящим другой метод производства.

Точно так же не все станки с ЧПУ подходят для всех видов упаковки, о чем мы расскажем ниже. Пользователям нужно знать, чего они хотят от машины, а затем решить, какую машину приобрести, но лучше всего выбрать более универсальную систему, такую как гибридный многоцелевой маршрутизатор, который имеет ряд различных вариантов резки. Станки с ЧПУ с достаточно большим диапазоном могут обрабатывать пластик, пенопласт, дерево и все другие материалы, которые можно использовать для упаковки.

Пластиковые поддоны и контейнеры для внешней упаковки

Многие компании используют пластиковые поддоны для внешней упаковки при транспортировке товаров общего назначения. Определенные формы посылок, такие как блоки и кубы, более универсальны. В результате эти типы поддонов можно даже повторно использовать при различных транспортных перевозках для целого ряда продуктов, которые им подходят. Что предлагает резка с ЧПУ в этой области, так это усовершенствование старых производственных процессов.

Такие компании, как Graco, в своей повседневной работе используют партию одних и тех же поддонов в течение нескольких лет. Они были сделаны с использованием фрезерного станка с ЧПУ и точно соответствуют сложным размерам детали. Они служат гораздо дольше, чем те, которые изготовлены из других процессов, и их компании-клиенты, как правило, используют их для всех своих потребностей в упаковке и транспортировке.

Для других проектов упаковки может потребоваться более комплексное решение, полностью упаковывающее продукт. В этих случаях они могут использовать пластиковые контейнеры. Гофрированный пластик является одним из таких решений, поскольку он может быть гибким, прочным и легко обрабатываться в различных формах. Резка и гидроабразивная обработка являются распространенными методами создания таких вариантов хранения.

Для более трудоемких операций по упаковке и транспортировке лучше всего использовать ударопрочный пластик. Любой груз, который необходимо поместить в самолет или металлический контейнер, должен быть намного прочнее, и для его резки потребуется 5-осевой станок. Настройки и инструменты могут варьироваться от пластика к пластику. Например, ПЭТ может быть изготовлен несколькими способами, например, в форме неармированного или армированного стекловолокном. Лучше всего посмотреть, с каким материалом вы собираетесь иметь дело, и какая скорость шпинделя, тип канавки и инструменты вам понадобятся для точной обработки.

Вопросы для вставок из пенопласта

Упаковка относится не только к самой внешней коробке, она также может включать вкладыши и внутренние оболочки из пенопласта, как это часто бывает с инструментами и электроникой. Существует целый ряд материалов, которые резчики, фрезеры и мельницы могут обрабатывать для таких более сложных упаковочных целей. Однако для разных материалов и приложений требуются разные станки с ЧПУ для разных материалов.

Пластиковая упаковка, вероятно, является наиболее распространенным способом использования режущих инструментов с ЧПУ для упаковки. Очень часто это такие материалы, как обычная упаковочная пена, которую можно увидеть внутри коробок для предотвращения повреждений при транспортировке. Эти упаковочные материалы могут быть изготовлены из пенополиуретана (PU), полиэтилена (PE) или других подобных распространенных пластиков. Например, полиуретан довольно твердый и имеет высокую плотность, поэтому фрезы идеально подходят для этой работы.

С другой стороны, вспененный полиэтилен легче и сравнительно менее жесткий, поэтому фрезерные станки, хотя и будут рваться в него, могут делать это неадекватно с нечистыми резами в этом легком материале. Не рекомендуется резать более легкие пенопласты с помощью фрезы, так как это может повредить конечный результат, а также сделать его эстетически неприятным. Для полиэтилена и других легких пеноматериалов требуются специальные инструменты, такие как лезвия ножей.

Лучше всего использовать многоцелевую машину с соответствующими инструментами, запрограммированными на резку всех типов пенопласта. Это может быть находкой для решения любых вопросов, которые могут возникнуть при обработке пены, и позволяет сделать производственный процесс более универсальным.

Это могут быть столы с ЧПУ с двойной или тройной осью Z, которые могут быть оснащены фрезерным шпинделем и одним или двумя различными ножами в своем арсенале. Машины с тройной Z-конфигурацией также могут резать и биговать гофрокартон. Комбинация специального шпинделя (быстросъемного или цангового) с качающимся или тангенциальным ножом облегчит резку различных типов пенопласта, включая полиэтилен с закрытыми или открытыми порами. Эти многоцелевые станки с ЧПУ идеально подходят для небольших производственных циклов и могут иметь решающее значение для создания прототипов.

Далее, выбор фрезы является важной частью настройки. Направленная вверх спиральная фреза позволяет прикладывать восходящую силу к материалу, что может привести к его подъему и получению нежелательных контуров или глубины резания, поэтому он не идеален для каждой ситуации.

И наоборот, сверло с направленной вниз спиралью может проталкивать материал вниз, что приводит к большим потерям материала, чем хотелось бы. Это оставляет больший карман или меньшую часть при резке профиля. Большинство вспененных материалов прекрасно подходят для обработки на станке с прямым ножом с двумя канавками. Это оказывает лишь небольшое радиальное усилие на материал и позволяет резать деталь с минимальной деформацией и оставляет хорошую гладкую поверхность.

Пены часто создают еще одну проблему:надежно удерживают материал. Поскольку эти материалы могут быть очень легкими и довольно пористыми, их может быть трудно закрепить с помощью стандартной вакуумной деки. Наиболее вероятным решением является использование вакуумного насоса или воздуходувки, но каждый из них имеет свои уникальные характеристики.

Воздуходувки перемещают больший объем воздуха, чем насосы, поэтому, если пена слегка пористая, воздуходувка может работать лучше. Преимущество заключается в том, что во время работы через отверстия проходит меньшая утечка воздуха, что обеспечивает более стабильный процесс. Другие решения также могут применяться в тандеме. Пористые материалы можно удерживать при помощи пластиковой пленки с низкой липкостью, нанесенной на нижнюю сторону материала. Это обеспечивает хорошую герметичность и может быть легко удалено позже.

Преимущества дизайна

Такие предметы, как музыкальные инструменты или дорогостоящие усилители и консоли, требуют деликатной транспортировки. Упаковывать их нужно очень плотно и аккуратно, чтобы не повредить, особенно если речь идет о дальних перевозках из города в город. Маршрутизаторы с тангенциальными и качающимися ножами могут многое предложить на этом фронте, поскольку пенопластовая упаковка дорогостоящих музыкальных инструментов, фонарей и реквизита сможет выдержать турбулентность дороги.

Обработка с ЧПУ также позволяет точно вставлять в конструкцию небольшие канавки и детали. Такие мелкие детали могут помочь улучшить сцепление с упаковкой или вкладышем. Эти штрихи могут значительно помочь сохранить продукты в коробках и предотвратить их соскальзывание с поддона.

Еще одно преимущество с точки зрения дизайна заключается в том, что они могут быть разработаны для повторного использования более эффективно, чем с другими методами. Более прочный пластик и лучшая способность к формованию позволяют создавать более качественные продукты, которые в целом служат дольше.

Станок с ЧПУ

- Руководство по созданию прототипов с ЧПУ

- Руководство uick по резке с ЧПУ

- Ищете свой первый станок для плазменной резки с ЧПУ? Вот подробное руководство для покупателей

- Полное руководство покупателя по покупке цифровой режущей машины

- Станок для лазерной резки с волоконным лазером:полное руководство по покупке станка для резки с волоконным л…

- Руководство по покупке бывших в употреблении станков с ЧПУ

- Руководство по покупке бывших в употреблении токарных станков с ЧПУ

- Руководство по покупке бывших в употреблении станков с ЧПУ

- Руководство по выбору материалов для станков с ЧПУ

- Определение параметров токарных станков с ЧПУ