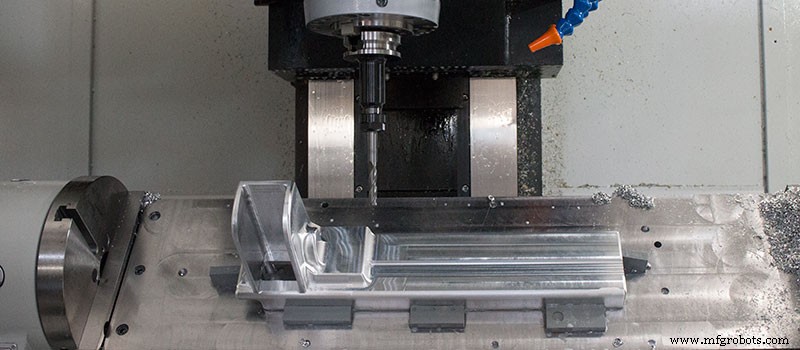

7 способов избежать деформации детали при обработке алюминия с ЧПУ

Алюминий является важным промышленным сырьем. Однако из-за его относительно низкой твердости и большого коэффициента теплового расширения он может легко деформироваться при механической обработке в тонкостенные и тонколистовые детали. Помимо повышения производительности инструмента и предварительного устранения внутреннего напряжения в материале, существует несколько шагов, которые можно предпринять, чтобы максимально уменьшить деформацию материала.

1. Симметричная обработка

Для алюминиевых деталей с большим припуском на обработку необходимо избегать чрезмерной концентрации тепла, чтобы создать лучший отвод тепла и уменьшить термическую деформацию. Метод, который можно использовать для достижения этой цели, называется симметричной обработкой.

Представьте, например, что алюминиевую пластину толщиной 90 мм необходимо отфрезеровать до толщины 60 мм. Если сторона фрезерования будет немедленно перевернута на другую сторону, поскольку каждая поверхность обрабатывается до конечного размера, припуск на непрерывную обработку будет большим, что вызовет проблему концентрации тепла, а плоскостность пластины из сплава будет только возможной. до 5 мм.

Однако, если метод симметричной обработки двух сторон используется повторно, каждую поверхность можно обрабатывать не менее двух раз, пока не будет достигнут окончательный размер, что хорошо для отвода тепла, а плоскостность можно контролировать на уровне 0,3 мм.

2. Послойная многократная обработка

Когда на пластинах из алюминиевого сплава имеется несколько полостей, стенку полости легко скрутить из-за неравномерной силы. Лучший способ решить эту проблему — использовать многослойный метод обработки, который заключается в одновременной обработке всех полостей.

Однако вместо того, чтобы обрабатывать всю деталь сразу, деталь можно разделить на несколько слоев и обрабатывать до необходимого размера слой за слоем. Сила, приложенная к деталям, будет более равномерной, а вероятность деформации будет меньше.

3. Выберите подходящий параметр резки

Усилие резания и результирующее тепловыделение можно уменьшить, выбрав правильные параметры резания. В процессе механической обработки, если параметры резания больше нормы, это приведет к чрезмерному усилию резания, что может легко вызвать деформацию деталей, а также повлиять на жесткость шпинделя и долговечность инструмента.

Среди всех факторов, влияющих на параметры резания, наибольшее влияние на силу резания оказывает глубина обратного резания. Но хотя сокращение количества режущих инструментов полезно для обеспечения того, чтобы детали не деформировались, в то же время снижается эффективность обработки.

Эту проблему может решить высокоскоростное фрезерование с числовым программным управлением. Уменьшая глубину обратного резания, увеличивая подачу и повышая скорость станка, механическая обработка может снизить силу резания и гарантировать эффективность обработки.

4. Оптимизация возможностей режущих инструментов

Материал и геометрические параметры режущих инструментов имеют важное влияние на силу резания и теплоту резания. Поэтому правильный выбор режущих инструментов и параметров очень важен для уменьшения деформации деталей при обработке.

Геометрические параметры инструмента, которые могут повлиять на производительность:

Передний угол

Т Передний угол должен быть правильно сконфигурирован для сохранения прочности лезвия, иначе острая кромка изнашивается. Правильная установка переднего угла также может уменьшить деформацию при резании, обеспечить плавный отвод стружки и снизить силу резания и температуру резания. Не используйте инструмент отрицательного переднего угла.

Угол сзади

Размер заднего угла напрямую влияет как на износ задней поверхности, так и на качество обрабатываемой поверхности, а толщина реза является важным параметром, который следует учитывать при настройке заднего угла. При черновом фрезеровании большая скорость подачи, большая нагрузка при резании и большой нагрев означают, что инструмент должен учитывать рассеивание тепла. Поэтому задний угол должен быть меньше. Однако при прецизионном фрезеровании острые кромки необходимы для уменьшения трения между боковой поверхностью и обрабатываемой поверхностью и уменьшения упругой деформации. В этих случаях задний угол должен быть больше.

Угол спирали

Чтобы сделать фрезерование стабильным и уменьшить усилие фрезерования, угол наклона спирали должен быть как можно больше.

Основной угол отклонения

Правильное уменьшение основного угла отклонения может улучшить отвод тепла и снизить среднюю температуру в зоне обработки.

Улучшить физическое состояние режущих инструментов

Уменьшение количества зубьев фрезы может увеличить производительность, что может быть полезно при обработке алюминиевого сплава. Из-за свойств алюминиевого сплава деформация при резании больше, и требуется большая емкость для стружки.

Радиус дна резервуара должен быть больше, а количество зубьев фрезы меньше. Например, для фрезы размером менее 20 мм используются два зуба фрезы, а для фрезы размером 30 ~ 60 мм используются три зуба фрезы, чтобы избежать деформации тонкостенных деталей из алюминиевого сплава, вызванной забиванием стружки.

Точное шлифование зубьев фрезы

Шероховатость режущей кромки зубьев фрезы должна быть менее Ra=0,4 мкм. Перед использованием новых ножей аккуратно отшлифуйте переднюю и заднюю кромки зубьев с помощью мелких масляных камней, чтобы устранить заусенцы и небольшие зигзагообразные узоры. Таким образом можно не только снизить тепловыделение при резке, но и свести к минимуму деформацию при резке.

Строгий контроль износа инструмента

При износе инструментов увеличивается шероховатость поверхности заготовки, повышается температура резания и увеличивается деформация заготовки. Следовательно, в дополнение к выбору инструментальных материалов с хорошей износостойкостью стандарт износа инструмента не должен превышать 0,2 мм, иначе могут возникнуть наросты. При резке температура заготовки не должна превышать 100 градусов во избежание деформации.

5. Различные подходы

Черновая резка и чистовая обработка требуют разных подходов. Черновая обработка требует срезания лишнего материала на поверхности заготовки в кратчайшее время с наибольшей скоростью резания, формируя необходимый для чистовой обработки геометрический контур. Акцент здесь делается на эффективности обработки и скорости удаления материала.

Чистовая обработка, с другой стороны, требует более высокой точности обработки и качества поверхности. Особое внимание следует уделить качеству фрезерования. Поскольку толщина резания зубьев фрезы уменьшается от максимальной до нуля, явление упрочнения при механической обработке будет значительно уменьшено, и деформация деталей может быть в определенной степени подавлена.

6. Двукратное сжатие тонкостенных деталей

При обработке тонкостенных деталей из алюминиевого сплава усилие зажима может вызвать деформацию. Чтобы уменьшить деформацию заготовки, вызванную зажимом, прессованные детали должны быть разжаты до завершения окончательного размера, сброса давления и восстановления исходной формы деталей перед повторным приложением давления.

Вторая точка прижимного действия лучше всего находится на опорной поверхности, а прижимное усилие должно быть направлено в сторону наибольшей жесткости. Если все правильно, сила сжатия должна удерживать заготовку без ослабления. Этот метод требует опытного оператора, но может гарантировать, что деформация обрабатываемых деталей будет сведена к минимуму.

7. Сверление и фрезерование

Механическая обработка деталей с полостью представляет свои проблемы. Если фреза применяется непосредственно к деталям, резка не будет гладкой из-за недостаточного пространства для мусора фрезы. Это приводит к накоплению большого количества тепла при резке, расширению и деформации деталей и даже к потенциальной поломке детали или ножа.

Лучшим методом решения этой проблемы является предварительное сверление, а затем фрезерование. Это включает в себя сначала просверливание отверстия инструментом не меньше, чем фреза, а затем вставление фрезы в отверстие, чтобы начать фрезерование.

Надеемся, что предоставленная нами информация поможет. 3ERP имеет богатый опыт производства алюминия с ЧПУ, а также других металлических и пластиковых материалов для прототипирования и производства. Пожалуйста, не стесняйтесь обращаться к нашей команде, если вам нужны дополнительные предложения по производству.

Станок с ЧПУ

- Начало работы в мире плазменной резки с ЧПУ - Часть 2

- Начало работы в мире плазменной резки с ЧПУ - Часть 1

- 5-осевая обработка с ЧПУ

- Обработка акрила с ЧПУ

- Факторы, влияющие на стоимость обработки на станках с ЧПУ

- 3 способа обработки с ЧПУ потрясают мир

- Ограничения по размеру при обработке с ЧПУ

- Алюминий для обработки на станках с ЧПУ

- Как снизить стоимость обработки детали с ЧПУ?

- В центре внимания прецизионная обработка с ЧПУ:лазерная резка