Обработка аэрокосмических деталей с высокими допусками

Быстрый DTM была основана как магазин одного человека в 2002 году президентом Тимом Аллардом. Работая в таких крупных компаниях, как Hitchiner Manufacturing, он имел возможность отточить свои навыки в качестве механика на впечатляющем наборе оборудования, включая высокоскоростные Roku Roku, 5-осевые станки Hermle с системой управления Heidenhain и некоторые высококлассные машины Makino. Но изначально в своей компании он занимался в основном инженерными работами, и первым приобретенным им оборудованием была КИМ.

Аллард объясняет:«Я решил построить бизнес с точки зрения качества, что в некотором роде противоположно тому, как это делают другие. Это действительно хорошо сработало для меня, потому что мы смогли получить сертификат ISO. Для магазина такого размера, как мы, чтобы получить сертификат ISO сразу же после выхода, вы знаете, что не у всех он есть, и очень немногие компании нашего размера имеют его вообще. Это идеально подходит для обработки аэрокосмических деталей с высокими допусками».

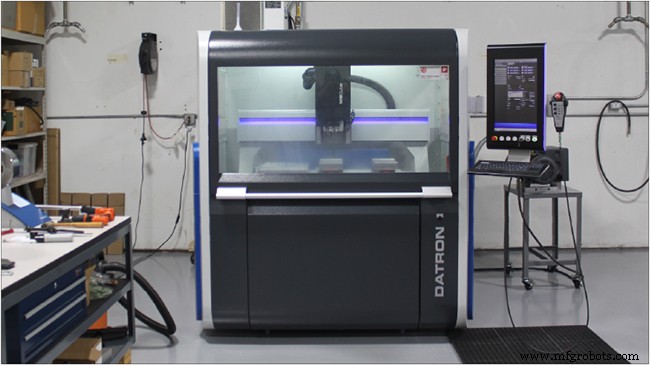

К 2004 году Аллард снова занялся исследованиями технологии высокоскоростной обработки, потому что он увидел возможность производства графита для региональных производителей пресс-форм, у которых были прошивные станки и нужны были электроды. Он вспоминает:«Итак, я искал станок, который хорошо подходил бы для обработки графита, и именно тогда DATRON появился на моем радаре через веб-поиск. Я пошел в DATRON, посмотрел на машину и проверил цифры, но в то время просто не мог этого сделать. Я знал, что это хорошо подходит, я просто подбирал время».

Тем временем компания Allard приобрела станок Haas VF-1 со шпинделем на 30 000 об/мин и конусом BT 30, а также их пакет для высокоскоростной обработки. Он объясняет, что работа, которую они получали, была стабильной, но не идеальной. «В первые дни мы получали все эти большие алюминиевые корпуса, которые мы использовали с концевой фрезой ¾ дюйма. В течение нескольких лет мы получали именно такую работу, но так и не заработали на этом кучу денег».

Но все быстро изменилось, когда его предыдущий работодатель Hitchiner Manufacturing закрыл подразделение, в котором он работал, и 25 сотрудников, которые работали на него, устроились на работу в другие компании. Аллард сказал:«Все они стали моими клиентами, и один из них перешел в BAE Systems, и именно он привел нас туда».

Специализируется на обработке аэрокосмических деталей с высокими допусками

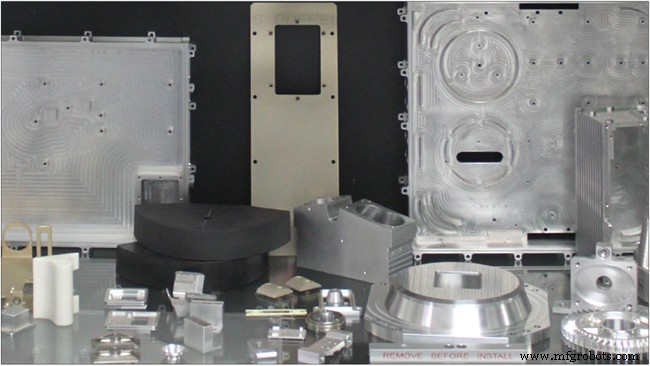

Сегодня BAE Systems и другие клиенты аэрокосмической отрасли, такие как Fibertek в Херндоне, штат Вирджиния, представляют 95% бизнеса Rapid DTM, и это оказалось очень прибыльным для компании. Настолько, что в 2016 году Аллард решил сосредоточить внимание компании исключительно на нишевом бизнесе или производстве этих мелких деталей в соответствии со строгими требованиями отрасли. «Я хотел сосредоточиться на том, что у нас хорошо получается, и избавиться от некоторых других вещей. У меня было два больших вертикальных обрабатывающих центра, большой Haas VF-5 и большой Doosan, и я сказал, что давайте избавимся от этих двух станков и купим еще один станок, который будет дополнять наш маленький Haas, и придерживаться этой крошечной нишевой работы с эти крошечные резаки, которые висят на милю, вы знаете, где вам действительно нужно уметь наматывать их и сохранять некоторую точность ».

Поэтому они приобрели DATRON M8Cube, а также вложили значительные средства в свой метрологический бизнес, удвоив свои метрологические мощности. В дополнение к их КИМ теперь у них есть система технического зрения, и некоторые из их работ связаны непосредственно с метрологией и работой с КИМ. Например, DMG Mori поручает им проверять демонстрационные детали, изготовленные на их машинах, а также измерять детали для других механических мастерских. Аллард заработал такую репутацию благодаря своему опыту работы с КИМ, что даже проводит обучение КИМ для компании Hexagon Metrology, у которой он покупает оборудование для КИМ. Одним из других клиентов Hexagon является крупный механический цех, и, пока он обучал их работе с КИМ, он узнал, что они сталкиваются с трудностями при выполнении фрезерных работ, когда им приходится использовать очень маленькие инструменты для резки стали. Он объяснил им, что при максимальной скорости вращения 12 000 об/мин их фрезерный станок не справляется с поставленной задачей. Когда он сказал им, что у него есть DATRON, который может фрезеровать их деталь, они спросили:«Что такое DATRON?» Он объяснил:«Проблема с выполнением подобных работ заключается в том, что инструменты очень быстро изнашиваются, потому что они не могут выдержать высокую температуру, которую нужно вводить и выводить, особенно с этим типом стали, которая имеет свойство работать. затвердеть». С этим объяснением они предложили Алларду выполнить за них работу, и он ответил, предложив им приобрести собственную машину DATRON. Не то чтобы я не хотел помогать, просто мы не совсем ищете больше бизнеса. Сейчас у нас запланировано 12 недель, и мы заняты. Одна только наша машина DATRON работает 10 часов в день с понедельника по пятницу и 5 часов по субботам».

Сравнивая DATRON с другими станками, которыми он управляет, Аллард говорит:«Очевидно, что с точки зрения скорости вращения шпинделя они выше, чем у большинства людей. Haas не предлагает ничего выше 15 000 об/мин, а другие станки такого размера не работают со скоростью вращения шпинделя, которую использует DATRON. Кроме того, точность, которой обладает DATRON, действительно выдающаяся. Вы знаете, я проверяю все на КИМ, и я разместил видео, показывающее, как мы проверяем округлость деталей, вышедших из DATRON, и мы получаем примерно 4 микрона».

Аллард не считает, что есть большая разница между мастерской и мастерской прототипирования, потому что даже когда они просто прототипируют деталь, есть большая вероятность, что в будущем она превратится в краткосрочную производственную работу. В качестве примера он указывает деталь BAE, которая началась с 5 прототипов 2 года назад, а на сегодняшний день он запускает 35 сборок. «Мы сделали оригинальные прототипы, поэтому, когда пришло время их производственного заказа, мы были единственной компанией, имеющей право выполнять эту работу. Из-за характера этой части и того факта, что мы доказали, что можем это сделать, они не хотели отдавать ее кому-либо еще. Это странный проект, немного необычный, и это то, чем мы занимаемся. Этот материал может попасть в список «без котировки» для многих магазинов, потому что он сложный, это все работа в 3D, жесткие допуски, небольшое количество, вещи, к которым большинство людей не хотят прикасаться… и это то, что мне нравится».

Из-за своей ориентации на аэрокосмическую промышленность станок DATRON от Rapid DTM обычно используется для фрезерования алюминия, но, по словам Алларда, они также используют его для обработки нержавеющей стали 303, нержавеющей стали 17-4, титана 6AL-4V, G10 и большого количества делрина. Для BAE Systems все детали несколько различаются, но в чем-то похожи — во-первых, это маленькие алюминиевые блоки MIC-6, толщиной около 5 дюймов на 3 дюйма и полдюйма. Rapid DTM фрезерует в них крошечные вертикальные прорези, которые довольно глубоки. Аллард объясняет:«Итак, мы используем очень маленькие инструменты, которые болтаются намного больше, чем вы когда-либо должны были вывешивать один из этих инструментов, но это то, чем я занимался в течение длительного времени. . «Несколько лет назад, когда они начали изготавливать эти детали, оператору станка Haas требовалось около 10 часов, чтобы изготовить одну единицу. Благодаря развитию CAM-технологии, по сути, имея возможность выполнять больше остаточных операций, они смогли сократить время цикла до 5–6 часов на своем станке Haas.

Аллард говорит: «Но когда мы перенесли работу на DATRON, время цикла сократилось примерно до 2,5 часов, что означает улучшение более чем на 50 %».

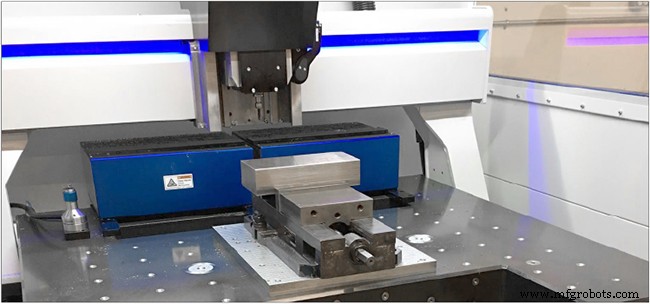

В случае прототипирования и мелкосерийного производства Rapid DTM многие из производимых деталей имеют короткое время цикла, поэтому быстрое время настройки имеет решающее значение. Аллард говорит:« У меня мало всего. На работах за последние 4 дня время цикла составляет 44 секунды, поэтому я загружаю и выгружаю детали… это не мой любимый вид работы. Тот факт, что установка M8Cube выполняется быстро и легко, очень помогает». Зона обработки на DATRON M8Cube имеет достаточные размеры 40″ x 32″, что позволяет использовать различные настройки, такие как тиски, пневматические зажимы и вакуумные патроны. Это дает производителям возможность гибко адаптироваться к меняющимся потребностям и быстро переходить на другую. Станок Rapid DTM также имеет вырез в передней части станины, который позволяет осуществлять вертикальный зажим для обработки концов особенно длинных или высоких заготовок.

Что касается большой рабочей области M8Cube, Аллард говорит:«Каждые пару дней на DATRON появляется новая работа, и это характер того, что я делаю. Это тоже часть сложности при прототипировании:вам нужно настроить тиски, вакуумные прижимы и инструменты. Когда ребята из BAE Systems приходят и смотрят на M8Cube, первое, что они упоминают, это то, что для машины такого размера и такого веса у нее тонна перемещений по осям XY».

Аллард также очень впечатлен точностью M8Cube и качеством встроенного датчика Renishaw. «В рамках нашего метрологического бизнеса я постоянно использую измерительные технологии, а также измерительные приборы Renishaw в Haas. Но я делаю демонстрацию о различиях в работе этих двух систем и некоторых преимуществах DATRON. Вы можете делать все, что вы делаете на DATRON на Haas, но для этого может потребоваться пара разных макросов. В DATRON меню для измерений намного больше, потому что в этом же цикле можно сделать гораздо больше вещей.

Например, вчера я использовал мягкие губки. Итак, у вас есть две губки тисков с зазором между ними. Итак, я хотел установить нулевую отметку Z в верхней части задней губки тисков. Я хотел установить нулевую отметку X по центральной линии этой задней губки тисков, а затем мою ноль Y по внешней стороне, охватывающей две губки. С Haas мне пришлось бы делать это двумя разными циклами. Я мог бы сделать перемычку X и Z как один цикл, а затем мне пришлось бы переместить шпиндель к центральной линии в направлении Y, а затем выполнить цикл перемычки Y. В то время как с помощью DATRON меню настроено таким образом, что вы можете смещать X и Y для датчика Z, и вы можете смещать Y для измерения X. У вас нет этих опций во встроенных циклах Renishaw для Haas. . На самом деле нет другой системы датчиков (насколько мне известно), которая дает вам такую же гибкость, как датчики DATRON».

Станок с ЧПУ

- для экономии денег на деталях станков с ЧПУ

- Сравнение 3D-печати и обработки пластмассовых деталей с ЧПУ

- Vespel®:аэрокосмический материал

- Обработка пользовательских деталей с ЧПУ

- Обработка крупных деталей с ЧПУ

- Советы по обработке титана на станках с ЧПУ:аэрокосмическая отрасль и не только

- Аэрокосмическая обработка с ЧПУ:легкие детали из титана и многое другое

- Как максимизировать рентабельность высокоточной обработки

- Достижение качества в аэрокосмическом производстве

- Допуск и точность обработки с ЧПУ