Отвертка

<час />

Фон

Было бы очень трудно найти американскую семью, в которой не было бы хотя бы одной отвертки. Пожалуй, самый распространенный из ручных инструментов, отвертка имеет долгую генеалогию, результат сложного производственного процесса. Считается, что Архимед изобрел винт в 3 веке до нашей эры. , хотя его изобретение было разработано для передачи движения (как в непрерывном червяке червяка и зубчатого колеса), а не для скрепления вещей между собой.

К первому веку <малому> до н. Э. , большие деревянные винты использовались в прессах для производства вина и оливковое масло, и были повернуты шипами, воткнутыми в ручку или через нее, которая напоминала современный штопор, используемый для открывания винных бутылок, хотя и большего размера. Они были сделаны из дерева с плоским, а не заостренным концом и контейнером для прессуемого материала.

Металлические винты и гайки, кажется, использовались в качестве крепежа в пятнадцатом веке, хотя головки этих винтов поворачивались гаечным ключом, а не отверткой - головки винтов были квадратными или шестиугольными. Винты с прорезями в головках были обнаружены в доспехах в следующем столетии, хотя конструкция инструмента, используемого для заворачивания винтов, отвертки, неизвестна.

Современная отвертка происходит непосредственно от бита с плоским лезвием, использовавшегося в скобе плотника около 1750 года. Деревообработчики использовали ручные отвертки в начале 1800-х годов, и они стали более распространенными после 1850 года, когда машины сделали возможным автоматическое производство винтов. Эти ранние отвертки были плоскими по всей длине стержня; Современная конструкция круглого стержня, который сплющен или имеет форму только на рабочем конце, делает инструмент намного более прочным и использует преимущества круглой проволоки, использованной при его производстве. Самым старым и наиболее распространенным типом отверток является шлицевая отвертка, которая подходит для винта с одним пазом в головке. Сегодня доступно около тридцати различных типов отверток различных размеров, все для разного назначения и все предназначены для установки в специальные винты.

Вторая по популярности отвертка, «Филлипс», была изобретена в конце 1920-х годов Генри Филлипсом. Вскоре после своего появления инструмент поставил перед пользователем дилемму:головка отвертки отрывается от винта во время затягивания, или «выпирание», что приводит к оторванным головкам винтов и узлам, которые трудно разобрать. Однако кам-аут стал достоинством; винты должны были приводиться в действие с помощью электроинструмента, и сборщик знал бы, что винт полностью закручен, когда его электроинструмент выскользнул из головки винта. Головка винта, которая могла выдерживать больший крутящий момент (мощность поворота) электроинструмента, была преимуществом по сравнению с ручно точеными головками винтов со шлицами. Сегодня производители производят или налаживают производство отверток Phillips, исключающих эксцентриситет. Возможные решения (хотя детали некоторых систем являются секретами компании) сосредотачиваются на угле краев, которые входят в винт Phillips, или использовании лучшего зажимного материала для покрытия или пластинчатого наконечника отвертки.

Отвертка torx, широко используемая для автомобилей для ремонта и других применений, был разработан, чтобы выдерживать крутящий момент, который может иметь винт Phillips, при этом устраняя проблему с эксцентриком. Он имеет шесть краев, образующих звездообразный узор на плоской вершине, и плотно входит в головку винта.  Для изготовления стального прутка проволока вытягивается на станке до соответствующего диаметра, подвергается отжигу (термообработке), выпрямлен, а затем подвергнут холодной деформации до нужной формы. Пресс для холодной штамповки обрезает проволоку до нужной длины и формирует кончик отвертки и «крылышки», которые войдут в ручку. Затем стержень никелируется для придания ему защитного покрытия. Нет ничего необычного в том, что отвертки torx продаются в комплекте с шлицевой отверткой и отверткой Phillips.

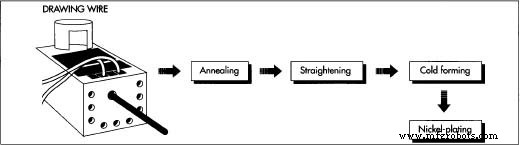

Для изготовления стального прутка проволока вытягивается на станке до соответствующего диаметра, подвергается отжигу (термообработке), выпрямлен, а затем подвергнут холодной деформации до нужной формы. Пресс для холодной штамповки обрезает проволоку до нужной длины и формирует кончик отвертки и «крылышки», которые войдут в ручку. Затем стержень никелируется для придания ему защитного покрытия. Нет ничего необычного в том, что отвертки torx продаются в комплекте с шлицевой отверткой и отверткой Phillips.

Другие типы отверток были разработаны для специального использования, и в хорошо укомплектованном хозяйственном магазине вы найдете шлицевые, крестообразные, звездообразные, Robertson (квадратный стержень, который входит в соответствующий квадрат, вырезанный в головке винта) и др. малоизвестные виды отверток. Некоторые отвертки не нашли готового рынка, например отвертки, которые были разработаны для установки в специальные винты, у которых есть прорези как на верхней части винта, так и сбоку на головке винта, с соответствующими зажимами на острие отвертки. Доступно так много отверток и типов винтов, что даже высокое качество новаторского дизайна преодолевается сопротивлением потребителей к покупке новых типов отверток и соответствующих винтов.

Сырье

Сырье для большинства отверток очень простое:стальная проволока для стержня и пластик (обычно ацетат целлюлозы) для ручки. Кроме того, стальные наконечники обычно покрываются никелем или хромом.

Производственный

процесс

Изготовление плоской или шлицевой отвертки не сильно отличается от изготовления любой другой конфигурации. Различия между отверткой с плоским наконечником и крестообразной отверткой будут рассмотрены позже в этой статье.

Изготовление стального стержня

- 1 Сначала бухты зеленой проволоки (проволока, которая еще не доведена до окончательного размера) доставляются на завод в больших бухтах, некоторые из которых достигают 3 000 фунтов (1362 кг). Провод обычно около. 375 дюймов (0,95 сантиметра) в диаметре. Затем проволоку вытягивают на станке до диаметра, необходимого для производственного цикла; одна регулируемая волочильная машина может производить любой требуемый диаметр. При волочении проволока пропускается через матрицу с уменьшающимся отверстием до тех пор, пока она не приобретет нужный размер.

- 2 После вытяжки проволока подвергается отжигу (термообработке) для получения металла необходимой прочности на разрыв. Этот процесс включает обжиг проволоки при температуре около 1350 градусов по Фаренгейту (732 градуса по Цельсию) в течение 12 часов.

- 3 Затем проволока выпрямляется с помощью кузнечного станка, а затем передается на пресс для холодной штамповки, который обрезает проволоку до необходимой длины и формирует кончик отвертки и «крылышки», которые войдут в ручку. Эти крылья можно увидеть через прозрачную или полупрозрачную пластиковую ручку. Вновь сформированный «стержень» (настоящая отвертка без ручки Ats) затем подвергается термообработке в поточной печи при температуре примерно 1555 градусов по Фаренгейту (846 градусов по Цельсию). Это непрерывный процесс, и когда прутки проходят через печь, они попадают в охлаждающую жидкость для охлаждения. Затем бруски помещают в печь с обратным выдвижением (от 450 до 500 градусов по Фаренгейту или от 232 до 259 градусов по Цельсию) и запекают до заданной твердости.

- 4 Отвертки потребительских моделей никелируются - покрываются защитным никелевым покрытием - перед сборкой. Если отвертка предназначена для профессионального использования, ее передают в отдел ручной шлифовки, где наконечник шлифуется до нужного размера. Хвостовик химически фрезеруется, а затем полируется. Затем отвертка попадает в никелевую ванну для испарения и хромируется.

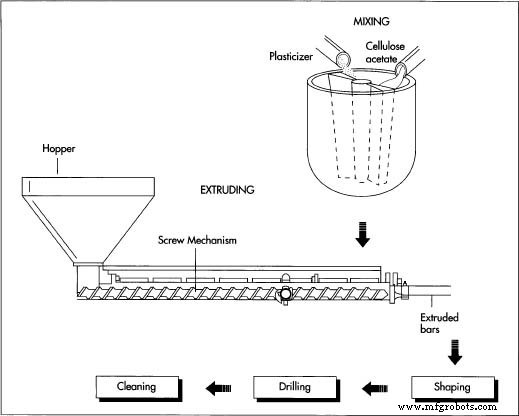

Пластиковые ручки изготавливаются путем смешивания ацетата целлюлозы с пластификатором и последующего экструзии смеси в форме бруска. После дальнейшей формовки стержни просверливаются так, чтобы стержни можно было вставить, очищают от грязи и погружают в паровую баню с ацетоном, который плавится и сглаживает внешнюю поверхность ручки.

Пластиковые ручки изготавливаются путем смешивания ацетата целлюлозы с пластификатором и последующего экструзии смеси в форме бруска. После дальнейшей формовки стержни просверливаются так, чтобы стержни можно было вставить, очищают от грязи и погружают в паровую баню с ацетоном, который плавится и сглаживает внешнюю поверхность ручки.

крестовые отвертки

- 5 После того, как пресс для холодной штамповки (шаг № 3 выше) разрезает проволоку, отвертка отправляется на операцию «обжатия и шлифование», где штампы формируют лезвия для наконечника из нагретой проволоки. Затем инструмент шлифуют и формируют крылья.

- 6 Если производится профессиональная модель, пруток переходит на опрокидывающую операцию (автоматическая опрокидывающая машина, создающая точку маркера), а затем на профилирующую машину (машину, которая вырезает «профиль»). Эта последняя машина прорезает четыре канавки или прорези на сторонах над острием. Затем проволока обрезается и подвергается термообработке так же, как стержни отвертки с плоским наконечником. Отвертки Phillips потребительской модели имеют никелированное покрытие, а профессиональные - полированные и хромированные.

Обрабатывает

- 7 Ручки отверток обычно изготавливаются из ацетата целлюлозы; он поставляется на завод в виде порошка (канифоль из ацетата целлюлозы), а затем смешивается с жидким пластификатором в гигантском смесителе, вмещающем примерно 1000 фунтов (454 кг) смешанного материала. Если желательна цветная ручка, в блендер добавляют пигменты. Полученная паста, которая имеет консистенцию густого теста для торта, затем поступает в экструдер (машина, которая выталкивает материал через отверстие, как мясорубка вытесняет полоски мяса), который выдавливает твердый кусок ацетата целлюлозы. . Затем ацетат целлюлозы разрезают на маленькие гранулы.

- 8 Затем гранулы загружаются в другой экструдер, который экструдирует материалы для ручек в виде брусков от 8 до 10 футов (от 2,4 до

Самым старым и наиболее распространенным типом отверток является шлицевая отвертка, которая подходит для винта с единственным пазом в голова. Сегодня доступно около тридцати различных типов отверток различных размеров, все для разного назначения и все предназначены для установки в специальные винты. 3 метра) в длину. Если требуется двухцветная ручка, к первой можно присоединить вторую экструдер, чтобы выдавить одноцветный стержень. Затем стержни помещают в автоматический токарный станок, который формирует ручки и обрезает их до окончательной длины. Затем в ручке просверливается отверстие, куда будет вставлена планка.

Самым старым и наиболее распространенным типом отверток является шлицевая отвертка, которая подходит для винта с единственным пазом в голова. Сегодня доступно около тридцати различных типов отверток различных размеров, все для разного назначения и все предназначены для установки в специальные винты. 3 метра) в длину. Если требуется двухцветная ручка, к первой можно присоединить вторую экструдер, чтобы выдавить одноцветный стержень. Затем стержни помещают в автоматический токарный станок, который формирует ручки и обрезает их до окончательной длины. Затем в ручке просверливается отверстие, куда будет вставлена планка. - 9 Ручки моются и сушатся в машине, чтобы удалить жир, масло и излишки обрезков с токарного станка и экструдера. Затем ручки погружаются в паровую баню с ацетоном, который плавит и сглаживает внешнюю поверхность ручки. Пары ацетона легко воспламеняются, и этот процесс происходит во взрывозащищенном помещении.

Сборка

- 10 Метод окончательной сборки зависит от качества производимого инструмента. Профессиональные модели собираются индивидуально на горизонтальной сборочной машине, которая гидравлически вдавливает штангу в пластиковую ручку. Ручки клеймятся горячим штампом непосредственно перед отправкой в сборочный станок. Этот процесс сборки требует наличия одного опытного оператора для каждой машины.

Остальные модели могут собираться на гидравлических прессах, по три за раз. Наименее дорогие модели собираются по шесть штук на одной машине и помещаются роботом в машину для карточек со скинами, которая упаковывает отвертки для продажи на массовом рынке.

- 11 Перед упаковкой отвертки могут быть закрыты специальной крышкой для ручки, в зависимости от необходимости. Например, резиновый колпачок, надеваемый на ручку отвертки, может быть более удобным для профессионала, использующего свой инструмент пять или шесть часов в день. Большая ручка с глубокими канавками может быть идеальной для некоторых рабочих, в то время как домашний разнорабочий, собирающий лампу или шкаф один раз в шесть месяцев, может не нуждаться или хотеть платить за дополнительный комфорт.

Контроль качества

Потребительские отчеты В ходе испытаний в 1983 году журнал обнаружил, что тип отделки мало влияет на качество отверток, хотя большинство протестированных отверток были покрыты гальваническим покрытием. С другой стороны, некачественное покрытие может указывать на то, что инструменту уделялось недостаточно внимания в процессе производства. Точно так же некачественное шлифование может привести к скругленным краям и углам, которые будут не такими эффективными, как могли бы; наконечник, который обгорел в процессе шлифования, может быть не таким твердым, как должен быть.

Производственный процесс

- Что такое структурный винт?

- 3 распространенных типа шланговых хомутов

- Как уберечь винты от зачистки

- Что такое винт с потайной головкой?

- История винта

- 9 причин выбрать гибкие шнековые конвейеры

- Что такое винт с головкой под ключ?

- Что такое угловая отвертка?

- Обзор узла поддержки шарико-винтовой передачи

- Понимание микрометра винтового калибра