Светоизлучающий диод (светодиод)

<час />

Фон

Светоизлучающие диоды (светодиоды) - небольшие цветные фонари, доступные в любом магазине электроники, - повсеместно распространены в современном обществе. Это световые индикаторы на наших стереосистемах, автомобиле приборные панели и микроволновые печи. Цифровые дисплеи на радиочасах, цифровых часах, а калькуляторы состоят из полосок светодиодов. Светодиоды также находят применение в телекоммуникациях для передачи оптических сигналов на короткие расстояния, например, в пультах дистанционного управления телевизорами. Они даже нашли свое применение в ювелирных изделиях и одежде - свидетелями являются солнцезащитные козырьки с серией мигающих цветных огней, украшающих поля. Изобретатели светодиода понятия не имели, какой революционный предмет они создают. Они пытались делать лазеры, но по пути обнаружили замену лампочке.

Лампочки - это просто провода, подключенные к источнику энергии. Они излучают свет, потому что провод нагревается и отдает часть своей тепловой энергии в виде света. С другой стороны, светодиод излучает свет за счет электронного возбуждения, а не тепловыделения. Диоды - это электрические клапаны, которые пропускают электрический ток только в одном направлении, как односторонний клапан в водопроводной трубе. Когда вентиль включен, электроны перемещаются из области с высокой электронной плотностью в область с низкой электронной плотностью. Это движение электронов сопровождается испусканием света. Чем больше электронов проходит через границу между слоями, известную как переход, тем ярче свет. Это явление, известное как электролюминесценция, наблюдалась еще в 1907 году. Однако, прежде чем можно было производить рабочие светодиоды, необходимо было разработать более чистые и эффективные материалы.

Светодиоды были разработаны в эпоху после Второй мировой войны; во время войны был большой интерес к материалам для световых и микроволновых детекторов. В ходе этих исследований были разработаны различные полупроводниковые материалы, и их свойства взаимодействия со светом были исследованы довольно подробно. В 1950-х годах стало ясно, что те же материалы, которые использовались для обнаружения света, также можно использовать для генерации света. Исследователи из AT&T Bell Laboratories были первыми, кто использовал светообразующие свойства этих новых материалов в 1960-х годах. Светодиод был предшественником и случайным побочным продуктом разработки лазеров. Крошечные цветные фонари представляли определенный интерес для промышленности, потому что у них были преимущества перед лампочками аналогичного размера:светодиоды потребляют меньше энергии, имеют более длительный срок службы, мало тепла и излучают цветной свет.

Первые светодиоды не были такими надежными и полезными, как те, что продаются сегодня. Часто они могли работать только при температуре жидкого азота (-104 градуса по Фаренгейту или -77 градусов по Цельсию) или ниже и сгорали всего за несколько часов. Они поглощали энергию, потому что были очень неэффективны и давали очень мало света. Все эти проблемы можно объяснить отсутствием надежных технологий производства соответствующих материалов в 1950-х и 1960-х годах, и в результате устройства, изготовленные из них, были плохими. Когда материалы были улучшены, последовали и другие достижения в технологии:методы электронного подключения устройств, увеличение диодов, их яркость и создание большего количества цветов.

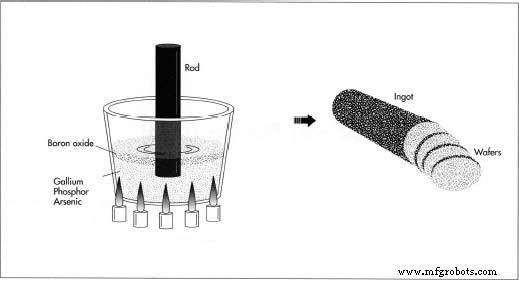

Преимущества светодиода над лампочкой для приложений, требующих небольшого источника света, вдохновляют таких производителей, как Texas Instruments.  Для изготовления полупроводниковых пластин галлий, мышьяк и / или люминофор сначала смешиваются вместе в камере и принудительно в раствор. Чтобы они не попали в газ под давлением в камере, их часто покрывают слоем жидкого оксида бора. Затем в раствор погружают стержень и медленно вытаскивают. Раствор охлаждается и кристаллизуется на конце стержня, когда его поднимают из камеры, образуя длинный цилиндрический слиток кристалла. Затем слиток разрезают на пластины. и Hewlett Packard, чтобы продолжить коммерческое производство светодиодов. Внезапное широкое признание рынка в 1970-х годах стало результатом снижения производственных затрат, а также грамотного маркетинга, из-за которого продукты со светодиодными дисплеями (например, часы) казались «высокотехнологичными» и, следовательно, желанными. Производители смогли производить множество светодиодов подряд для создания разнообразных дисплеев для использования на часах, научных инструментах и компьютерных кард-ридерах. Технология все еще развивается сегодня, поскольку производители ищут способы сделать устройства более эффективными, менее дорогими и более цветными.

Для изготовления полупроводниковых пластин галлий, мышьяк и / или люминофор сначала смешиваются вместе в камере и принудительно в раствор. Чтобы они не попали в газ под давлением в камере, их часто покрывают слоем жидкого оксида бора. Затем в раствор погружают стержень и медленно вытаскивают. Раствор охлаждается и кристаллизуется на конце стержня, когда его поднимают из камеры, образуя длинный цилиндрический слиток кристалла. Затем слиток разрезают на пластины. и Hewlett Packard, чтобы продолжить коммерческое производство светодиодов. Внезапное широкое признание рынка в 1970-х годах стало результатом снижения производственных затрат, а также грамотного маркетинга, из-за которого продукты со светодиодными дисплеями (например, часы) казались «высокотехнологичными» и, следовательно, желанными. Производители смогли производить множество светодиодов подряд для создания разнообразных дисплеев для использования на часах, научных инструментах и компьютерных кард-ридерах. Технология все еще развивается сегодня, поскольку производители ищут способы сделать устройства более эффективными, менее дорогими и более цветными.

Сырье

Диоды, как правило, сделаны из очень тонких слоев полупроводникового материала; один слой будет иметь избыток электронов, а следующий - недостаток электронов. Эта разница заставляет электроны переходить из одного слоя в другой, генерируя свет. Теперь производители могут делать эти слои толщиной от 0,5 микрона или меньше (1 микрон =1 десятитысячная дюйма).

Примеси в полупроводнике используются для создания необходимой электронной плотности. Полупроводник - это кристаллический материал, который проводит электричество только при высокой плотности примесей в нем. Срез или пластина полупроводника представляет собой единый однородный кристалл, и примеси вводятся позже в процессе производства. Думайте о вафлях как о пироге, который смешивают и выпекают в установленном порядке, а о примесях - как о орехах, взвешенных в пироге. Конкретными полупроводниками, используемыми для производства светодиодов, являются арсенид галлия (GaAs), фосфид галлия (GaP) или фосфид арсенида галлия (GaAsP). Различные полупроводниковые материалы (называемые подложками) и разные примеси приводят к разным цветам света от светодиода.

Примеси, орехи в жмыхе, вводятся позже в процессе производства; в отличие от недостатков, они введены намеренно, чтобы светодиод работал правильно. Этот процесс называется допингом. Обычно добавляемыми примесями являются цинк или азот, но также использовались кремний, германий и теллур. Как упоминалось ранее, они заставят полупроводник проводить электричество и заставят светодиод функционировать как электронное устройство. Именно из-за примесей может создаваться слой с избытком или недостатком электронов.

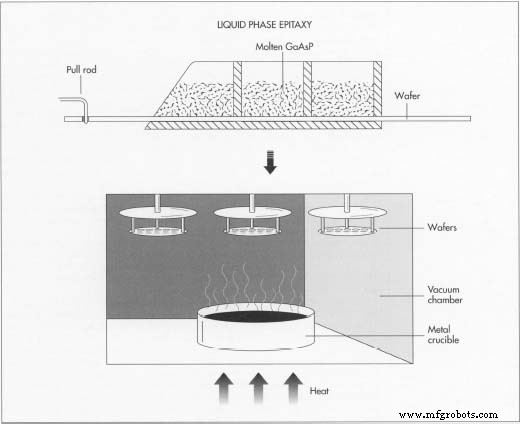

Для комплектации устройства необходимо подвести к нему и от него электричество. Таким образом, провода необходимо прикрепить к подложке. Эти провода должны хорошо прилегать к полупроводнику и быть достаточно прочными, чтобы выдерживать последующие  Одним из способов добавления необходимых примесей к кристаллу полупроводника является выращивание дополнительных слоев кристалла на поверхности пластины. В этом процессе, известном как «жидкофазная эпитаксия», пластина помещается на графитовое предметное стекло и проходит под резервуарами с расплавленным GaAsP.

Одним из способов добавления необходимых примесей к кристаллу полупроводника является выращивание дополнительных слоев кристалла на поверхности пластины. В этом процессе, известном как «жидкофазная эпитаксия», пластина помещается на графитовое предметное стекло и проходит под резервуарами с расплавленным GaAsP.

На поверхность пластины с помощью фоторезиста выставляются контактные рисунки, после чего пластины помещаются в нагретую вакуумную камеру. Здесь расплавленный металл испаряется на контактный рисунок на поверхности пластины. обработка, такая как пайка и нагрев. Золото и соединения серебра чаще всего используются для этой цели, потому что они образуют химическую связь с галлием на поверхности пластины.

Светодиоды заключены в прозрачный пластик, похожий на люцитовые пресс-папье, в которых подвешены предметы. Пластик может быть любого из множества разновидностей, и его точные оптические свойства определяют, как будет выглядеть световой поток светодиода. Некоторые пластмассы являются диффузными, а это значит, что свет будет рассеиваться во многих направлениях. Некоторые из них прозрачны и могут иметь форму линз, которые будут направлять свет прямо от светодиода узким лучом. Пластик можно тонировать, что изменит цвет светодиода, пропуская больше или меньше света определенного цвета.

Дизайн

При проектировании светодиода необходимо учитывать несколько особенностей, поскольку он является одновременно электронным и оптическим устройством. Желательные оптические свойства, такие как цвет, яркость и эффективность, должны быть оптимизированы без необоснованного электрического или физического дизайна. На эти свойства влияют размер диода, точные полупроводниковые материалы, используемые для его изготовления, толщина диодных слоев, а также тип и количество примесей, используемых для «легирования» полупроводника.

Производственный

процесс

Изготовление полупроводниковых пластин

- 1 Сначала изготавливается полупроводниковая пластина. Конкретный состав материала - GaAs, GaP или что-то среднее - определяется цветом производимого светодиода. Кристаллический полупроводник выращивают в высокотемпературной камере высокого давления. Галлий, мышьяк и / или фосфор очищаются и смешиваются вместе в камере. Тепло и давление разжижают и сжимают компоненты вместе, так что они превращаются в раствор. Чтобы они не попали в сжатый газ в камере, их часто покрывают слоем жидкого оксида бора, который изолирует их, так что они должны «слипаться». Это известно как жидкая инкапсуляция или метод выращивания кристаллов Чохральского. После того, как элементы смешаны в однородном растворе, стержень погружается в раствор и медленно вытаскивается. Раствор охлаждается и кристаллизуется на конце стержня, когда его поднимают из камеры, образуя длинный цилиндрический слиток кристалла (или були) GaAs, GaP или GaAsP. Думайте об этом как о выпечке торта.

- 2 Затем були нарезают на очень тонкие полупроводниковые пластины толщиной примерно 10 мил или толщиной примерно с мешок для мусора. Пластины полируются до тех пор, пока поверхности не станут очень гладкими, чтобы они легко могли принять на свою поверхность больше слоев полупроводника. Принцип аналогичен шлифованию стола перед покраской. Каждая пластина должна представлять собой монокристалл материала однородного состава. К сожалению, иногда в кристаллах могут быть дефекты, из-за которых светодиод плохо работает. Думайте о недостатках как о несмешанных кусочках цветка или сахара . подвешивается в лепешке при выпечке. Дефекты также могут возникать в результате процесса полировки; такие недостатки также снижают производительность устройства. Чем больше дефектов, тем меньше пластина ведет себя как монокристалл; без регулярной кристаллической структуры материал не будет работать как полупроводник.

- 3 Затем пластины подвергаются строгой химической и ультразвуковой очистке с использованием различных растворителей. Этот процесс удаляет грязь, пыль или органические вещества, которые могли осесть на полированной поверхности пластины. Чем чище обработка, тем лучше будет светодиод.

Добавление эпитаксиальных слоев

- 4 Дополнительные слои полупроводникового кристалла выращиваются на поверхности пластины, как будто добавляются дополнительные слои к пирогу. Это один из способов добавления примесей или легирующих добавок в кристалл. На этот раз кристаллические слои выращиваются с помощью процесса, называемого жидкофазной эпитаксией . (LPE). В этом методе эпитаксиальные слои - полупроводниковые слои, которые имеют ту же кристаллическую ориентацию, что и нижележащая подложка, - наносятся на пластину, пока она протягивается под резервуарами с расплавленным GaAsP. Через резервуары смешаны соответствующие легирующие примеси. Пластина лежит на графитовой пластине, которая проталкивается через канал под контейнером, содержащим расплавленную жидкость (или расплав, как это называется). Различные легирующие добавки могут быть добавлены в последовательных плавках или несколько в один и тот же расплав, создавая слои материала с разной электронной плотностью. Осажденные слои станут продолжением кристаллической структуры пластины.

LPE создает исключительно однородный слой материала, что делает его предпочтительным методом выращивания и легирования. Сформированные слои имеют толщину в несколько микрон.

- 5 После нанесения эпитаксиальных слоев может потребоваться добавление дополнительных присадок, чтобы изменить характеристики диода с точки зрения цвета или эффективности. Если проводится дополнительное легирование, пластина снова помещается в трубку высокотемпературной печи, где она погружается в газовую атмосферу, содержащую легирующие примеси - наиболее распространенными являются азот или цинк-аммоний. Азот часто добавляют в верхний слой диода, чтобы сделать свет более желтым или зеленым.

Добавление металлических контактов

- Затем на пластине определяются 6 металлических контактов. Схема контактов определяется на этапе проектирования и зависит от того, будут ли диоды использоваться по отдельности или в комбинации. Узоры контактов воспроизводятся в фоторезисте, светочувствительном соединении; жидкий резист наносится каплями, в то время как пластина раскручивается, распределяя ее по поверхности. Резист затвердевает путем кратковременной запекания при низкой температуре (около 215 градусов по Фаренгейту или 100 градусов по Цельсию). Затем эталонный узор или маска дублируется на фоторезисте, помещая его на пластину и экспонируя резист ультрафиолетовым светом (так же, как фотография делается с негатива). Открытые участки резиста смываются проявителем, а неэкспонированные участки остаются, покрывая полупроводниковые слои.

- 7 Контактный металл теперь испаряется на узор, заполняя открытые участки. Испарение происходит в другой высокотемпературной камере, на этот раз герметичной. Кусок металла нагревается до температуры, при которой он испаряется. Он конденсируется и прилипает к открытой полупроводниковой пластине, как пар запотевает холодное окно. Затем фоторезист можно смыть ацетоном, оставив только металлические контакты. В зависимости от окончательной схемы монтажа светодиода на тыльной стороне пластины может напыляться дополнительный слой металла. Любой наплавленный металл должен пройти процесс отжига, при котором пластина нагревается до нескольких сотен градусов и остается в печи (с протекающей через нее инертной атмосферой водорода или азота) на период до нескольких часов. В течение этого времени металл и полупроводник химически связываются друг с другом, поэтому контакты не отслаиваются.

- 8 На одной пластине диаметром 2 дюйма, изготовленной таким образом, один и тот же узор будет повторяться до 6000 раз; это дает представление о размере готовых диодов. Диоды разрезаются на части путем раскола (защелкивания пластины по плоскости кристалла) или распиливания алмазной пилой. Каждый небольшой сегмент, вырезанный из пластины, называется штампом. Сложный и подверженный ошибкам процесс, резка приводит к тому, что общее количество используемых светодиодов составляет менее 6000, и является одной из самых больших проблем в ограничении затрат на производство полупроводниковых устройств.

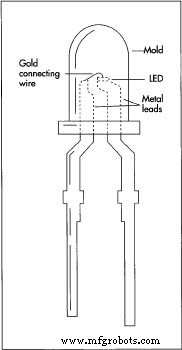

Монтаж и упаковка

- 9 отдельных штампов устанавливаются на соответствующий корпус. Если диод будет использоваться сам по себе в качестве светового индикатора или, например, для украшений, он устанавливается на два металлических провода длиной около двух дюймов. Обычно в этом случае тыльная сторона пластины покрыта металлом и образует электрический контакт с проводом, на котором она лежит. К другому выводу припаяна крошечная золотая проволока и прикреплена проволокой к узорчатым контактам на поверхности кристалла. При соединении проволокой конец проволоки прижимается к контактному металлу очень тонкой иглой. Золото достаточно мягкое, чтобы деформироваться и прилипать к металлической поверхности.

- 10 Наконец, вся сборка запечатана пластиком. Проволока и матрица подвешены внутри формы, форма которой соответствует

Типичный светодиодный индикатор показывает, насколько маленький светодиод на самом деле. Хотя средний срок службы маленькой лампочки составляет 5-10 лет, современный светодиод должен прослужить 100 или более лет, прежде чем выйдет из строя. в соответствии с оптическими требованиями упаковки (с линзой или соединителем на конце), а форма заполняется жидким пластиком или эпоксидной смолой. Эпоксидка затвердела, и упаковка готова.

Типичный светодиодный индикатор показывает, насколько маленький светодиод на самом деле. Хотя средний срок службы маленькой лампочки составляет 5-10 лет, современный светодиод должен прослужить 100 или более лет, прежде чем выйдет из строя. в соответствии с оптическими требованиями упаковки (с линзой или соединителем на конце), а форма заполняется жидким пластиком или эпоксидной смолой. Эпоксидка затвердела, и упаковка готова.

Контроль качества

Качество в производстве полупроводников проявляется в двух формах. Первое - это конечный продукт, а второе - производственные мощности. Каждый светодиод проверяется, когда он подключен к проводу на рабочие характеристики. Определенные уровни тока должны давать определенную яркость. Точный цвет света проверяется для каждой партии пластин, и некоторые светодиоды будут вытягиваться для стресс-тестирования, включая испытания на срок службы, тепловые и энергетические пробои и механические повреждения.

Чтобы производить продукцию стабильно, производственная линия должна работать надежно и безопасно. Многие из описанных выше этапов обработки можно автоматизировать, но не все. Общая чистота помещения и поступающих пустых пластин тщательно контролируется. Строятся специальные помещения («чистые комнаты»), которые поддерживают чистоту воздуха до одной части из 10 000 для определенных этапов обработки (особенно цифры 1-5 выше). Все эти проверки возникают из-за желания улучшить выход или количество успешных светодиодов на пластину.

Будущее

Оптоэлектроника процветает с появлением все более совершенных технологий обработки. Теперь стало возможным изготавливать вафли с чистотой и однородностью, невиданной 5 лет назад. Это повлияет на то, насколько яркими и эффективными могут быть светодиоды и как долго они прослужат. По мере совершенствования они подходят для все более требовательных приложений, таких как связь. Средний срок службы маленькой лампочки составляет 5-10 лет, но средний современный светодиод должен прослужить 100 лет до выхода из строя. Это делает их подходящими для приложений, в которых замена деталей затруднена или невозможна, например, для подводной или космической электроники. Хотя светодиоды не подходят для оптического волокна дальнего действия передачи, они часто используются для оптической передачи на короткие расстояния, такой как дистанционное управление, связь между кристаллами или возбуждение оптических усилителей.

Разрабатываются другие материалы, которые позволят изготавливать светодиоды синего и белого света. Синий свет не только позволяет использовать более широкий спектр индикаторов и игрушек с большим количеством цветов, но и предпочтителен для некоторых приложений, таких как оптические накопители и визуальные дисплеи. Голубой и белый свет легче воспринимаются глазами. Дополнительные цвета, безусловно, откроют новые возможности.

Наконец, по мере развития технологических процессов и появления возможности объединять больше устройств на одном кристалле, светодиодные дисплеи станут более «интеллектуальными». Один микрочип будет содержать всю электронику для создания буквенно-цифрового дисплея и сделает приборы меньше и сложнее.

Производственный процесс