Алюминиевая фольга

<час />

Фон

Алюминиевая фольга изготавливается из алюминиевого сплава, который содержит от 92 до 99 процентов алюминия. Обычно фольга толщиной от 0,00017 до 0,0059 дюйма производится различной ширины и разной прочности для буквально сотен применений. Он используется для производства теплоизоляции для строительной отрасли, ребер для кондиционеров, электрических катушек для трансформаторов, конденсаторов для радиоприемников и телевизоров, изоляции для резервуаров для хранения, декоративных изделий, контейнеров и упаковки. Популярность алюминиевой фольги для такого множества применений обусловлена рядом основных преимуществ, одним из важнейших из которых является обилие сырья, необходимого для ее производства. Алюминиевая фольга недорогая, прочная, нетоксичная и жиронепроницаемая. Кроме того, он устойчив к химическому воздействию и обеспечивает отличную электрическую и немагнитную защиту.

Поставки (в 1991 г.) алюминиевой фольги составили 913 миллионов фунтов, при этом упаковка составляла семьдесят пять процентов рынка алюминиевой фольги. Популярность алюминиевой фольги в качестве упаковочного материала обусловлена ее превосходной непроницаемостью для водяного пара и газов. Он также продлевает срок хранения, использует меньше места для хранения и производит меньше отходов, чем многие другие упаковочные материалы. Таким образом, предпочтение алюминия в гибкой упаковке стало глобальным явлением. В Японии алюминиевая фольга используется в качестве барьерного компонента в гибких банках. В Европе алюминиевая гибкая упаковка доминирует на рынке фармацевтических блистерных упаковок и конфетных оберток. Асептическая коробка для напитков, в которой используется тонкий слой алюминиевой фольги в качестве барьера от кислорода, света и запаха, также довольно популярна во всем мире.

Алюминий - это самый недавно открытый из металлов, которые современная промышленность использует в больших количествах. Известные как «оксид алюминия» соединения алюминия использовались для приготовления лекарств в Древнем Египте и для окрашивания тканей в средние века. К началу восемнадцатого века ученые заподозрили, что эти соединения содержат металл, и в 1807 году английский химик сэр Хэмфри Дэви попытался выделить его. Хотя его усилия не увенчались успехом, Дэви подтвердил, что оксид алюминия имеет металлическую основу, которую он первоначально назвал «алюминием». Позже Дэви изменил это название на «алюминий», и, хотя ученые во многих странах произносят термин «алюминий», большинство американцев используют исправленное написание Дэви. В 1825 году датский химик Ганс Кристиан Эрстед успешно выделил алюминий, а двадцать лет спустя немецкий физик Фридрих Велер смог создать более крупные частицы металла; однако частицы Велера все еще были размером с булавочную головку. В 1854 году французский ученый Анри Сент-Клер Девиль достаточно усовершенствовал метод Велера, чтобы создать алюминиевые глыбы размером с мрамор. Процесс Девиля заложил основу для современной алюминиевой промышленности, и первые изготовленные алюминиевые стержни были представлены в 1855 году на Парижской выставке.

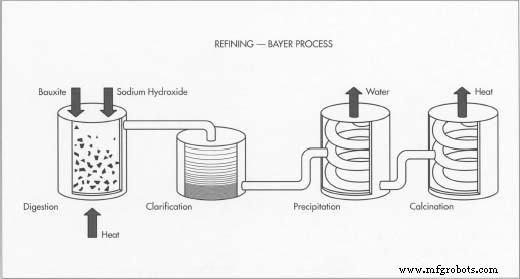

На этом этапе высокая стоимость изоляции недавно открытого металла ограничивала его промышленное использование. Однако в 1866 году два ученых, работавшие отдельно в Соединенных Штатах и Франции, одновременно разработали то, что стало известно как метод Холла-Эру для отделения глинозема от кислорода с помощью электрического тока. Хотя и Шарль Холл, и Поль-Луи-Туссен Эру запатентовали свои открытия, в Америке и Франции соответственно, Холл был первым, кто осознал финансовый потенциал своего процесса очистки. В 1888 г.  Процесс рафинирования боксита Байера состоит из четырех этапов:вываривания, осветления, осаждения и прокаливания. В результате получается мелкий белый порошок оксида алюминия. вместе с несколькими партнерами он основал компанию Pittsburgh Reduction Company, которая в том же году произвела первые алюминиевые слитки. Компания Холла, переименованная в «Алюминиевая компания Америки» (Alcoa) в 1907 году, процветала благодаря использованию гидроэлектроэнергии для питания большого нового перерабатывающего завода недалеко от Ниагарского водопада и удовлетворения растущего промышленного спроса на алюминий. Позднее Эру основал в Швейцарии Aluminium-Industrie-Aktien-Gesellschaft. Ободренные растущим спросом на алюминий во время Первой и Второй мировых войн, большинство других промышленно развитых стран начали производить свой собственный алюминий. В 1903 году Франция стала первой страной, которая произвела фольгу из очищенного алюминия. Десять лет спустя США последовали их примеру, впервые применив новый продукт - повязки для ног для идентификации гоночных голубей. Алюминиевая фольга вскоре стала использоваться для изготовления контейнеров и упаковки, и Вторая мировая война ускорила эту тенденцию, сделав алюминиевую фольгу основным упаковочным материалом. До Второй мировой войны Alcoa оставалась единственным американским производителем очищенного алюминия, но сегодня в Соединенных Штатах насчитывается семь основных производителей алюминиевой фольги.

Процесс рафинирования боксита Байера состоит из четырех этапов:вываривания, осветления, осаждения и прокаливания. В результате получается мелкий белый порошок оксида алюминия. вместе с несколькими партнерами он основал компанию Pittsburgh Reduction Company, которая в том же году произвела первые алюминиевые слитки. Компания Холла, переименованная в «Алюминиевая компания Америки» (Alcoa) в 1907 году, процветала благодаря использованию гидроэлектроэнергии для питания большого нового перерабатывающего завода недалеко от Ниагарского водопада и удовлетворения растущего промышленного спроса на алюминий. Позднее Эру основал в Швейцарии Aluminium-Industrie-Aktien-Gesellschaft. Ободренные растущим спросом на алюминий во время Первой и Второй мировых войн, большинство других промышленно развитых стран начали производить свой собственный алюминий. В 1903 году Франция стала первой страной, которая произвела фольгу из очищенного алюминия. Десять лет спустя США последовали их примеру, впервые применив новый продукт - повязки для ног для идентификации гоночных голубей. Алюминиевая фольга вскоре стала использоваться для изготовления контейнеров и упаковки, и Вторая мировая война ускорила эту тенденцию, сделав алюминиевую фольгу основным упаковочным материалом. До Второй мировой войны Alcoa оставалась единственным американским производителем очищенного алюминия, но сегодня в Соединенных Штатах насчитывается семь основных производителей алюминиевой фольги.

Сырье

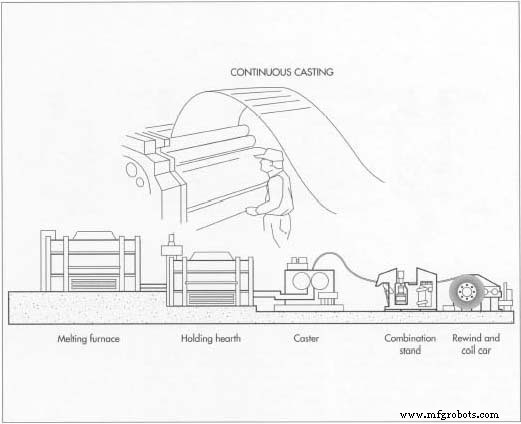

Алюминий входит в число самых распространенных элементов:после кислорода и кремния это самый многочисленный элемент на поверхности земли, составляющий более восьми процентов коры на глубине десяти миль и встречающийся почти во всех обычных породах. Однако алюминий встречается не в его чистой металлической форме, а в виде гидратированного оксида алюминия (смесь воды и оксида алюминия) в сочетании с диоксидом кремния, оксидом железа и диоксидом титана. Самая важная алюминиевая руда - боксит, названный в честь французского города Ле Бо, где он был открыт в 1821 году. Боксит содержит железо и гидратированный оксид алюминия, причем последний представляет собой самый крупный составляющий материал. В настоящее время бокситов достаточно много, поэтому для производства алюминия добываются только месторождения с содержанием оксида алюминия 45 или более процентов. Концентрированные месторождения находятся как в северном, так и в южном полушариях, при этом большая часть руды, используемой в Соединенных Штатах, поступает из Вест-Индии, Северной Америки и Австралии. Поскольку бокситы расположены так близко к поверхности земли, процедуры добычи относительно просты. Взрывчатые вещества используются для вскрытия больших ям в бокситовых пластах, после чего счищаются верхние слои грязи и горных пород. Затем обнаженная руда удаляется фронтальными погрузчиками, складывается в грузовики или железнодорожные вагоны и транспортируется на обогатительные фабрики. Боксит тяжелый (как правило, из одной тонны алюминия можно получить от четырех до шести тонн руды), поэтому для уменьшения  Непрерывное литье - альтернатива плавке и литью алюминия. Преимущество непрерывного литья заключается в том, что он не требует стадии отжига (термообработки) перед прокаткой фольги, как это делают процессы плавления и литья. стоимость транспортировки, эти заводы часто расположены как можно ближе к бокситовым рудникам.

Непрерывное литье - альтернатива плавке и литью алюминия. Преимущество непрерывного литья заключается в том, что он не требует стадии отжига (термообработки) перед прокаткой фольги, как это делают процессы плавления и литья. стоимость транспортировки, эти заводы часто расположены как можно ближе к бокситовым рудникам.

Производственный

процесс

Извлечение чистого алюминия из бокситов включает два процесса. Сначала руда очищается от примесей, таких как оксид железа, диоксид кремния, диоксид титана и вода. Затем полученный оксид алюминия плавится с получением чистого алюминия. После этого алюминий раскатывают в фольгу.

Очистка - процесс Байера

- 1 Процесс Байера, используемый для очистки бокситов, включает четыре этапа:вываривание, осветление, осаждение и прокаливание. На стадии разложения боксит измельчается и смешивается с гидроксидом натрия перед перекачкой в большие резервуары под давлением. В этих резервуарах, называемых варочными котлами, комбинация гидроксида натрия, тепла и давления разрушает руду до насыщенного раствора алюмината натрия и нерастворимых загрязняющих веществ, которые оседают на дно.

- 2 Следующая фаза процесса, разъяснение, влечет за собой отправку раствора и загрязняющих веществ через набор резервуаров и прессов. На этом этапе тканевые фильтры улавливают загрязнения, которые затем удаляются. После повторной фильтрации оставшийся раствор транспортируется в градирню.

- 3 На следующей стадии, осаждение, раствор оксида алюминия перемещается в большой бункер, где, в соответствии с методом Девилля, жидкость засевается кристаллами гидратированного алюминия, способствующими образованию частиц алюминия. По мере того как затравочные кристаллы притягивают другие кристаллы в растворе, начинают формироваться большие сгустки гидрата алюминия. Сначала их отфильтровывают, а затем промывают.

- 4 Прокаливание, заключительный этап процесса очистки Байера, влечет за собой воздействие на гидрат алюминия высоких температур. Эта сильная жара обезвоживает материал, оставляя остаток мелкого белого порошка:оксида алюминия.

Плавка

- 5 Плавка, при которой отделяется соединение алюминия с кислородом (оксид алюминия), полученное в процессе Байера, является следующим шагом в извлечении чистого металлического алюминия из бокситов. Хотя применяемая в настоящее время процедура происходит от электролитического метода, изобретенного одновременно Шарлем Холлом и Полем-Луи-Туссеном Эру в конце девятнадцатого века, она была модернизирована. Сначала глинозем растворяется в плавильной ячейке - глубокой стальной изложнице, облицованной углеродом и заполненной проводником нагретой жидкости, который состоит в основном из криолита на основе соединения алюминия.

- 6 Затем через криолит пропускают электрический ток, в результате чего на поверхности расплава оксида алюминия образуется корка. Когда в смесь периодически добавляют дополнительное количество оксида алюминия, эта корка разрушается и также примешивается. По мере растворения глинозема он электролитически разлагается с образованием слоя чистого расплавленного алюминия на дне плавильной камеры. Кислород сливается с углеродом, которым покрыта клетка, и улетучивается в виде углекислого газа.

- 7 Еще в расплавленном виде очищенный алюминий вытягивается из плавильных камер, переносится в тигли и выгружается в печи. На этом этапе могут быть добавлены другие элементы для производства алюминиевых сплавов с характеристиками, соответствующими конечному продукту, хотя фольга обычно изготавливается из алюминия чистотой 99,8 или 99,9%. Затем жидкость переливается в устройства для прямого кокильного литья, где она охлаждается до больших слябов, называемых «слитками» или «повторно прокатываемой массой». После отжига - термообработки для улучшения обрабатываемости - слитки подходят для раскатывания в фольгу.

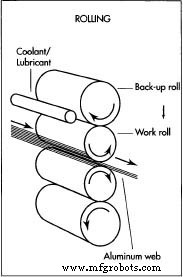

Фольга производится из алюминиевого материала путем прокатки его между тяжелыми роликами. Вальцовка позволяет получить два естественных покрытия фольги:яркую и матовую. Когда фольга выходит из роликов, дисковые ножи разрезают ее на прямоугольные части.

Фольга производится из алюминиевого материала путем прокатки его между тяжелыми роликами. Вальцовка позволяет получить два естественных покрытия фольги:яркую и матовую. Когда фольга выходит из роликов, дисковые ножи разрезают ее на прямоугольные части. - Метод, альтернативный плавлению и литью алюминия, называется «непрерывная разливка». Этот процесс включает в себя производственную линию, состоящую из плавильной печи, пода для хранения расплавленного металла, системы транспортировки, литейного агрегата, комбинированного агрегата, состоящего из прижимных валков, ножниц и уздечки, а также тележки перемотки и бухты. Оба метода позволяют получать заготовки толщиной от 0,125 до 0,250 дюйма (от 0,317 до 0,635 см) и различной ширины. Преимущество метода непрерывной разливки состоит в том, что он не требует стадии отжига перед прокаткой фольги, как это делают процессы плавления и литья, поскольку отжиг осуществляется автоматически в процессе литья.

Рулонная фольга

- 8 После изготовления фольги ее необходимо уменьшить по толщине, чтобы получилась фольга. Это осуществляется на прокатном стане, где материал несколько раз пропускается через металлические валки, называемые рабочими валками. По мере того, как листы (или полотна) алюминия проходят через валки, они сжимаются все тоньше и выдавливаются через зазор между валками. Рабочие валки соединены с более тяжелыми валками, называемыми опорными валками, которые оказывают давление, помогая поддерживать стабильность рабочих валков. Это помогает удерживать размеры продукта в пределах допусков. Рабочий и опорный валки вращаются в противоположных направлениях. Смазки добавляются для облегчения процесса прокатки. Во время этого процесса прокатки алюминий иногда необходимо подвергать отжигу (термообработке) для сохранения его обрабатываемости.

- Обжатие фольги контролируется регулировкой скорости вращения валков и вязкости (сопротивления потоку), количества и температуры смазочных материалов для прокатки. Зазор между валками определяет как толщину, так и длину фольги, выходящей из прокатного стана. Этот зазор можно регулировать, поднимая или опуская верхний рабочий валок. Вальцовка позволяет получить два естественных покрытия фольги:яркую и матовую. Блеск получается, когда фольга соприкасается с поверхностями рабочих валков. Для получения матового покрытия два листа должны быть упакованы вместе и свернуты одновременно; когда это будет сделано, стороны, соприкасающиеся друг с другом, получат матовую поверхность. Другие методы механической отделки, обычно производимые во время операций преобразования, могут использоваться для создания определенных рисунков.

- 9 Когда листы фольги проходят через ролики, они обрезаются и разрезаются дисковыми или остроконечными ножами, установленными на вальцовой мельнице. Обрезка относится к краям фольги, в то время как разрезание включает разрезание фольги на несколько листов. Эти шаги используются для получения узких рулонов ширины, для обрезки краев покрытого или ламинированного материала и для производства прямоугольных деталей. Для некоторых операций по изготовлению и переработке полотна, которые были сломаны во время прокатки, должны быть соединены вместе или сращены. Обычные типы стыков для соединения полотен простой фольги и / или фольги на основе фольги включают ультразвуковые, термосвариваемую ленту, герметизирующую ленту под давлением и электросварку. В ультразвуковом соединении используется твердотельный сварной шов, выполненный с помощью ультразвукового преобразователя, в перекрывающемся металле.

Завершающие процессы

- 10 Во многих случаях фольга используется в сочетании с другими материалами. Он может быть покрыт широким спектром материалов, таких как полимеры и смолы, для декоративных, защитных или термосварочных целей. Его можно ламинировать на бумагу, картон и полиэтиленовую пленку. Его также можно разрезать, придать ему любую форму, напечатать, тиснить, разрезать на полосы, покрыть листами, протравить и анодировать. Когда фольга находится в окончательном состоянии, она упаковывается соответствующим образом и отправляется заказчику.

Контроль качества

Помимо производственного контроля таких параметров, как температура и время, готовое изделие из фольги должно соответствовать определенным требованиям. Например, было обнаружено, что различные процессы переработки и конечные применения требуют различной степени сухости поверхности фольги для удовлетворительных характеристик. Для определения сухости используется тест на смачиваемость. В этом испытании различные растворы этилового спирта в дистиллированной воде с шагом в десять процентов по объему выливают равномерной струей на поверхность фольги. Если капли не образуются, смачиваемость равна нулю. Процесс продолжается до тех пор, пока не будет определено, какой минимальный процент спиртового раствора полностью смочит поверхность фольги.

Другими важными свойствами являются толщина и предел прочности. Стандартные методы испытаний были разработаны Американским обществом испытаний и материалов (ASTM). Толщина определяется путем взвешивания образца и измерения его площади, а затем деления веса на произведение площади на плотность сплава. Испытания фольги на растяжение необходимо тщательно контролировать, поскольку на результаты испытаний могут влиять шероховатости и наличие мелких дефектов, а также другие переменные факторы. Образец помещают в захват и прикладывают растягивающую или тянущую силу до тех пор, пока не произойдет разрушение образца. Измеряется сила или сила, необходимая для разрушения образца.

Будущее

Популярность алюминиевой фольги, особенно для гибкой упаковки, будет продолжать расти. Пакеты с четырехсторонним уплотнением и пломбировкой приобрели широкую популярность для военных, медицинских и розничных продуктов питания, а также, в больших размерах, для пакетов услуг общественного питания. Пакеты также были введены для упаковки от 1,06 до 4,75 галлонов (4-18 литров) вина . как для розничных и ресторанных рынков, так и для других рынков общественного питания. Кроме того, другие продукты продолжают разрабатываться для других приложений. Рост популярности микроволновой печи . Печи привели к разработке нескольких форм полужестких контейнеров на основе алюминия, разработанных специально для этих печей. Совсем недавно были разработаны специальные кулинарные фольги для барбекю.

Однако даже алюминиевая фольга подвергается тщательной проверке на предмет ее «экологичности». Следовательно, производители увеличивают свои усилия в области вторичной переработки; Фактически, все производители фольги в США начали программы утилизации, хотя общий тоннаж алюминиевой фольги и степень улавливания намного ниже, чем у алюминиевых банок, которые легко утилизировать. Алюминиевая фольга уже имеет то преимущество, что она легкая и компактная, что помогает снизить ее долю в потоке твердых отходов. Фактически, упаковка из ламинированной алюминиевой фольги составляет всего 17/10 одного процента твердых отходов в США.

Что касается упаковочных отходов, то наиболее многообещающим решением может быть сокращение источников. Например, упаковка 65 фунтов (29,51 кг) кофе в стальных банках требуется 20 фунтов (9,08 кг) стали и только 3 фунта (4,08 кг) ламинированной упаковки, включая алюминиевую фольгу. Такая упаковка также занимает меньше места на свалке. Подразделение фольги Алюминиевой ассоциации даже разрабатывает образовательную программу по алюминиевой фольге для университетов и профессиональных дизайнеров упаковки, чтобы помочь таким дизайнерам узнать о преимуществах перехода на гибкую упаковку.

Алюминиевая фольга также потребляет меньше энергии как во время производства, так и при распределении, с переработкой лома на заводе. Фактически, переработанный алюминий, включая банки и фольгу, составляет более 30 процентов годового предложения металла в отрасли. Это число увеличивалось в течение нескольких лет и, как ожидается, будет продолжаться. Кроме того, процессы, используемые при производстве фольги, улучшаются, чтобы уменьшить загрязнение воздуха и количество опасных отходов.

Производственный процесс