ДВП

<час />

Фон

Композитные лесные товары или инженерная древесина относятся к склеенным деревянным материалам. В Соединенных Штатах ежегодно производится около 21 миллиона тонн (21,3 миллиона метрических тонн) композитной древесины. К наиболее популярным композитным материалам относятся фанера, столярная плита, ДВП, ДСП и клееный брус. Большинство этих продуктов основано на том, что ранее было древесными отходами или малоиспользуемыми или некоммерческими видами. При производстве композитов теряется очень мало сырья.

Древесноволокнистая плита средней плотности (МДФ) - это общий термин для панели, состоящей в основном из лигноцеллюлозных волокон в сочетании с синтетической смолой или другой подходящей связующей системой и скрепленных вместе под действием тепла и давления. Панели прессуют до плотности от 0,50 до 0,80 удельного веса (31-50 фунтов / фут 3). Добавки могут быть введены во время производства для улучшения определенных свойств. Поскольку ДВП можно разрезать на самые разные размеры и формы, их можно использовать во многих сферах, включая промышленную упаковку, дисплеи, экспонаты, игрушки и игры, мебель и шкафы, стеновые панели, молдинги и дверные детали.

Поверхность МДФ плоская, гладкая, однородная, плотная, без сучков и волокон, что делает отделочные операции более простыми и стабильными. Однородная кромка МДФ позволяет применять сложные и точные методы обработки и отделки. При использовании МДФ отходы обрезки также значительно сокращаются по сравнению с другими основами. Повышенная стабильность и прочность являются важными преимуществами МДФ, причем стабильность способствует соблюдению точных допусков в точно вырезанных деталях. Это отличный заменитель массивной древесины во многих интерьерах. Производители мебели также наносят на поверхность трехмерные рисунки, поскольку МДФ имеет ровную текстуру и неизменные свойства.

Рынок МДФ в США стремительно рос за последние 10 лет. Отгрузки увеличились на 62%, а производственные мощности выросли на 60%. Сегодня в Америке ежегодно потребляется более миллиарда квадратных футов (93 миллиона квадратных метров) МДФ. Мировые мощности по производству MDF увеличились на 30% в 1996 году до более чем 12 миллиардов квадратных футов (1,1 миллиарда квадратных метров), и в настоящее время в эксплуатации находится более 100 заводов.

История

МДФ впервые был разработан в Соединенных Штатах в 1960-х годах, а производство началось в Депости, штат Нью-Йорк. Аналогичный продукт, ДВП (прессованная древесноволокнистая плита), был случайно изобретен Уильямом Мейсоном в 1925 году, когда он пытался найти применение огромному количеству древесной щепы, выбрасываемой лесопильными заводами. Он пытался вдавить древесное волокно в изоляционную плиту, но получил прочный тонкий лист, забыв выключить оборудование. Это оборудование состояло из паяльной лампы, печатного станка восемнадцатого века и старого автомобильного котла.

Сырье

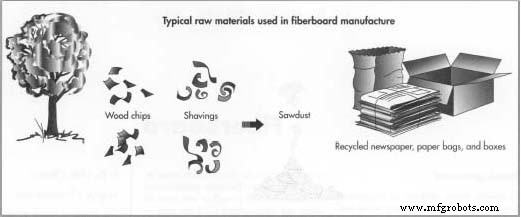

Древесная щепа, стружка и опилки обычно составляют сырье для древесноволокнистых плит. Однако, поскольку переработка и экологические проблемы становятся нормой, также используются макулатура, кукурузный шелк и даже жмых (волокна сахарного тростника). Другие материалы также перерабатываются в МДФ. Одна компания использует сухие отходы  Древесная щепа, стружка и опилки обычно составляют сырье для древесноволокнистых плит. Однако, поскольку переработка и экологические проблемы становятся нормой, используются макулатура, кукурузный шелк, жмых (волокна сахарного тростника), картон, картонные контейнеры для напитков, содержащие пластики и металлы, телефонные справочники и старые газеты. из расчета 100 000 тонн в год. Помимо древесных отходов на предприятии используются картон, картонные контейнеры для напитков, содержащие пластмассы и металлы, телефонные справочники и старые газеты. Синтетические смолы используются для скрепления волокон вместе, а другие добавки могут использоваться для улучшения определенных свойств.

Древесная щепа, стружка и опилки обычно составляют сырье для древесноволокнистых плит. Однако, поскольку переработка и экологические проблемы становятся нормой, используются макулатура, кукурузный шелк, жмых (волокна сахарного тростника), картон, картонные контейнеры для напитков, содержащие пластики и металлы, телефонные справочники и старые газеты. из расчета 100 000 тонн в год. Помимо древесных отходов на предприятии используются картон, картонные контейнеры для напитков, содержащие пластмассы и металлы, телефонные справочники и старые газеты. Синтетические смолы используются для скрепления волокон вместе, а другие добавки могут использоваться для улучшения определенных свойств.

Производственный

процесс

Передовые технологии и обработка улучшили качество ДВП. К ним относятся инновации в обработке древесины, рецептурах смол, технологиях прессования и шлифовании панелей. Усовершенствованная технология прессования сократила общие циклы прессования, а антистатическая технология также способствовала увеличению срока службы ленты во время процесса шлифования.

Подготовка древесины

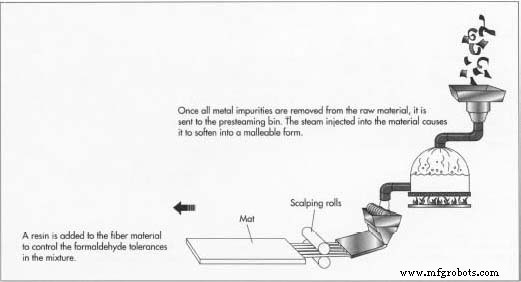

- 1 Производство качественной древесноволокнистой плиты начинается с выбора и обработки сырья, большая часть которого перерабатывается из стружки и щепы, полученной с лесопильных и фанерных заводов. Сырье сначала очищается от металлических примесей с помощью магнита. Далее материал разделяется на крупные куски и мелкие хлопья. Хлопья разделяются на кучи опилок и щепы.

- 2 Материал снова проходит через магнитный детектор, при этом отбракованный материал отделяется для повторного использования в качестве топлива. Хороший материал собирается и отправляется в бункер для предварительной варки. В бункер нагнетается пар для нагрева и размягчения материала. Волокна сначала подают в боковой шнековый питатель, а затем в шнековый питатель, который сжимает волокна и удаляет воду. Затем сжатый материал подается в рафинер, который разрывает материал на пригодные для использования волокна. Иногда волокно может пройти второй этап очистки, чтобы улучшить чистоту волокна. Двигатели большего размера на рафинерах иногда используются для удаления посторонних предметов из технологического процесса.

Отверждение и прессование

-

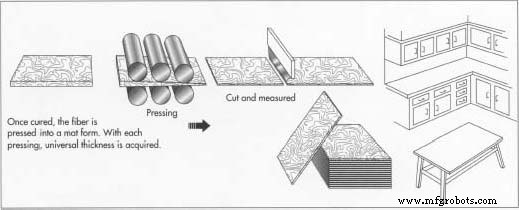

3 Смола добавляется перед стадией рафинирования для контроля допусков по формальдегиду в смеси, а после рафинирования добавляется катализатор. Затем волокна выдуваются в сушилку с испарительной трубкой, которая нагревается маслом или газом. Отношение твердой смолы к волокну тщательно контролируется путем взвешивания каждого ингредиента. Затем волокно проталкивается через валки для снятия скальпирования, чтобы получить мат одинаковой толщины. Этот мат проходит несколько этапов прессования для получения более подходящего размера, а затем обрезается до желаемой ширины перед заключительным этапом прессования. Пресс непрерывного действия, оснащенный большим барабаном, сжимает мат с постоянной скоростью, контролируя высоту мата. Прессы оснащены электронным управлением для обеспечения точной плотности и прочности. Полученную доску перед остыванием нарезают пилой нужной длины.

Прессы оснащены уравновешенными системами одновременного закрывания, в которых используются гидравлические цилиндры для выравнивания плиты, что при работе в сочетании с четырехточечным управлением положением дает больший контроль толщины отдельных панелей. Гидравлическая система может закрывать пресс со скоростью и давлением, которые уменьшают проблемы с преждевременным отверждением картона и сокращают общие циклы прессования.

Шлифование панелей

- 4 Для получения гладкой поверхности панели шлифуются с помощью лент с абразивным покрытием. Обычно использовался карбид кремния, но для получения более тонких поверхностей используются другие керамические абразивы, включая оксид циркония и оксид алюминия. Шлифовальное оборудование с восемью головками и двухстороннее профилирование улучшают однородность поверхности. Антистатическая технология используется для снятия статического электричества, которое способствует быстрой загрузке и чрезмерному количеству шлифовальной пыли, тем самым увеличивая срок службы ленты.

Завершение

- 5 Панели могут подвергаться различным этапам отделки в зависимости от конечного продукта. Можно использовать самые разные цвета лака, а также различные рисунки текстуры древесины. Гильотинная резка используется для резки ДВП на большие листы (например, шириной 100 дюймов). Для листов меньшего размера, например, 42 на 49 дюймов (107 на 125 см), используется высечка. Специальные машины используются для резки ДВП на узкие полосы шириной 1-24 дюйма (2,5-61 см).

- 6 Ламинирующие машины используются для нанесения на поверхность винила, фольги и других материалов. Этот процесс включает в себя разматывание рулона древесноволокнистого материала, отправку его между двумя рулонами, на которые наносится клей, комбинирование покрытого клеем древесноволокнистого картона с ламинирующим материалом между другим набором рулонов и отправку комбинированных материалов в ламинатор.

Контроль качества

Большинство заводов по производству МДФ используют компьютеризированный контроль процесса для контроля каждого этапа производства и поддержания качества продукции. В сочетании с непрерывными весовыми лентами, датчиками основного веса, мониторами профиля плотности и датчиками толщины сохраняется однородность продукта. Кроме того, Американский национальный институт стандартов установил спецификации продуктов для каждого применения, а также пределы выбросов формальдегида. Поскольку экологические нормы и рыночные условия продолжают меняться, эти стандарты пересматриваются.

Панели могут подвергаться различным этапам отделки в зависимости от конечного продукта. Можно использовать самые разные цвета лака, а также различные рисунки текстуры древесины. Например, ламинаторы используются для нанесения на поверхность винила, фольги и других материалов.

Панели могут подвергаться различным этапам отделки в зависимости от конечного продукта. Можно использовать самые разные цвета лака, а также различные рисунки текстуры древесины. Например, ламинаторы используются для нанесения на поверхность винила, фольги и других материалов.

Самый последний стандарт для MDF, ANSI Standard A208.2, является третьей версией этого отраслевого стандарта. Этот стандарт классифицирует МДФ по плотности и использованию (внутреннее или внешнее) и определяет четыре класса внутренней продукции. Указанные технические характеристики включают физические и механические свойства, допуски на размеры и пределы выбросов формальдегида. Технические характеристики представлены как в метрических единицах, так и в дюймах-фунтах.

Физические и механические свойства готового продукта, которые измеряются, включают плотность и удельный вес, твердость, модуль разрыва, сопротивление истиранию, ударную вязкость, модуль упругости и предел прочности при растяжении. Кроме того, также измеряются водопоглощение, набухание по толщине и прочность внутреннего скрепления. Американское общество тестирования материалов разработало стандарт (D-1037) для тестирования этих свойств.

Будущее

Хотя в 1996 году было добавлено более 750 новых заводов, ожидалось, что в 1997 году потребление MDF упадет на 10% ниже прогнозируемого уровня. Уровень использования снизился для некоторых рынков, а экспорт уменьшился. Несмотря на эту тенденцию, некоторые предприятия будут продолжать инвестировать в высокотехнологичное оборудование и средства защиты окружающей среды для производства высококачественной продукции.

Экологические нормы и дальше будут бросать вызов промышленности древесноволокнистых плит. Хотя карбамидоформальдегидные смолы в основном используются в промышленности МДФ из-за их низкой стоимости и характеристик быстрого отверждения, у них есть потенциальные проблемы с выделением формальдегида. Возможное решение - фенолформальдегидные смолы, так как они не выделяют формальдегид после отверждения. Эти смолы, однако, более дороги, но предварительные исследования показали, что их можно использовать в гораздо меньших количествах и обеспечить такое же время обработки, как и у смолы мочевины.

Развитие производственных технологий также будет продолжено, включая станки для обработки панелей и режущие инструменты. В конечном итоге будет разработано прессовое оборудование, которое устранит преждевременное схватывание и уменьшит изменение толщины отдельных панелей. МДФ и другие изделия из древесины станут еще более однородными по характеристикам кромок и гладкости поверхности, а также будут иметь лучшие физические свойства и стабильность толщины. Эти улучшения приведут к тому, что все больше производителей мебели и корпусов будут включать такие изделия в свои проекты.

Производственный процесс