Брикет древесного угля

<час />

Фон

Древесный уголь является желательным топливом, потому что он дает горячий, продолжительный и практически бездымный огонь. В сочетании с другими материалами и сформированные в однородные куски, называемые брикетами, он широко используется для приготовления пищи на открытом воздухе в Соединенных Штатах. По данным Ассоциации производителей барбекю, в 1997 году американцы купили 883 748 тонн брикетов древесного угля.

Базовый древесный уголь получают путем сжигания богатого углеродом материала, такого как дерево, в атмосфере с низким содержанием кислорода. Этот процесс удаляет влагу и летучие газы, которые присутствовали в исходном топливе. Получающийся в результате обугленный материал не только горит дольше и устойчивее, чем цельное дерево, но и намного легче (от одной пятой до одной трети своего первоначального веса).

История

Древесный уголь производился с доисторических времен. Около 5300 лет назад в Тирольских Альпах погиб несчастный путешественник. Недавно, когда его тело было извлечено из ледника, ученые обнаружили, что он нес небольшую коробку с кусочками обугленного дерева, обернутыми в кленовые листья. У этого человека не было при себе таких инструментов для разжигания огня, как кремень, поэтому похоже, что он, возможно, нес вместо этого тлеющий уголь.

Еще 6000 лет назад древесный уголь был предпочтительным топливом для плавки меди. После изобретения доменной печи около 1400 A.D. Древесный уголь широко использовался по всей Европе для выплавки чугуна. К восемнадцатому веку истощение лесов привело к тому, что в качестве альтернативного топлива предпочтение было отдано коксу (угольная форма древесного угля).

Обильные леса на востоке Соединенных Штатов сделали древесный уголь популярным топливом, особенно для кузнечного дела. Он также использовался на западе Соединенных Штатов до конца 1800-х годов для извлечения серебра из руды, для заправки железных дорог, а также для отопления жилых и коммерческих помещений.

Переход древесного угля от отопления и промышленного топлива к материалам для приготовления пищи для отдыха произошел примерно в 1920 году, когда Генри Форд изобрел брикет древесного угля. Мало того, что Форду удалось выгодно использовать опилки и древесные отходы, производимые на его автомобильном заводе, но и его побочный бизнес также поощрял использование автомобилей для отдыха и пикников. Грили для барбекю и Ford Charcoal продавались в автомобильных представительствах компании, некоторые из которых посвятили половину своего пространства бизнесу по производству кухонных принадлежностей.

Исторически сложилось так, что древесный уголь производился путем складывания дерева в конусообразную насыпь и засыпания ее грязью, дерном или золой, оставляя отверстия для забора воздуха вокруг нижней части кучи и отверстие для дымохода наверху. Дрова подожгли и дали медленно гореть; затем отверстия для воздуха были закрыты, чтобы куча медленно остывала. В более современные времена одноразовая угольная яма была заменена каменной, кирпичной или бетонной печью, которая могла вместить 25-75 деревянных шнуров (1 шнур =4 фута x 4 фута x 8 футов). Большая партия может гореть от трех до четырех недель, а охлаждение - от семи до 10 дней.

Этот метод производства древесного угля приводит к образованию значительного количества дыма. Фактически изменение цвета дымового сигнала переходит на разные стадии процесса. Первоначально его беловатый оттенок указывает на наличие пара, так как пары воды вытесняются из дерева. Как и другие деревянные компоненты, такие как  Базовый древесный уголь получают путем сжигания богатого углеродом материала, например дерева, в атмосфере с низким содержанием кислорода. . Этот процесс удаляет влагу и летучие газы, которые присутствовали в исходном топливе. Получающийся в результате обугленный материал не только горит дольше и устойчивее, чем цельное дерево, но и намного легче (от одной пятой до одной трети своего первоначального веса). смолы и сахара горят, дым становится желтоватым. Наконец, дым меняется на тонкий синий, указывая на то, что обугливание завершено; это подходящее время, чтобы потушить огонь и дать содержимому печи остыть.

Базовый древесный уголь получают путем сжигания богатого углеродом материала, например дерева, в атмосфере с низким содержанием кислорода. . Этот процесс удаляет влагу и летучие газы, которые присутствовали в исходном топливе. Получающийся в результате обугленный материал не только горит дольше и устойчивее, чем цельное дерево, но и намного легче (от одной пятой до одной трети своего первоначального веса). смолы и сахара горят, дым становится желтоватым. Наконец, дым меняется на тонкий синий, указывая на то, что обугливание завершено; это подходящее время, чтобы потушить огонь и дать содержимому печи остыть.

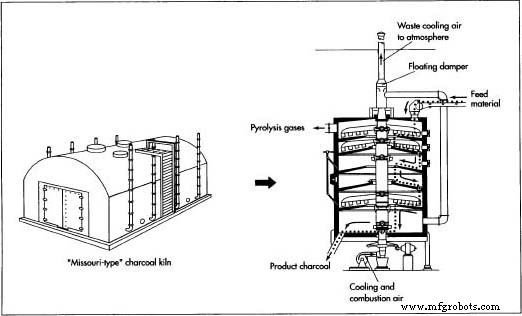

Альтернативный метод производства древесного угля был разработан в начале 1900-х годов Орином Стаффордом, который затем помог Генри Форду основать свой бизнес по производству брикетов. Этот метод, называемый ретортным, заключается в пропускании древесины через ряд топок или печей. Это непрерывный процесс, при котором древесина постоянно поступает в один конец печи, а обугленный материал выходит из другого; Напротив, при традиционном процессе обжига древесина обжигается отдельными партиями. Из реторты практически не выходит видимый дым, потому что постоянный уровень производительности можно эффективно обработать с помощью устройств контроля выбросов, таких как дожигатели.

Сырье

Брикеты из древесного угля состоят из двух основных ингредиентов (составляющих около 90% конечного продукта) и нескольких второстепенных. Одним из основных ингредиентов, известных как уголь, является традиционный древесный уголь, как описано выше. Он отвечает за способность брикета легко загораться и давать желаемый аромат древесного дыма. Наиболее желательным сырьем для этого компонента является древесина твердых пород, например бук, береза, твердый клен, гикори и дуб. Некоторые производители также используют мягкую древесину, такую как сосна, или другие органические материалы, такие как фруктовые косточки и скорлупа орехов.

Другой основной ингредиент, используемый для получения высокотемпературного и длительного огня, - это уголь. Могут использоваться различные типы угля, от полубитуминозного лигнита до антрацита.

Незначительные ингредиенты включают связующий агент (обычно крахмал, полученный из кукурузы, молока или пшеницы), ускоритель (например, нитрат) и агент для отбеливания золы (например, известь), чтобы дать барбекю на заднем дворе, когда брикеты готовы к употреблению. готовить.

Производственный

процесс

Первым этапом производственного процесса является обугливание древесины. Некоторые производители используют метод печи (периодический), а другие - ретортный (непрерывный) метод.

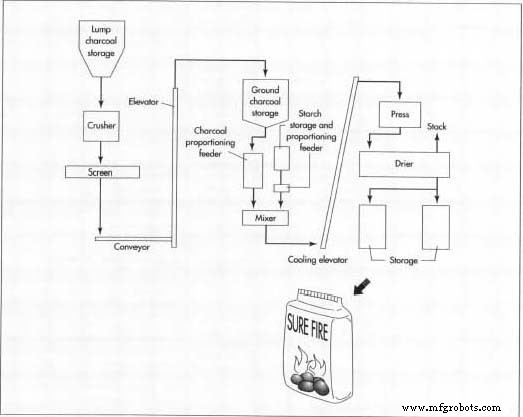

Схематическая диаграмма, иллюстрирующая производственные процессы, необходимые для создания брикетов древесного угля.

Схематическая диаграмма, иллюстрирующая производственные процессы, необходимые для создания брикетов древесного угля.

Обугливание дерева

- 1 (периодический процесс) Загрузка в обычную печь для обжига бетона примерно 50 деревянными шнурами занимает день или два. Когда пожар начинается, воздухозаборники и выпускные отверстия полностью открыты, чтобы втянуть достаточно кислорода для возникновения горячего огня. В течение недельного периода горения порты и вентиляционные отверстия регулируются таким образом, чтобы поддерживать температуру около 840–950 ° F (450–510 ° C). По окончании желаемого периода горения отверстия для забора воздуха закрываются; вытяжные отверстия закрываются через час или два после прекращения курения, чтобы избежать повышения давления в печи. После двухнедельного периода охлаждения печь опорожняется, а обугленная древесина (уголь) измельчается.

- 2 (Непрерывный процесс) Древесина калибруется (разбивается на куски нужного размера) в молотковой мельнице. Размер частиц около 0,1 дюйма (3 мм) является обычным, хотя точный размер зависит от типа используемой древесины (например, кора, сухие опилки, влажная древесина). Затем древесина проходит через большую барабанную сушилку, которая снижает ее влажность примерно наполовину (примерно до 25%). Далее его подают в верхнюю часть многоподовой печи (реторты).

Внешне реторта выглядит как стальной силос высотой 40-50 футов (12,2-15,2 м) и диаметром 20-30 футов (6,1-9,14 м). Внутри находится штабель подов (от трех до шести, в зависимости от желаемой производственной мощности). Верхняя камера является подом с самой низкой температурой, порядка 525 ° F (275 ° C), а нижняя камера горит при температуре около 1200 ° F (650 ° C). Внешнее тепло от горелок, работающих на жидком топливе или газе, необходимо только на начальной и конечной ступенях печи; на промежуточных уровнях образующиеся древесные газы сгорают и выделяют достаточно тепла для поддержания желаемых температурных уровней.

Внутри каждой камеры древесина перемешивается с помощью рычагов, выходящих из центрального вала, который проходит вертикально через всю реторту. Этот медленный процесс перемешивания (1-2 об / мин) обеспечивает равномерное сгорание и перемещение материала через реторту. На чередующихся уровнях толкатели толкают горящую древесину либо к отверстию вокруг центральной шахты, либо к отверстиям по внешнему краю пола, чтобы материал мог упасть на следующий более низкий уровень. Когда тлеющий уголь выходит из последней камеры, его гасят струей холодной воды. Затем его можно использовать немедленно или хранить в бункере до тех пор, пока он не понадобится.

Обычная реторта может производить приблизительно 5 500 фунтов (2,5 метрических тонны) полукокса в час.

Карбонизация угля

- 3 Уголь более низких сортов также может быть карбонизирован для использования в древесном угле. Измельченный уголь сначала сушат, а затем нагревают примерно до 1100 ° F (590 ° C) для удаления летучих компонентов. После охлаждения на воздухе его хранят до тех пор, пока он не понадобится.

Брикетирование

- 4 Древесный уголь и второстепенные ингредиенты, такие как связующее крахмал, загружаются в надлежащих пропорциях в лопастной миксер, где они тщательно перемешиваются. На этом этапе влажность материала составляет около 35%, что придает ему консистенцию, напоминающую влажный верхний слой почвы.

- 5 Смешанный материал опускается в пресс, состоящий из двух противостоящих валков, имеющих вмятины размером с брикет. Из-за содержания влаги, связующего вещества, температуры (около 105 ° F или 40 ° C) и давления со стороны валков брикеты сохраняют свою форму, когда они выпадают из нижней части пресса.

- 6 Брикеты падают на конвейер, который переносит их через однопроходную сушилку, которая нагревает их до примерно 275 ° F (135 ° C) в течение трех-четырех часов, снижая их влажность примерно до 5%. Брикеты могут производиться со скоростью 2 200–20 000 фунтов (1–9 метрических тонн) в час. Брикеты либо сразу упаковываются в мешки, либо хранятся в силосах до следующего запланированного цикла упаковки.

Упаковка

- 7 Если производятся брикеты мгновенного действия, углеводородный растворитель распыляется и распыляется на брикеты перед упаковкой в мешки.

- 8 брикетов древесного угля упаковываются в мешки различных размеров, от 4 до 24 фунтов. Некоторые небольшие удобные упаковки изготавливаются таким образом, что потребитель может просто зажечь огонь по всему мешку, не удаляя предварительно брикеты.

Побочные продукты / отходы

В конце девятнадцатого и начале двадцатого веков восстановление уксусной кислоты и метанола как побочных продуктов процесса обугливания древесины стало настолько важным, что сам древесный уголь стал, по сути, побочным продуктом. После разработки более эффективных и менее дорогостоящих методов синтеза уксусной кислоты и метанола производство древесного угля значительно сократилось, пока оно не было возрождено за счет разработки брикетов для любительского приготовления пищи.

При периодическом процессе обугливания древесины образуется значительное количество дыма, содержащего твердые частицы. Оснащение выхлопных отверстий камерами дожигания может снизить выбросы на целых 85%, но из-за относительно высокой стоимости обработки это обычно не используется.

Более постоянный уровень работы реторт не только упрощает контроль их выбросов с помощью камер дожига, но и позволяет продуктивно использовать горючие отходящие газы. Например, эти газы можно использовать в качестве топлива для сушилок для древесины и сушилок для брикетов или для производства пара и электричества.

Производство древесноугольных брикетов является экологически чистым и в другом:крупнейший производитель брикетов в США использует только отходы для производства древесины. Древесная стружка, опилки и кора от производителей поддонов, полов и лесопильных заводов превращаются из груд отходов в полезные брикеты.

Будущее

Способы производства древесного угля и брикетов мало изменились за последние несколько десятилетий. Самым значительным нововведением последних лет стала разработка брикетов мгновенного действия. Новая версия, представленная в 1998 году, будет готова к приготовлению примерно через 10 минут.

Производственный процесс