Алюминий

<час />

Металлический элемент алюминий является третьим по содержанию элементом в земной коре, составляя 8% почвы и горных пород планеты (кислород и кремний составляют 47% и 28% соответственно). В природе алюминий содержится только в химических соединениях с другими элементами, такими как сера, кремний и кислород. Чистый металлический алюминий можно экономично производить только из руды оксида алюминия.

Металлический алюминий обладает множеством свойств, которые делают его полезным в широком спектре приложений. Он легкий, прочный, немагнитный и нетоксичный. Он проводит тепло и электричество и отражает тепло и свет. Он прочный, но легко обрабатывается, сохраняет свою прочность при сильном морозе, не становясь хрупким. Поверхность алюминия быстро окисляется, образуя невидимый барьер для коррозии. Кроме того, алюминий можно легко и экономично переработать в новые продукты.

Фон

Соединения алюминия доказали свою полезность на протяжении тысячелетий. Около 5000 <маленький> до н. Э. Персидские гончары делали свои самые прочные сосуды из глины, содержащей оксид алюминия. Древние египтяне и вавилоняне использовали соединения алюминия в красках для тканей, косметике и лекарствах. Однако только в начале девятнадцатого века алюминий был идентифицирован как элемент и выделен как чистый металл. Из-за сложности извлечения алюминия из его природных соединений металл на протяжении многих лет оставался редким; Спустя полвека после его открытия он все еще был таким же редким и ценным, как серебро.

В 1886 году два 22-летних ученых независимо друг от друга разработали процесс плавки, который сделал возможным экономичное массовое производство алюминия. Этот процесс, известный как процесс Холла-Эру в честь его американских и французских изобретателей, до сих пор остается основным методом производства алюминия. Процесс Байера для очистки алюминиевой руды, разработанный в 1888 году австрийским химиком, также внес значительный вклад в экономичное массовое производство алюминия.

В 1884 году в Соединенных Штатах было произведено 125 фунтов (60 кг) алюминия, и он продавался примерно по той же цене за единицу, что и серебро. В 1995 году заводы в США произвели 7,8 миллиарда фунтов (3,6 миллиона метрических тонн) алюминия, а цена серебра была в семьдесят пять раз выше, чем цена алюминия.

Сырье

Соединения алюминия присутствуют во всех типах глины, но наиболее полезной рудой для производства чистого алюминия является боксит. Боксит состоит из 45-60% оксида алюминия, а также различных примесей, таких как песок, железо и другие металлы. Хотя некоторые месторождения бокситов представляют собой твердые породы, большинство из них состоит из относительно мягкой грязи, которую легко добыть в карьерах. Австралия производит более одной трети мировых запасов бокситов. Для производства 1 фунта (0,5 кг) металлического алюминия требуется около 4 фунтов (2 кг) боксита.

Каустическая сода (гидроксид натрия) используется для растворения соединений алюминия, содержащихся в боксите, отделения их от примесей. В зависимости от состава бокситовой руды при добыче могут использоваться относительно небольшие количества других химикатов.  Алюминий производится в два этапа:процесс Байера для очистки бокситовой руды с получением оксида алюминия и процесс Холла -Heroult процесс плавления оксида алюминия для получения чистого алюминия. алюминия. Некоторые примеры - крахмал, известь и сульфид натрия.

Алюминий производится в два этапа:процесс Байера для очистки бокситовой руды с получением оксида алюминия и процесс Холла -Heroult процесс плавления оксида алюминия для получения чистого алюминия. алюминия. Некоторые примеры - крахмал, известь и сульфид натрия.

Криолит, химическое соединение, состоящее из натрия, алюминия и фтора, используется в качестве электролита (токопроводящей среды) при плавке. Природный криолит когда-то добывался в Гренландии, но теперь это соединение производится синтетически для использования в производстве алюминия. Фторид алюминия добавляют для понижения точки плавления раствора электролита.

Другой важный ингредиент, используемый в процессе плавки, - это углерод. Угольные электроды пропускают электрический ток через электролит. Во время плавки часть углерода расходуется, поскольку он соединяется с кислородом с образованием диоксида углерода. Фактически, около 0,5 фунта (0,2 кг) углерода используется на каждый фунт (2,2 кг) произведенного алюминия. Часть углерода, используемого при выплавке алюминия, является побочным продуктом переработки нефти; дополнительный углерод получают из угля.

Поскольку плавление алюминия включает пропускание электрического тока через расплавленный электролит, для этого требуется большое количество электроэнергии. В среднем для производства 2 фунтов (1 кг) алюминия требуется 15 киловатт-часов (кВтч) энергии. Стоимость электроэнергии составляет около одной трети стоимости выплавки алюминия.

Производственный

процесс

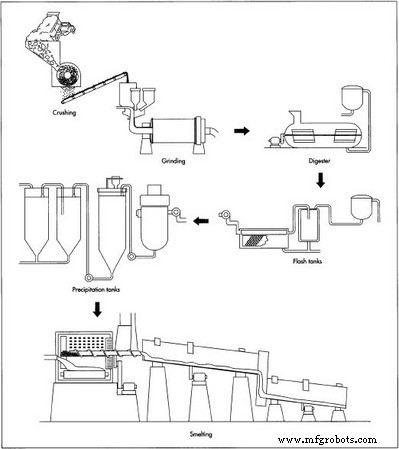

Производство алюминия осуществляется в два этапа:процесс Байера для очистки бокситовой руды с получением оксида алюминия и процесс Холла-Эру для плавки оксида алюминия с получением чистого алюминия.

Процесс Байера

- 1 Сначала бокситовая руда подвергается механическому дроблению. Затем измельченная руда смешивается с каустической содой и обрабатывается в мельнице для получения суспензии (водной суспензии), содержащей очень мелкие частицы руды.

- 2 Суспензия перекачивается в варочный котел - резервуар, который работает как скороварка. Суспензию нагревают до 230-520 ° F (110-270 ° C) под давлением 50 фунтов / дюйм 2 . (340 кПа). Эти условия поддерживаются в течение времени от получаса до нескольких часов. Может быть добавлено дополнительное количество каустической соды, чтобы гарантировать растворение всех алюминийсодержащих соединений.

- 3 Горячий шлам, который теперь представляет собой раствор алюмината натрия, проходит через серию расширительных баков, которые снижают давление и рекуперируют тепло, которое можно повторно использовать в процессе рафинирования.

- 4 Шлам перекачивается в отстойник. Поскольку суспензия остается в этом резервуаре, примеси, которые не растворяются в каустической соде, оседают на дно резервуара. Один производитель сравнивает этот процесс с осаждением мелкого песка на дно стакана с сахарной водой; сахар не оседает, потому что он растворяется в воде, так же как алюминий в отстойнике остается растворенным в каустической соде. Остаток (так называемый «красный шлам»), который накапливается на дне резервуара, состоит из мелкого песка, оксида железа и оксидов микроэлементов, таких как титан.

- 5 После того, как загрязнения рассеялись, оставшаяся жидкость, которая чем-то похожа на кофе, пропускается через серию тканевых фильтров. Любые мелкие частицы примесей, которые остаются в растворе, улавливаются фильтрами. Этот материал промывают для извлечения оксида алюминия и каустической соды, которые можно использовать повторно.

- 6 Отфильтрованная жидкость прокачивается через серию шестиэтажных отстойников. Затравочные кристаллы гидрата оксида алюминия (оксид алюминия, связанный с молекулами воды) добавляют через верхнюю часть каждого резервуара. Затравочные кристаллы растут, оседая в жидкости, и растворенный оксид алюминия присоединяется к ним.

- 7 Кристаллы выпадают в осадок (оседают на дно резервуара) и удаляются. После промывки они переносятся в печь для прокаливания (нагрев для высвобождения молекул воды, которые химически связаны с молекулами оксида алюминия). Шнековый конвейер перемещает непрерывный поток кристаллов во вращающуюся цилиндрическую печь, которая наклоняется, чтобы позволить гравитации перемещать материал через нее. Температура 2 000 ° F (1100 ° C) отгоняет молекулы воды, оставляя безводные (безводные) кристаллы оксида алюминия. Покидая печь, кристаллы проходят через охладитель.

Процесс Холла-Эру

Выплавка глинозема в металлический алюминий происходит в стальной ванне, называемой восстановительной емкостью. Дно кастрюли облицовано углеродом, который действует как один электрод (проводник электрического тока) системы. Противоположные электроды состоят из набора углеродных стержней, подвешенных над горшком; их опускают в раствор электролита и держат на высоте примерно 1,5 дюйма (3,8 см) над поверхностью расплавленного алюминия, который скапливается на дне кастрюли. Редукторы располагаются рядами (линиями), состоящими из 50-200 горшков, которые соединены последовательно, образуя электрическую цепь. Каждая линия может производить 66 000–110 000 тонн (60 000–100 000 метрических тонн) алюминия в год. Типичный плавильный цех состоит из двух или трех поточных линий.

- 8 Внутри восстановительной ванны кристаллы оксида алюминия растворяются в расплавленном криолите при температуре 1760–1780 ° F (960–970 ° C) с образованием раствора электролита, который будет проводить электричество от углеродных стержней к углеродной футеровке. ложе из горшка. Через раствор пропускают постоянный ток (4-6 вольт и 100 000–230 000 ампер). В результате реакции разрываются связи между атомами алюминия и кислорода в молекулах оксида алюминия. Выделяющийся кислород притягивается к угольным стержням, где образует углекислый газ. Освободившиеся атомы алюминия оседают на дно емкости в виде расплавленного металла.

Процесс плавки является непрерывным, при этом в раствор криолита добавляют больше оксида алюминия, чтобы заменить разложившееся соединение. Поддерживается постоянный электрический ток. Тепло, генерируемое потоком электричества на нижнем электроде, сохраняет содержимое емкости в жидком состоянии, но на поверхности расплавленного электролита имеет тенденцию образовываться корка. Периодически корка разрушается, чтобы можно было добавить больше глинозема для обработки. Чистый расплавленный алюминий скапливается на дне емкости и сливается с помощью сифона. Горшки работают 24 часа в сутки, семь дней в неделю.

- 9 Тигель перемещается по линии электролизера, собирая 9 000 фунтов (4 000 кг) расплавленного алюминия, имеющего чистоту 99,8%. Металл переносится в раздаточную печь, а затем отливается (разливается в формы) в виде слитков. Один из распространенных способов - вылить расплавленный алюминий в длинную горизонтальную форму. Когда металл движется через форму, внешняя поверхность охлаждается водой, в результате чего алюминий затвердевает. Сплошной вал выходит из дальнего конца изложницы, где его распиливают через соответствующие интервалы для формирования слитков желаемой длины. Как и сам процесс плавки, этот процесс литья также является непрерывным.

Побочные продукты / отходы

Оксид алюминия, промежуточное вещество, производимое в процессе Байера и составляющее сырье для процесса Холла-Эру, также является полезным конечным продуктом. Это белое порошкообразное вещество с консистенцией от талька до сахарного песка. Его можно использовать в широком спектре продуктов, таких как стиральные порошки, зубная паста и люминесцентные лампы. Это важный ингредиент керамических материалов; например, из него делают вставные зубы, свечи зажигания и прозрачные керамические лобовые стекла для военных самолетов. Эффективный полировальный состав, он используется, среди прочего, для отделки жестких дисков компьютеров. Его химические свойства делают его эффективным во многих других областях, включая каталитические нейтрализаторы и взрывчатые вещества. Он даже используется в ракетном топливе - 400 000 фунтов (180 000 кг) расходуется на каждый запуск космического корабля. Примерно 10% глинозема, производимого ежегодно, используется не для производства алюминия, а для других целей.

Самым крупным отходом переработки бокситов являются хвосты (отходы руды), которые называются «красным шламом». Нефтеперерабатывающий завод производит примерно такое же количество красного шлама, что и глинозем (в пересчете на сухой вес). Он содержит некоторые полезные вещества, такие как железо, титан, сода и оксид алюминия, но никому не удалось разработать экономичный процесс их восстановления. За исключением небольшого количества красного шлама, который используется в коммерческих целях для окрашивания кирпичной кладки, это действительно ненужный продукт. Большинство нефтеперерабатывающих заводов просто собирают красный шлам в открытом пруду, что позволяет части влаги испариться; когда грязь высохнет до достаточно твердой консистенции, что может занять несколько лет, ее покрывают грязью или смешивают с почвой.

Несколько типов отходов образуются при разложении угольных электродов во время плавки. Алюминиевые заводы в Соединенных Штатах создают значительное количество парниковых газов, производя около 5,5 миллионов тонн (5 миллионов метрических тонн) диоксида углерода и 3300 тонн (3000 метрических тонн) перфторуглеродов (соединений углерода и фтора) ежегодно.

Приблизительно 120 000 тонн (110 000 метрических тонн) отработанного материала футеровки (SPL) удаляется из электролизеров для восстановления алюминия каждый год. SPL, признанный Агентством по охране окружающей среды (EPA) опасным материалом, представляет серьезную проблему утилизации для промышленности. В 1996 году открылся первый из запланированной серии заводов по переработке вторсырья; Эти заводы превращают SPL в стеклянную фритту, промежуточный продукт, из которого можно производить стекло и керамику. В конечном итоге переработанное SPL появляется в таких продуктах, как керамическая плитка, стекловолокно и гранулы битумной черепицы.

Будущее

Практически все производители алюминия в Соединенных Штатах являются членами Добровольного алюминиевого промышленного партнерства (VAIP), организации, которая тесно сотрудничает с EPA для поиска решений проблем загрязнения, с которыми сталкивается промышленность. Основное внимание в исследованиях уделяется разработке инертного (химически неактивного) электродного материала для электролизеров для восстановления алюминия. Соединение диборида титана и графита является многообещающим. Среди преимуществ, которые, как ожидается, появятся, когда эта новая технология будет усовершенствована, - устранение выбросов парниковых газов и сокращение потребления энергии во время плавки на 25%.

Производственный процесс