Что вы должны знать о допуске на обработку

Что такое толерантность?

Допуск на обработку, также называемый размерной точностью, представляет собой допустимую степень отклонения размера детали. Это выражается в виде максимального и минимального пределов размера детали. Если размер детали находится в этих пределах, считается, что деталь находится в пределах допустимого диапазона. Однако, если размеры деталей превышают эти пределы, детали превышают допустимые допуски и считаются непригодными для использования.

Что касается обработки с ЧПУ, допуски используются в двух разных контекстах:с точки зрения станка с ЧПУ и с точки зрения конструкции станка с ЧПУ.

В станке с ЧПУ допуск относится к точности размеров, которую машина может достичь при обработке деталей. Станки с ЧПУ очень точны, и некоторые машины могут производить с точностью ± 0,0025 мм. Однако допуски разных станков с ЧПУ различны и обычно указываются производителем. Например, 0,02 мм — это типичный средний допуск. Поставщики станков с ЧПУ могут регулировать допуск станка в соответствии с допуском, указанным заказчиком.

В проектировании и производстве допуск — это допустимый диапазон изменения размеров детали, который по-прежнему обеспечивает полное функционирование детали. Допуск определяется проектировщиком и зависит от функции, применения и формы детали.

Типы допусков

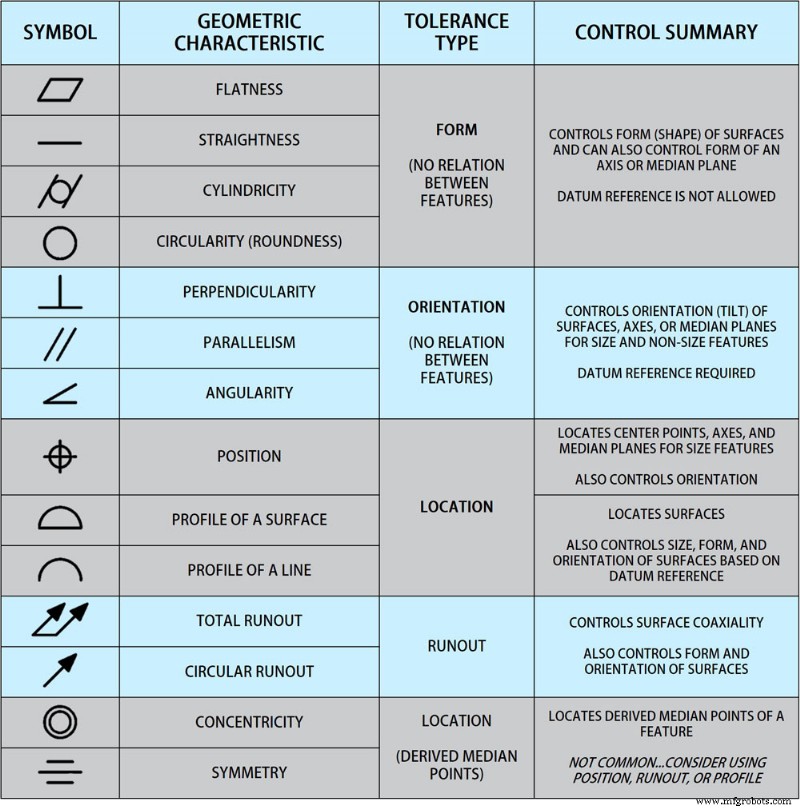

Г геометрический Т терпимость

Он не только обеспечивает размер и допуск детали, но также определяет точную геометрическую характеристику детали, к которой применяется допуск, например плоскостность, округлость, цилиндричность, прямолинейность, профиль и т. д. Это допуск геометрической формы детали. измеряемый элемент, то есть точность геометрической формы. В ссылке нет ошибки, и это независимая ошибка.

Размер Т терпимость

Допуск на размер означает, что в процессе изготовления деталей из-за таких факторов, как обработка или измерение, после завершения всегда существует определенная ошибка в фактическом размере. Чтобы обеспечить взаимозаменяемость деталей, фактический размер деталей должен контролироваться в пределах допустимого диапазона отклонений. Это допустимое изменение размеров называется допуском на размер.

Верхний предел указывает максимально допустимый размер, а нижний предел указывает минимально допустимый размер. Любое значение между этими двумя допустимо. В случае одного и того же базового размера, чем меньше размерный допуск, тем выше размерная точность.

О Допуск на ориентацию

Допуск на ориентацию – это общая допустимая величина изменения направления опорного фактического элемента относительно эталона, включая параллельность, перпендикулярность и угловатость.

Параллельность (∥) используется для контроля требования, чтобы направление измеряемого элемента (плоскость или прямая) на детали отклонялось от опорного элемента (плоскость или прямая) на 0°, то есть измеряемый элемент должен быть равноудалены от ссылки.

Перпендикулярность (⊥) используется для контроля требования, чтобы направление измеряемого элемента (плоскость или прямая) на детали отклонялось от эталонного элемента (плоскость или прямая) на 90°, то есть измеряемый элемент должен быть под углом 90° к эталону.

Угловатость (∠) используется для контроля степени отклонения измеряемого элемента (плоскости или прямой линии) от эталонного элемента (плоскости или прямой линии) от заданного угла (0°~90°) на детали, т.е. требуется измеряемый элемент. Сделайте определенный угол относительно эталона (кроме 90°).

Местоположение Т терпимость

Допуск местоположения относится к общему количеству изменений, допускаемых связанными элементами в базовом положении. Зона поля допуска позиционирования относительно базы фиксирована. Зона допуска местоположения не только контролирует ошибку положения измеряемого элемента, но также контролирует ошибку направления и ошибку формы измеряемого элемента.

Допуск местоположения включает три типа:концентричность, симметрия и положение.

Допуск концентричности используется для контроля погрешности соосности измеренной оси части вала с опорной осью.

Допуск симметрии используется для контроля погрешности компланарности (или коллинеарности) центральной плоскости измеряемого элемента (или оси) относительно центральной плоскости (или оси) отсчета.

Допуск положения используется для контроля ошибки положения измеряемого элемента (точки, линии, поверхности) относительно эталона. Ошибку положения можно разделить на три типа:заданное одно направление, заданное два направления и любое направление, последнее чаще всего используется.

Выполнить – вне допуска

Его можно разделить на круговое биение и полное биение.

Круговое биение:относится к максимальной разнице показаний, измеренной индикатором в указанном направлении, когда фактическая измеряемая поверхность вращается вокруг базовой оси без осевого перемещения.

Полное биение:относится к вращению измеренной фактической поверхности вокруг базовой оси без осевого перемещения, в то время как индикатор движется параллельно или перпендикулярно базовой оси. Максимальная разница показаний, измеренная индикатором в течение всего процесса.

Важность терпимости

Хотя для недопустимых размеров могут быть предусмотрены стандартные допуски, многие производители их не используют. Многие производители не могут начать производство деталей, пока инженер не определит все функции с допусками. Это связано с тем, что у производителя нет системы отсчета, чтобы понять, как одна деталь будет взаимодействовать с другими деталями.

Из-за отсутствия информации производители не знают о важности конкретных размеров для конечного проекта. Нет возможности начать производство.

В зависимости от того, предусмотрены ли допуски, могут быть следующие возможности:

Предусмотрены допуски:после предоставления допусков производитель может приступить к обработке детали сразу же после получения проекта и зная требуемые пределы размеров. Это может минимизировать затраты и сократить время выполнения работ.

Допуски не предусмотрены, и производители отказываются производить:некоторые производители не будут работать над деталями, не предоставив допуски, чтобы обеспечить удовлетворенность клиентов и снизить затраты на повторное производство. Хотя это может увеличить время выполнения работ, это может снизить потенциальные затраты инженеров на реструктуризацию.

Допуск не предусмотрен, и производитель продолжит производство:в этом случае производитель не понимает нижний предел конструкции, поэтому к детали может быть применен стандартный допуск, например, ±0,005″. Это означает, что диаметр может быть на 0,005 дюйма меньше указанного диаметра или на 0,005 дюйма больше указанного диаметра. Если диаметр, рассчитанный механиком, на 0,005 дюйма меньше требуемого диаметра, деталь не сможет быть установлена на вал и ее необходимо будет заново отрегулировать или даже воспроизвести. Это сильно тратит время дизайнера и поставщика, а также затраты, а также может привести к задержкам проекта.

Правильное использование допусков означает, что ваши детали будут подходить, будь то скользящая посадка или прессовая посадка. Если вы делаете детали, которые совместимы с другими компонентами, вам обязательно нужно определить свои допуски. Даже небольшая неточность или разница в размерах сделает ваш продукт функционально бесполезным или несовместимым.

Если вы используете излишне жесткие допуски, это удорожает производство детали. Нет причин применять допуск +/- 0,0002, если допустим +/- 0,002.

Факторы, влияющие на допуск на обработку

При определении допусков необходимо учитывать множество факторов. К ним относятся:

Материалы:

Материалы ведут себя по-разному под давлением, и некоторые материалы легче обрабатывать, чем другие. При определении допусков необходимо учитывать эти свойства материала.

Например, из-за абразивности материалов эти материалы будут влиять на допуски конструкции при износе режущего станка.

Твердость и жесткость:как правило, чем мягче материал, тем труднее удерживать заданный допуск из-за изгиба материала при резке. Пластмассы, такие как нейлон, HDPE и PEEK, могут не выдерживать таких жестких допусков, как сталь или алюминий, если не учитывать специальные инструменты.

Термическая стабильность:некоторые неметаллические материалы, особенно пластмассы, деформируются при нагревании. Это ограничивает допустимые типы процессов обработки и влияет на допуски деталей.

Также важно учитывать, какой материал использовать при выборе определенных процессов обработки, поскольку некоторые материалы несовместимы с определенными операциями обработки, например, электроэрозионная обработка не может обрабатывать непроводящие материалы.

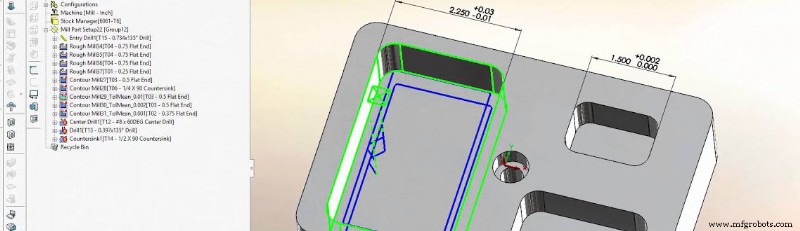

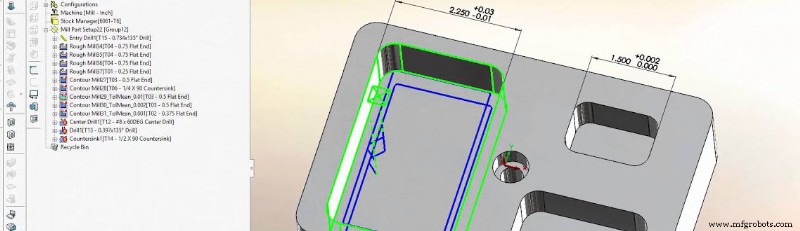

Тип обработки:

В дополнение к используемым материалам, машина, используемая для производства детали, и тип обработки сильно повлияют на возможные допуски готовой детали. Правые изображения — это некоторые часто используемые станки и их допуски в SANS Machining. .

Покрытие и отделка:

При определении размеров и допусков деталей следует учитывать любые процессы нанесения покрытия или отделки. Несмотря на то, что при гальванике и чистовой обработке на поверхность детали добавляется небольшое количество материала, эти небольшие количества по-прежнему изменяют размеры конечного продукта, и их следует учитывать перед производством.

Как соблюдать строгую терпимость

1. Найдите подходящее рабочее место

При поиске мастерской нельзя ориентироваться только на сообщество. Вы также должны учитывать, на каком этаже вы хотите находиться. Первый этаж (первый этаж) - единственный вариант. На втором этаже, третьем этаже или даже выше этажей цехов с ЧПУ, когда станок с ЧПУ работает, вы почувствуете вибрацию, а изготовить прецизионные детали с ЧПУ в дрожащем цеху практически невозможно.

2. Используйте высококачественные станки с ЧПУ

Допуск машин является одним из наиболее важных факторов, обеспечивающих качество деталей. Если допуск станка составляет +/- 0,02 мм, как обеспечить допуск +/- 0,01 мм?

3. Используйте (правильно) острые режущие инструменты

Качество и острота режущих инструментов играют важную роль в достижении жестких допусков. Тупые инструменты не только будут потреблять энергию вашей машины, но и лишат вас возможности добиться точности и прецизионности.

4. Опытные инженеры:

Опытные инженеры знают, как модифицировать конструкцию для простой и точной обработки, тем самым добиваясь лучших результатов. Опытные инженеры сразу узнают, какой метод является лучшим для изготовления деталей, после получения необходимых файлов САПР и допусков.

5. Хорошо обученные операторы

Квалифицированные операторы станков знают, как выбирать режущие инструменты, программировать станки и выполнять ручную обработку и токарные операции. Они также умеют распознавать качество режущих инструментов и при необходимости изменять параметры. Также важно, чтобы хороший оператор знал, как защитить детали во время и после обработки.

6. Сильный отдел контроля качества:

Хороший контроль качества не приводит к автоматическому увеличению допусков, но может гарантировать, что детали, превышающие допустимые допуски, не будут отправлены клиентам по ошибке.

7. Хорошо общение:

Хорошая коммуникация с покупателями и сотрудниками позволяет добиться лучших результатов в магазине. Производственный отдел должен точно понимать потребности заказчика и доносить до него реальные возможности, что очень важно.

SANS Machining специализируется на изготовлении деталей с ЧПУ на заказ уже более 10 лет. Мы основываем свою деятельность на самых строгих стандартах качества и проверяем все детали по отдельности перед отправкой, чтобы гарантировать, что наши детали превзойдут ожидания. Если у вас есть похожие проекты, вы можете отправить нам чертеж для подробной цитаты.

Производственный процесс

- Что следует знать о программируемых логических контроллерах

- Что нужно знать о охлаждающей жидкости для станков с ЧПУ

- Что нужно знать об испытаниях трансформаторного масла

- Что такое джиг-ножки? Вот что вы должны знать

- Что вы должны знать о защитных кожухах шлифовальных кругов

- Что вы должны знать о контрольном списке самопроверки

- Что нужно знать о производстве печатных плат

- Что нужно знать о финансировании оборудования

- Что нужно знать о литье металлов

- Что нужно знать о погружных насосах?