Основные представления о коррозии железа и стали

Основные понятия коррозии железа и стали

Материалы из железа и стали при практическом использовании обычно подвергаются коррозии в атмосферной и водной среде. Коррозия – это разрушение этих материалов в результате химического взаимодействия с окружающей средой. Это одна из проблем, часто встречающихся в современном индустриальном обществе. Согласно ISO 8044:2010, «коррозия — это физико-химическое взаимодействие между металлом и окружающей средой, которое приводит к изменению свойств металла и может привести к значительному функциональному нарушению металла, окружающей среды или технической системы». частью которого они являются».

Современная наука о коррозии зародилась в начале двадцатого века с моделью локальной ячейки и моделью коррозионного потенциала. Эти две модели объединились в современную электрохимическую теорию коррозии, которая описывает коррозию металлов как сопряженную электрохимическую реакцию, состоящую из анодного окисления металла и катодного восстановления окислителем. Электрохимическая теория применима не только к влажной коррозии металлов при нормальной температуре, но и к сухому окислению металлов при высокой температуре.

Материалы из железа и стали подвергаются коррозии в различных газовых и водных средах. Чаще всего коррозия железа и стали происходит в водном растворе и во влажном воздухе в атмосфере. Как правило, металлическая коррозия железа и стали на начальной стадии приводит к образованию растворимых ионов металлов в воде, а затем ионы металлов превращаются в твердые коррозионные осадки, такие как оксиды и гидроксиды металлов.

Железо и сталь встречаются в природе в виде руд. Производственный процесс преобразования этих руд в металлы требует затрат энергии. Таким образом, материалы из железа и стали можно рассматривать как находящиеся в метастабильном состоянии, и они имеют тенденцию терять свою энергию, превращаясь в соединения, более или менее похожие на их исходное состояние. Материалы подвергаются коррозии, так как они химически нестабильны в природных средах — воздухе, почве и воде. В ходе коррозионной реакции высвобождается энергия, вложенная в производство, и металл возвращается в свое оксидное состояние. Поскольку большинство металлических соединений, и особенно продукты коррозии, имеют небольшую механическую прочность, сильно корродированный кусок стали совершенно бесполезен для своего первоначального назначения.

Практически все коррозионные реакции носят электрохимический характер, на анодных участках поверхности сталь переходит в раствор в виде ионов двухвалентного железа, что составляет анодную реакцию. Когда атомы железа окисляются до ионов, они высвобождают электроны, отрицательный заряд которых быстро накапливается в металле и предотвращает дальнейшую анодную реакцию или коррозию. Следовательно, это растворение продолжается только в том случае, если высвобожденные электроны могут пройти к месту на поверхности металла, где возможна катодная реакция. На катодном участке электроны реагируют с некоторым восстанавливаемым компонентом электролита и сами удаляются из металла. Скорости анодной и катодной реакций должны быть эквивалентны в соответствии с законами Фарадея и определяться полным потоком электронов от анодов к катодам, который называется «коррозионным током».

Существует различие между типами коррозии, которые обычно описывают взаимодействие между металлом и окружающей средой, и формами коррозии, которые описывают феноменологический внешний вид.

Химическая реакция – Это типичная химическая коррозионная реакция, которая происходит при высоких температурах, когда металл вступает в реакцию с горячими газами и образует оксидный слой.

Металлофизическая реакция – Примером металлофизической реакции является охрупчивание, вызванное водородом, который диффундирует в металл, что может привести к выходу компонента из строя. Охрупчивание может быть результатом небрежного производственного процесса. Это также может быть инициировано коррозионными процессами (растворением металла), такими как вызванное коррозией водородное растрескивание.

Электрохимическая реакция – Это наиболее распространенный тип коррозионной реакции. Реакция подразумевает электрический обмен посредством электронов в металле и ионов в проводящем электролите, таком как водяная пленка на его поверхности.

Поскольку ток коррозии также должен проходить через электролит за счет ионной проводимости, проводимость электролита влияет на то, как работают коррозионные элементы. Корродирующий кусок стали называют «смешанным электродом», так как на его поверхности одновременно протекают анодная и катодная реакции. Смешанный электрод представляет собой полную электрохимическую ячейку на одной стальной поверхности.

В окружающей среде процесс коррозии обычно происходит в водных растворах и, следовательно, носит электрохимический характер. Четыре требования для образования коррозионной ячейки:(i) анод (корродирует), (ii) катод (защищенный), (iii) электролит (обычно почва или вода) и (iv) металлический обратный путь (стальной продукт)

Коррозия включает ионизацию атомов металла и потерю этих ионов раствором или продуктом коррозии. Поскольку реакция ионизации означает отдачу электронов, должен происходить поток электронов от места этой реакции, чтобы избежать накопления отрицательного заряда. Таким образом, коррозия представляет собой электрохимическую реакцию. Место, где происходит потеря металла, называется анодом или анодной областью, а электроны проходят через металл к месту, называемому катодом, где они расходуются в катодной реакции.

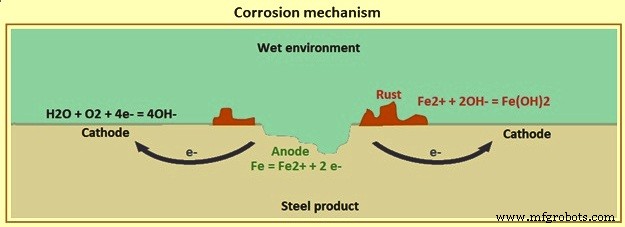

Анодная реакция обычно представляет собой Fe =Fe2+ + 2e-, а катодная реакция в присутствии воды и достаточного количества кислорода обычно представляет собой 2H2O + O2 + 4e- =4OH-. Продукт коррозии, ржавчина, образуется из Fe2+ + 2OH- =Fe(OH)2.

Фактический электрохимический механизм можно оценить, если рассмотреть, как образуется ржавая ямка. Ямка начинается на некоторой неоднородности поверхности, например на примесной частице, и происходят описанные выше реакции. Ямкообразная геометрия образуется из-за того, что анодная реакция продолжает происходить под слоем ржавчины. На рис. 1 показан механизм коррозии.

Рис. 1. Механизм коррозии

Последствия коррозии многочисленны и разнообразны, и их влияние на безопасную, надежную и эффективную работу оборудования или конструкций часто бывает более серьезным, чем простая потеря массы металла. Могут возникнуть различного рода отказы и необходимость дорогостоящей замены, даже если количество разрушенного металла довольно мало.

Типы коррозии

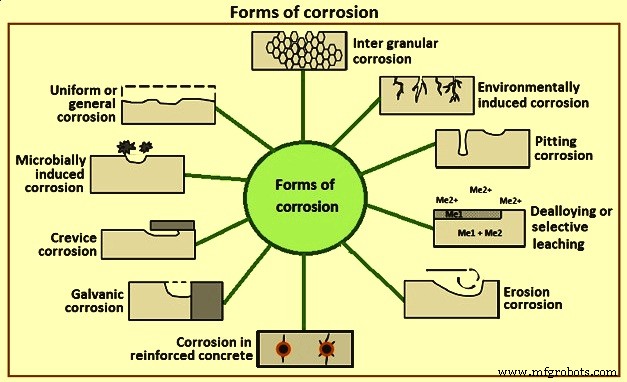

Существует несколько форм коррозии (рис. 2). К ним относятся (i) межкристаллитная коррозия, (ii) коррозия, вызванная окружающей средой, (iii) точечная коррозия, (iv) удаление сплава или селективное выщелачивание, (v) эрозионная коррозия, (vi) коррозия в железобетоне, (vii) гальваническая коррозия, (viii) щелевая коррозия, (ix) микробная коррозия, (x) равномерная или общая коррозия. Эти типы коррозии описаны ниже.

Рис. 2. Формы коррозии

Межкристаллитная коррозия

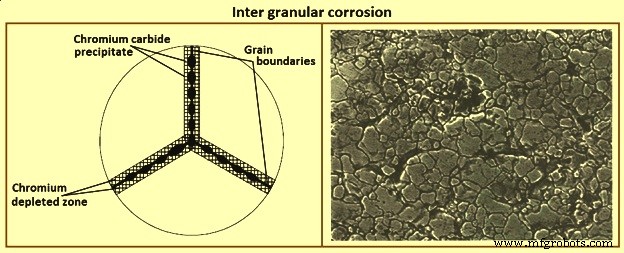

Она также известна как межкристаллитная коррозия. Это особая форма локальной коррозии, при которой коррозионное воздействие происходит по довольно узкому пути преимущественно вдоль границ зерен в структуре металла. Наиболее распространенным последствием этой формы коррозии является быстрое механическое разрушение (потеря пластичности) материала. Обычно этого можно избежать, используя правильный материал и производственный процесс.

На микроскопическом уровне железо и стали имеют небольшие различимые области, называемые зернами. Внутри отдельного зерна ориентация расположения атомов (называемая решеткой) одинакова. Отдельные зерна имеют разную ориентацию, и граница между зернами называется границей зерна. Обычно границы зерен не более реактивны в отношении коррозии, чем само зерно. Однако при определенных условиях границы зерен видоизменяются из самого зерна за счет примесей и/или обогащения (или обеднения) одним из легирующих элементов. Термическая обработка и сварка могут привести к изменению состава, что может вызвать межкристаллитную коррозию. В тяжелых случаях межкристаллитная коррозия может привести к заметному снижению механических свойств, а в крайних случаях превратить сталь в груду отдельных зерен.

Одним из наиболее распространенных примеров межкристаллитной коррозии является ее возникновение в нержавеющих сталях. Во время сварки нержавеющей стали или нагревания в диапазоне температур от 500°C до 800°C нержавеющая сталь становится чувствительной или подверженной межкристаллитной коррозии, как показано на рис. 3. Карбид хрома (Cr23C6) не растворяется в этом диапазоне температур и осаждается из зерна на границу зерна. В результате область зерна, примыкающая к границе зерна, обедняется хромом и становится анодной по отношению к остальной части зерна и к границе зерна. Следовательно, границы зерен обладают более низкой степенью коррозионной стойкости, чем остаточный материал, что приводит к локальному коррозионному воздействию. Самым простым решением проблемы межкристаллитной коррозии нержавеющей стали является использование состава с содержанием углерода менее 0,03 %. Низкое содержание углерода предотвращает образование карбида хрома, и хром остается в растворе. Коррозия области обедненных границ зерен очень сильна и происходит в кислых средах.

Рис. 3. Межкристаллитная коррозия

Коррозия, вызванная воздействием окружающей среды

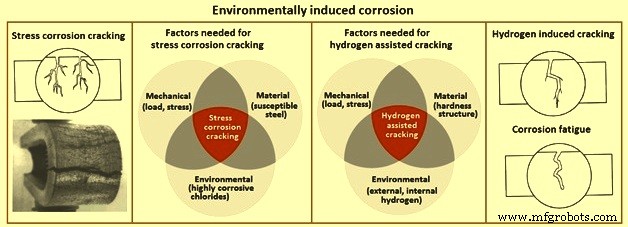

Коррозию, вызванную воздействием окружающей среды, также называют растрескиванием, вызванным воздействием окружающей среды. Существует два типа растрескивания, вызванного воздействием окружающей среды. Это (i) коррозионное растрескивание под напряжением и (ii) водородное растрескивание. Растрескивание, вызванное воздействием окружающей среды, также происходит из-за коррозионной усталости. На рис. 4 показана коррозия, вызванная воздействием окружающей среды.

Рис. 4. Коррозия, вызванная воздействием окружающей среды

Коррозионное растрескивание под напряжением (SCC) происходит в сталях при нескольких пороговых условиях, таких как (i) определенный состав раствора коррозионной среды, (ii) минимальные уровни растягивающего напряжения, (iii) температура, (iv) состав стали и (v) стальная конструкция. Примером являются нержавеющие стали. Нержавеющие стали трескаются в растворах хлора. Взаимодействие условий, ведущих к плоскоклеточному раку, изучено недостаточно. Считается, что коррозия вызывает образование ямок или неровностей поверхности на металле, которые затем функционируют как концентраторы напряжений. Наличие минимального порогового растягивающего напряжения в сочетании с коррозией вызывает распространение трещины. Кроме того, во время начальной коррозии растягивающие напряжения могут привести к разрыву защитной пленки на поверхности, тем самым подвергая металл воздействию агрессивной среды.

Это опасный вид коррозии, который может быть результатом воздействия факторов окружающей среды или циклических нагрузок. Основные типы растрескивания связаны с (i) коррозионной усталостью, которая представляет собой ускоренное разрушение стали, которая подвергается циклической нагрузке из-за ее присутствия в коррозионной среде, и (ii) SCC, которая представляет собой растрескивание, вызванное коррозией, которое происходит в сталей при высоких растягивающих нагрузках. Трещины начинаются на поверхности и уходят внутрь. Следует отметить, что напряжение может быть результатом холодной обработки, формовки или внешней нагрузки.

SCC представляет собой комбинированный процесс механической и электрохимической коррозии, который приводит к растрескиванию некоторых материалов. Это может привести к неожиданному внезапному хрупкому разрушению обычно пластичных металлов, подвергающихся воздействию напряжений, значительно ниже их предела текучести. Внутренних напряжений в материале может быть достаточно, чтобы инициировать приступ коррозионного растрескивания под напряжением.

SCC представляет собой не просто наложение коррозии и механических напряжений, но может пониматься как автокаталитический, самоускоряющийся процесс, приводящий к высоким скоростям растворения металла (анодная реакция). Первоначально образуется небольшая ямка, которая развивается в трещину из-за приложенного или остаточного напряжения в материале. Образование трещин открывает новую активную (непассивную) поверхность металла, которая снова очень легко подвергается коррозии. Это приводит к дальнейшему распространению трещины и вновь к обнажению в трещине новых высокоактивных металлических поверхностей. Растворение металла в трещине происходит быстро, пока не произойдет механическое разрушение.

SCC представляет собой очень специфическую форму коррозии, которая возникает только при одновременном выполнении следующих трех различных требований (рис. 4), а именно (i) механическое (нагрузка, напряжение), (ii) материал (восприимчивый сплав, например, сталь), и (iii) окружающая среда (высокая коррозионная активность, хлориды). Хорошо известно, что некоторые марки стали могут подвергаться SCC в суровых условиях, таких как крытые плавательные бассейны. В большинстве этих случаев коррозия инициируется хлоридами, воздействующими на пассивный слой.

Водородное растрескивание также известно как водородное охрупчивание. Это связано с потерей пластичности стали из-за насыщения атомарным водородом границ зерен. Это происходит на локальных катодных участках и усугубляется стрессом и соединениями, такими как сероводород.

Водородное растрескивание вызвано диффузией атомов водорода в сталь. Наличие водорода в решетке ослабляет механическую целостность металла и приводит к росту трещин и хрупкому разрушению при напряжениях ниже предела текучести. Как и SCC, это может привести к внезапному выходу из строя стальных деталей без каких-либо обнаруживаемых предупредительных признаков. В обычных применениях повреждение водородом обычно характерно только для высокопрочной стали с пределом прочности на растяжение около 1 МПа или выше. Что касается водородного крекинга, то одновременно должны присутствовать три различных условия (рис. 4). Это (i) механические (нагрузка, напряжение), (ii) материал (структура твердости), (iii) окружающая среда (внешний водород, внутренний водород).

Источником водорода может быть производственный процесс, такой как выплавка стали, травление и гальваническое цинкование (первичный водород). Вторичным источником может быть водород, образующийся в процессе коррозии. В процессе коррозии образуется водород, который диффундирует в материал. Это поглощение водорода приводит к снижению ударной вязкости или пластичности стали.

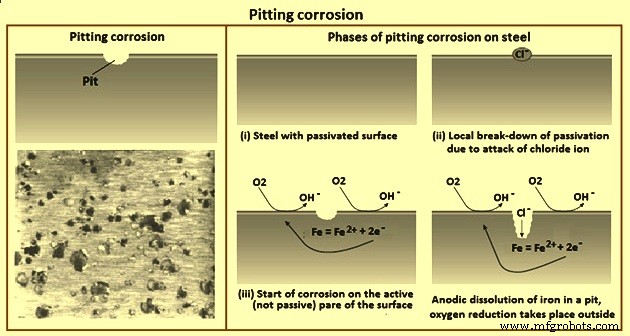

Питтинговая коррозия

Питтинговая коррозия представляет собой чрезвычайно локализованное воздействие, которое в конечном итоге приводит к образованию небольших отверстий или ямок в стали. Эта форма коррозии в основном встречается на пассивных металлах, коррозионная стойкость которых обусловлена наличием на поверхности тонкого оксидного слоя толщиной всего несколько нанометров.

Питтинговая коррозия является одной из самых разрушительных и опасных форм коррозии. В основном, стальные объекты для точечной коррозии - это те, которые полагаются на оксидную пленку для защиты, такие как нержавеющие стали. Возникновение язвы может быть результатом любой из причин, а именно (i) химического воздействия, такого как хлорид железа или газированная морская вода, на нержавеющую сталь, (ii) механического воздействия, такого как удар или царапание, которое удаляет небольшие участки защитная пленка и (iii) щелевая коррозия, возникающая из-за крошечных отложений на поверхности, особенно в стоячей морской воде. Некоторые теории утверждают, что точечная коррозия — это всего лишь частный случай щелевой коррозии.

Процесс инициирования коррозии начинается с локального разрушения пассивного слоя. Локальное коррозионное воздействие на стали может быть инициировано, например, ионами хлора. Питтинговая коррозия может быть весьма проблематичной. В то время как однородная коррозия отчетливо видна на поверхности, точечная коррозия часто проявляется только в виде небольших точечных отверстий на поверхности. Количество материала, удаленного ниже точечных отверстий, обычно неизвестно, поскольку могут образовываться скрытые полости, что затрудняет обнаружение и прогнозирование точечной коррозии. Технически не существует разумного способа контролировать точечную коррозию. Эта форма коррозии должна быть исключена с самого начала за счет конструктивных соображений и использования подходящего материала. На рис. 5 показана точечная коррозия.

Рис. 5. Точечная коррозия

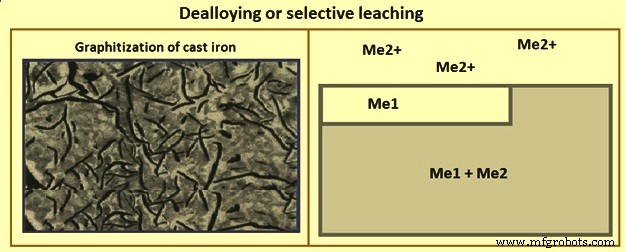

Делегирование или селективное выщелачивание

Делегирующая коррозия или коррозия селективного выщелачивания возникает в результате того, что участки поверхности металла металлургически отличаются от других смежных участков. Этот тип коррозии более распространен в цветных металлах и сплавах. Например, латунь представляет собой сплав цинка и меди в «твердом растворе». Он может подвергаться коррозии, когда цинк выборочно удаляется из сплава, оставляя медь. Это делает сплав пористым и ухудшает его механические свойства. В латуни его можно определить, когда его желтый естественный цвет становится красноватым или медным. Полезно добавить в сплав небольшое количество олова, чтобы предотвратить расслаивание. Такое избирательное выщелачивание известно как «децинкификация».

Чугуны могут подвергаться коррозии таким образом, что железо выборочно подвергается коррозии, оставляя после себя мягкий графитовый слой. Это называется «графитизация». Другие примеры относятся к деалюминированию, деникелированию, декобальтификации и т. д., где термины относятся к металлическому элементу, который избирательно подвергается коррозии. Делегирование или селективное выщелачивание показано на рис. 6.

Рис. 6. Делегирование или выборочное выщелачивание

На примере латунного сплава объяснен механизм селективного выщелачивания. В этом случае сначала корродирует латунь. Затем ионы цинка остаются в растворе, а медные пластины снова образуют твердый слой. Проблема с этой теорией заключается в том, что коррозия возникает даже при высоких скоростях потока электролита, если предположить, что ионы меди вымываются до того, как они смогут образовать металл.

Вторая теория, опять же для латуни, заключается в том, что цинк преимущественно подвергается коррозии, оставляя после себя медь в решетчатой структуре. Это процесс коррозии, при котором менее благородный металл в сплаве подвергается преимущественному воздействию и замещается в матрице катодными продуктами. Наиболее распространенный пример этого происходит с латунью и называется обесцинкованием. При децинкификации латуни цинк в матрице сплава подвергается воздействию, а медь остается.

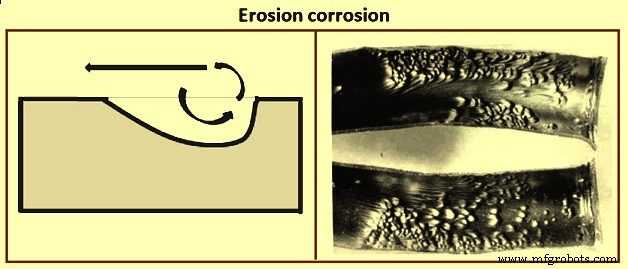

Эрозионная коррозия

Эрозионная коррозия возникает в результате высокоскоростного потока электролита, абразивное действие которого ускоряет коррозию. Эта коррозия особенно серьезна, когда электролит содержит взвешенные твердые частицы. Эффект заключается в удалении защитного оксида с поверхности пленки, что подвергает свежий сплав коррозии. Эрозионную коррозию можно рассматривать как точечную коррозию в гораздо большем масштабе. На самом деле существует предел скорости электролита, допустимой для определенных металлов.

Медно-никелевые сплавы выбирают для работы в морской воде на основании их устойчивости к эрозии-коррозии (среди прочих требований). В дополнение к эрозии, другие формы атаки, связанные с эффектами скорости, следующие.

Кавитация – Это повреждение поверхности, вызванное внезапным образованием и схлопыванием пузырьков и пустот из-за турбулентности жидкости. Обычно на металлической поверхности имеется неровная или шероховатая поверхность.

Атака столкновением – Это локальная коррозия, вызванная турбулентностью или набегающим потоком. Обычно существует критическая скорость, ниже которой столкновение не происходит, а выше которой атака быстро возрастает. Во многих случаях три процесса коррозии могут протекать одновременно. На рис. 7 показана эрозионная коррозия.

Рис. 7. Эрозионная коррозия

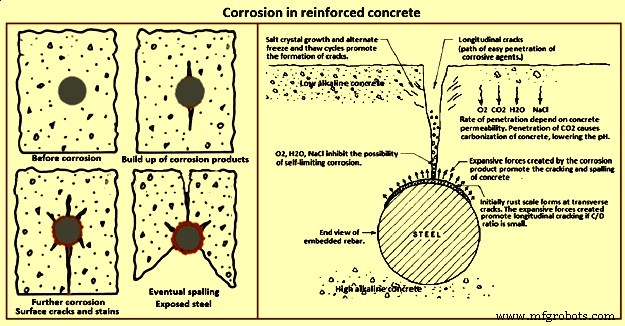

Коррозия железобетона

Железобетон (ЖБ) представляет собой композиционный материал, состоящий из стальных арматурных стержней (арматурных стержней), заделанных в бетонную массу. Арматурные стержни несут основную часть растягивающей нагрузки и придают определенную степень сопротивления растрескиванию бетону, который сам подвергается сжимающей нагрузке. Сталь в бетоне обычно находится в пассивном, не подверженном коррозии состоянии. Однако на практике не всегда достигаются некорродирующие, пассивные условия, из-за которых происходит коррозия арматуры. Коррозия арматуры имеет физические последствия, такие как снижение предела прочности и работоспособности бетонных конструкций. Коррозия стальной арматуры в бетоне является большой универсальной проблемой. Повреждение, вызванное коррозией, может в значительной степени снизить эксплуатационную надежность и структурную целостность ЖБ. Повреждение бетонной конструкции, вызванное коррозией, требует скорейшего ремонта или, в некоторых случаях, полной замены бетонной конструкции.

Всякий раз, когда арматура, встроенная в сталь, подвергается коррозии, продукты коррозии увеличивают ее объем. Все формы оксида и гидрооксида железа имеют удельный объем больше, чем у стали. Силы расширения, создаваемые коррозией стали, приводят к растрескиванию при растяжении и ржавчине бетона. Это, в свою очередь, приводит к снижению эксплуатационных качеств и структурной целостности бетона, помимо ухудшения его эстетики. Как только начнется коррозия, это только вопрос времени, когда бетонной конструкции будет нанесен совокупный ущерб, и она выйдет из строя задолго до расчетного срока службы.

Двумя основными причинами коррозии арматуры в бетоне являются (i) локальное разрушение пассивирующей пленки на стали под действием ионов хлора и (ii) общее нарушение пассивации за счет нейтрализации щелочности бетона из-за реакции с атмосферой. СО2 (углекислый газ). Основными факторами, влияющими на коррозию арматуры в RC, являются (i) потеря щелочности из-за карбонизации, (ii) потеря щелочности из-за хлоридов, (iii) трещины в бетоне из-за механической нагрузки, (iv) блуждающие токи, ( v) атмосферное загрязнение, (vi) пути проникновения влаги, (vii) водоцементное отношение, (viii) низкая прочность бетона на растяжение, (ix) электрический контакт с разнородными металлами и (x) коррозия из-за разницы в окружающей среде.

В идеально однородной среде коррозия маловероятна. Однако железобетон ни в коем случае не является однородным материалом, и ячейки коррозии возникают при определенных условиях. Существует множество причин неоднородности бетона, усиливающей коррозию. Бетон может быть ячеистым, пористым, неравномерно влажным и сухим. Растрескивание вызывает различия в напряжении стали, дифференциальной аэрации и отложениях солей. В самом арматурном стержне всегда присутствуют неоднородности из-за начальных заблокированных остаточных напряжений и производственных процессов. В результате области с более низким потенциалом становятся анодными, а области с более высоким потенциалом — катодными. Влажный бетон действует как электролит, действие которого еще более усиливается при наличии ионов солей. Коррозия в железобетоне обычно подпадает под две основные группы, а именно (i) бетон с трещинами и (ii) бетон без трещин.

В случае свежего бетона без трещин обычно имеется достаточная стойкость к коррозионному воздействию. Бетонное покрытие арматуры очень эффективно предотвращает проникновение коррозионно-активных веществ на уровень стали. Очевидно, что чем толще и плотнее бетонный слой, тем эффективнее он противостоит коррозии. Кроме того, свежий бетон имеет очень высокое значение pH, что обычно препятствует коррозионным реакциям. Число рН является показателем кислотности или щелочности среды. Цифры от 0 до 7 указывают на кислотность раствора (при которой коррозия усиливается), а цифры от 7 до 14 указывают на щелочность раствора (при которой коррозия замедляется). Свежий бетон имеет высокое содержание Ca(OH)2 (гидроксида кальция), что придает ему pH около 13. Последней защитой от коррозии является синяя оксидная пленка (прокатная окалина) вокруг поверхности арматуры. Эта оксидная пленка предотвращает прямой контакт коррозионных агентов с голым металлом. Таким образом, прокатная окалина обеспечивает локальную защиту от коррозии.

Однако с течением времени вышеуказанные условия имеют тенденцию меняться. Вода, соль, кислород, СО2 и промышленные газы (при наличии) начинают медленно проникать в бетон, скорость которого зависит от проницаемости бетонного покрытия. CO2, который проникает в бетон через поры и трещины, вступает в реакцию с Ca(OH)2 с образованием карбоната кальция. Таким образом, снижается как значение рН, так и защитные свойства бетона. Общий механизм возникновения коррозии в железобетоне показан на рис. 8.

Рис. 8. Коррозия железобетона

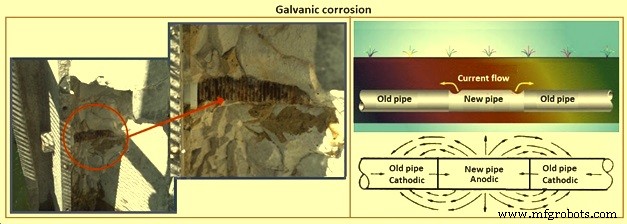

Гальваническая коррозия

Когда два разных металла подвергаются воздействию агрессивной среды, возникает разность электрических потенциалов. Если два металла электрически соединены, более активный металл становится анодом в полученном гальваническом элементе, и его коррозия увеличивается. Примером такой коррозионной ячейки является использование стальных болтов для скрепления медных пластин.

Гальваническая коррозия относится к коррозионному повреждению, когда два разнородных металла имеют электропроводящее соединение и находятся в контакте с общим агрессивным электролитом. В электрохимической модели коррозии одна из двух парциальных реакций (анодное растворение металла и катодное восстановление кислорода) протекает почти исключительно на одном металле. Обычно менее благородный металл растворяется (анодное растворение металла), тогда как более благородная часть не подвергается коррозии (служит только катодом для восстановления кислорода). Там, где имеет место гальваническая коррозия, скорость коррозии менее благородного металла выше, чем в свободной от коррозии среде без контакта с другим металлом.

Используя термодинамические данные и принимая во внимание общий опыт, полученный в типичных приложениях, можно предсказать, какие комбинации материалов подвержены гальванической коррозии. Положительным примером явления гальванической коррозии является защита цинком углеродистых и низколегированных сталей. Цинк — менее благородный металл, активно защищающий сталь от коррозии.

Не всякая гальваническая коррозия вредна. Сталь с цинковым покрытием или оцинковка используется для защиты стали не потому, что сталь устойчива к коррозии, а потому, что цинк, будучи анодным по отношению к стали, предпочтительнее подвергается коррозии. Таким образом, сталь защищается катодно, превращая любые открытые участки стали в катоды.

Обычно хорошей практикой является не использовать разнородные металлы, если в этом нет необходимости, но если это необходимо, то необходимы следующие меры предосторожности:(i) попытаться электрически изолировать металлы, (ii) использовать защитные покрытия на металле. поверхность(и), обычно катод, (iii) для катодной защиты менее благородного металла, (iv) для введения в систему ингибиторов коррозии, (v) для использования конструкции, в которой анодная часть может быть легко заменена, (vi) для не допускать попадания влаги, (vi) использовать металлы, близкие друг к другу в гальваническом ряду, (vii) поддерживать в конструкции высокое соотношение площадей анода и катода и (viii) использовать расчетные допуски для учета коррозия. На рис. 9 показана гальваническая коррозия.

Рис. 9. Гальваническая коррозия

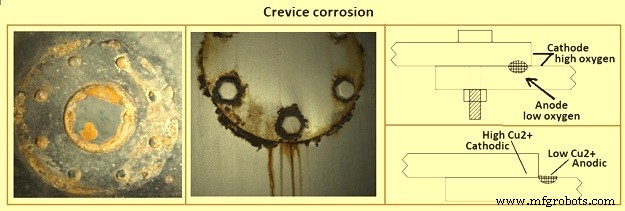

Щелевая коррозия

Щелевая коррозия относится к коррозии, возникающей в трещинах или щелях, образованных между двумя поверхностями (сделанными из одного и того же металла, разных металлов или даже металла и неметалла). Этот тип коррозии инициируется ограниченным поступлением кислорода из воздуха путем диффузии в область щели, что приводит к различным концентрациям растворенного кислорода в общем электролите (так называемая аэрационная ячейка).

Щелевая коррозия представляет собой локальную атаку, которая возникает, когда щели, образованные соединениями внахлестку, или зоны частичного экранирования подвергаются воздействию агрессивных сред. Такие полученные ячейки называются ячейками концентрации. Двумя распространенными случаями являются кислородные элементы и металлоионные элементы. Ячейки концентрации кислорода возникают, когда экранированная область истощается кислородом, и эта область действует как анод по отношению к оксидной области. Как показано на рис. 10, коррозия становится довольно быстрой из-за небольшой экранированной площади по сравнению с неэкранированной. В случае кислородного элемента существует «градиент» кислорода, который вызывает образование анода и катодов в зависимости от уровня кислорода.

Рис. 10. Щелевая коррозия

Щелевая коррозия относится к коррозии, возникающей в трещинах или щелях, образованных между двумя поверхностями (сделанными из одного и того же металла, разных металлов или даже металла и неметалла). Этот тип коррозии инициируется ограниченным поступлением кислорода из воздуха за счет диффузии в зону щели, что приводит к различным концентрациям растворенного кислорода в общем электролите (так называемая аэрационная ячейка). Опять же, две парциальные реакции происходят на разных участках поверхности. Восстановление кислорода происходит во внешних областях с более высокими концентрациями кислорода, легко доступными для окружающего воздуха, тогда как анодное растворение металла происходит в области щели, что приводит к локализованному разрушению (например, точечной коррозии). Это также может произойти под шайбами или прокладками, если не предотвратить попадание воды под них). Существуют нижний и верхний пределы размера щели, в которой возникает коррозия. Если щель слишком плотная, электролит для защиты от коррозии не вводится. Если щель слишком широка, чтобы уменьшить поступление кислорода, аэрационная ячейка и, следовательно, различные концентрации кислорода не могут развиваться. Однако критическая ширина щели зависит от нескольких факторов, таких как тип используемых металлов, коррозионная среда и циклы влажный/сухой.

Исходной движущей силой такой коррозии является кислородный элемент. Продолжающемуся росту способствует накопление (часто вызванное теми же факторами, которые вызывают низкий уровень содержания кислорода в кислых гидролизованных солях внутри щели. Сплавы, такие как нержавеющая сталь 18-8, подвержены щелевой коррозии в кислородных ячейках.

Металло-ионные элементы формируются в основном из медных сплавов. Экранированная область аккумулирует продукты коррозии и становится катодной по отношению к областям за пределами щели, где продукты коррозии задерживаются вымываемыми. На рисунке 10 показан этот тип концентрационной ячейки.

Другой пример коррозии металлических ионных элементов возникает, когда относительная скорость электролита по поверхности металла больше в одной точке, чем в другой, что приводит к щелевой коррозии металл-ионами. Хорошим примером является металлический диск, вращающийся с высокой скоростью в морской воде. Коррозия возникает вблизи края, где линейные скорости самые высокие, а концентрация ионов металлов низкая (поскольку ионы неоднократно смываются). Высокая скорость, более высокая, чем в областях, расположенных ближе к ступице диска, сметает ионы металлов, образуя анодные области. В центре диска, где скорости ниже, металл действует как катод и защищен.

Однако две концентрационные ячейки коррозируют в разных областях щели. Кислородная ячейка подвергается коррозии под экранированной областью, в то время как металлоионная ячейка подвергается коррозии за ее пределами. Первоначальной движущей силой коррозии является либо кислород, либо элемент с ионами металла. Его дальнейший рост определяется накоплением продуктов коррозии, известковых отложений и солей в расщелине.

Опять же, две парциальные реакции происходят на разных участках поверхности. Восстановление кислорода происходит во внешних областях с более высокими концентрациями кислорода, легко доступными для окружающего воздуха, тогда как анодное растворение металла происходит в области щели, что приводит к локализованному разрушению (например, точечной коррозии). Это также может произойти под шайбами или прокладками, если не предотвратить попадание воды под них.

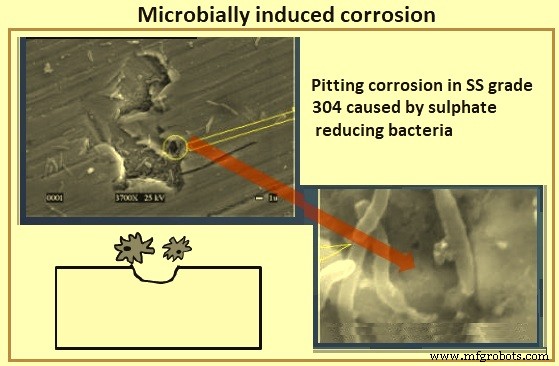

Микробная коррозия

Биологические организмы могут играть важную роль в атаке металлов. Коррозия вызывается или ускоряется микроорганизмами. Это может происходить как в присутствии кислорода, так и без него. Биологическое воздействие может усилить тяжесть коррозии (i) в результате биоотложений на поверхности материала, (ii) образования коррозионно-активных химических соединений (т.е. сероводорода из сульфатредуцирующих бактерий – SRB) и (iii) нарушения нормальные электрохимические реакции и образование пленки.

Микробная (микробиологически) индуцированная коррозия (МИК) — это коррозия, вызванная присутствием и активностью микроорганизмов. Микроорганизмы – это организмы, которые невозможно увидеть по отдельности невооруженным глазом человека, включая микроводоросли, бактерии и грибы. Вызванная микроорганизмами коррозия может вызывать различные формы локальной коррозии, включая точечную коррозию, отслаивание, усиленную эрозионную коррозию, усиленную гальваническую коррозию, коррозионное растрескивание под напряжением и водородное охрупчивание. В результате MIC коррозия может возникать в местах, где она не прогнозируется, и может происходить с очень высокой скоростью. Материалы из железа и стали подвергаются MIC. Кроме того, MIC также может иметь место в морской воде, пресной воде, дистиллированной/деминерализованной воде, углеводородном топливе, технологических химикатах, пищевых продуктах, почве, человеческой плазме, слюне и сточных водах.

Хотя SRB, активные только в анаэробных (бескислородных) средах, являются очень распространенной причиной коррозии, MIC также может быть вызвана другими типами микроорганизмов. Например, «тиобациллы», представляющие собой бактерии, окисляющие серу (SOB), окисляют соединения серы до серной кислоты. Другие кислотообразующие микроорганизмы Включают как бактерии, так и грибы. Микробы могут прилипать к металлическим поверхностям, образуя биопленку, состоящую из сообщества микроорганизмов, что приводит к коррозии. Когда кислые продукты действия бактерий задерживаются на границе раздела биопленка-металл, их воздействие на коррозию усиливается.

Хотя железо не подвергается заметной коррозии в деаэрированной воде, скорость коррозии в некоторых естественных деаэрированных средах оказывается аномально высокой. Эти высокие показатели объясняются наличием SRB (например, desulfovibrio desulfuricans). Их связь с наблюдаемой ускоренной скоростью коррозии в почвах с низким содержанием растворенного кислорода впервые наблюдалась в Голландии. Бактерии изогнуты, размером около 1 × 4 микрометра, и встречаются во многих водах и почвах. Они процветают только в анаэробных условиях в диапазоне рН от 5,5 до 8,5. Некоторые разновидности размножаются в пресных водах и на почвах, содержащих сульфаты, в то время как другие процветают в солоноватой и морской воде, а третьи, как утверждается, существуют в глубоких почвах при температуре от 60°C до 80°C.

SRBs easily reduce inorganic sulphates to sulphides in the presence of hydrogen or organic matter, and they are aided in this process by the presence of an iron surface. The aid which iron provides in this reduction is probably to supply hydrogen, which is normally adsorbed on the metal surface and which the bacteria use in reducing SO4. For each equivalent of hydrogen atoms they consume, one equivalent of Fe 2+ enters solution to form rust and FeS. Hence, the bacteria probably act essentially as depolarizers.

Ferrous hydroxide and ferrous sulphide are formed in the proportion of 3 moles to 1 mole. Analysis of rust in which SRBs were active shows this approximate ratio of oxide to sulphide. Qualitatively, the action of SRB as the cause of corrosion in water initially free of sulphides can be detected by adding a few drops of hydrochloric acid to the rust and noting the smell of hydrogen sulphide.

Severe damage by SRBs has occurred particularly in oil well casing, buried pipelines, water cooled rolling mills, and pipe from deep water wells. Within 2 years, well water can cause failure of a galvanized water pipe 50 mm in diameter by the action of SRB.

A combination of low temperature and low humidity is one approach for controlling the growth of bacteria, but fungi can be capable of growing under such conditions. Regular cleaning is a good practice to prevent bio-film formation and subsequent corrosion. Chlorination is used to eliminate bacteria which cause corrosion, but this treatment can produce by-products which are environmentally unacceptable. Aeration of water reduces activity of anaerobic bacteria since they are unable to thrive in the presence of dissolved oxygen. Addition of certain biocides can be beneficial, but micro-organisms are capable of becoming resistant to specific chemicals after long term use. Eradication of microbial populations can be achieved by combining several chemicals or by increasing the concentration of a biocide. Fig 11 shows example of microbially induced corrosion.

Fig 11 microbially induced corrosion

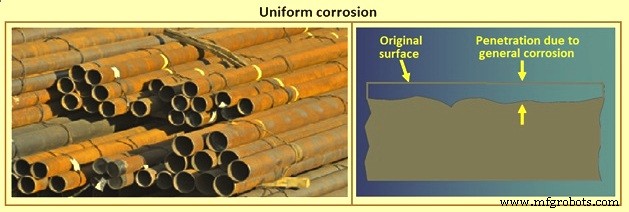

Uniform or general corrosion

Uniform corrosion (Fig 12) is a form of corrosion where the surface is removed almost evenly. The partial reactions (metal dissolution and oxygen reduction) are statistically distributed over the surface, leading to more or less homogenous dissolution of the metal and uniform formation of corrosion products (e.g. red rust on carbon steel). This corrosion results from the continual shifting of anode and cathode regions of the surface of a metal in contact with the electrolyte and leads to a nearly uniform corrosive attack on the entire surface. An example of such corrosion is the rusting of steel plate in seawater. Although it is termed uniform corrosion, it is characterized by the average surface loss.

Fig 12 Uniform corrosion

If the rate of metal loss is known, allowances can be made in design and maintenance to accommodate the corrosion. The extent of this form of corrosion can normally be well estimated on the basis of previous experience. The rate of corrosion is normally given in micrometers per year. Using these average values, it is possible to calculate the life expectancy of a component, and thus to enhance its life expectancy by increasing its thickness.

Uniform corrosion takes place on unprotected carbon steel and on zinc-coated steel under atmospheric conditions. In reality, purely homogenous corrosion attack is unlikely to take place. There are always areas, especially on complex steel parts, which corrode faster than others leading to a more or less rough surface with an irregular covering of corrosion products.

Производственный процесс

- Применение металлического молибдена и его сплавов

- Почему сталь корродирует (и способы ее предотвращения)

- Объяснение основных концепций цвета, смешения цветов и классификации красителей…

- Лазерная резка стали Базовые знания и станок для лазерной резки стали

- 20 основных сварочных инструментов и оборудования для начинающих

- Что такое коррозия? - Определение и предотвращение

- Тенденции рынка черной металлургии, которые необходимо знать

- Защита от коррозии и облегчение транспортных средств

- Сырье, используемое в производстве железа и стали

- Понимание распространенных типов металлов, их свойств и использования