Быстрое прототипирование с использованием уретанового формования

Насыщение отраслей сделало основной целью производителя не только производство продукции, но и использование инновационных методов для производства большего количества продукции за более короткий промежуток времени для увеличения производства. С развитием технологий производителям стали доступны различные методы быстрого прототипирования, которые можно использовать для производства продуктов за меньшее время и с большей эффективностью.

Эти методы не только экономят время, но и являются экономически эффективными. Одним из таких методов быстрого прототипирования, используемых в наши дни, является литье уретана, которое очень похоже на литье под давлением с небольшими отличиями. Этот метод создает лучший функциональный прототип с желаемыми характеристиками.

1. Уретановый молдинг

Формование уретана это метод быстрого прототипирования, используемый для производства изделий с деталями из мягкой резины, которые невозможно обработать на станке с ЧПУ или любом другом подобном станке. При формовании уретана используется напечатанный на 3D-принтере мастер-шаблон и силиконовые формы, которые используются для производства желаемых высококачественных продуктов размером до 30 дюймов.

Этот процесс очень похож на литье под давлением, при котором вместо мягкого силиконового инструмента используется твердый инструмент. Необходимо принять меры предосторожности при разработке мастер-модели для литья уретана, чтобы гарантировать, что она должна обладать желаемыми свойствами. Функциональная пластиковая деталь — это результат литья уретана, который можно представить в виде модели или использовать в полнофункциональном изделии.

Размеры готовых изделий, получаемых методом литья уретана, зависят от точности мастер-модели и отливочного материала. Как правило, для продуктов, произведенных с использованием этой технологии производства, ожидается усадка в размере 0,15%.

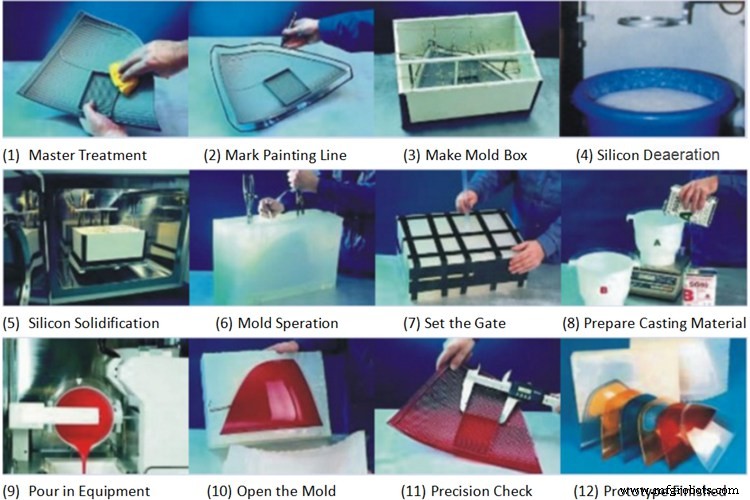

2. Этапы литья уретана

Как правило, при формовании уретана выполняются четыре этапа, как указано ниже

Шаг 1

Сначала разрабатывается мастер-шаблон и печатается методом быстрого прототипирования или 3D-печати. Мастер-шаблон — это, по сути, исходная часть или ее представление. Эта мастер-модель также используется для создания форм, которые можно использовать при литье. Это разработано точно, поскольку размеры продуктов зависят от этого эталонного шаблона. Также есть несколько вариантов обработки, которые можно использовать в этом случае.

Шаг 2

На втором этапе изготовленный эталонный образец покрывается жидким силиконом для получения точной формы.

Шаг 3

После застывания форма разрезается на две половины. Полученная полость используется для отливки конечного продукта.

Шаг 4

На последнем этапе производитель впрыскивает уретан или другую смолу, чтобы заполнить пустоты. После того, как материал затвердеет, он будет удален из инструмента. Этот процесс повторяется до тех пор, пока не будет получен желаемый продукт.

3. Система кастинга

Литейная система — это система элементов, необходимых для правильного выполнения операции литья. При литье уретана система литья состоит из воронки, канала для литья, воздушных каналов, уретанового антиадгезива и приспособлений, удерживающих половинки формы вместе. Все эти элементы расположены особым образом для правильного выполнения процесса литья.

Литейный канал и воронка представляют собой пластиковые трубки, соединенные с отверстием формы. Материал заливается в это отверстие и течет через канал и воронку. Чем больше высота воронки, тем больше будет давление литья, чтобы полимер смог заполнить все элементы узора.

Вентиляционные отверстия присутствуют на противоположной стороне формы, чтобы воздух мог выходить, когда материал заливается в шаблон для изготовления продукта. Уретановая смазка для форм представляет собой воздушную пленку, которая предотвращает прилипание отлитой детали к форме. Разделительный состав используется для удаления выступающего элемента, образовавшегося в результате трения между отлитой деталью и формой. Он также закрывает некоторые микроскопические отверстия, образовавшиеся во время литья, делая отливку более гладкой.

4. Общий допуск в отливке

Обычно для литой детали ожидается допуск ± 0,010 дюйма или ± 0,003 дюйма на дюйм детали. Можно ожидать усадки +0,15% из-за теплового расширения жидкости и реакции гибкой формы. Неправильная или слишком толстая геометрия может привести к отклонениям или отклонению из-за усадки.

Торец поверхности сглажен снаружи до матовой или матовой поверхности. Линии роста могут присутствовать на внутренних или скрытых элементах. Полировка или нестандартная отделка должны быть четко определены. Усадка или отделка поверхности изделия зависят от дизайна эталонного образца. Поэтому при разработке эталонного шаблона необходимо соблюдать меры предосторожности.

5. Используемый материал

Уретановое формование используется для изготовления изделий, обладающих определенными физическими свойствами. Таким образом, материал, используемый в процессе литья, сильно влияет на физические свойства. Поэтому он подходит для многих различных типов полиуретановых пластиков, от жестких до гибких. Некоторые из наиболее распространенных материалов, используемых в процессе, включают:

- Жесткий, ударопрочный уретан.

- Жесткий термостойкий уретан.

- Гибкий, прозрачный уретан

6. Вариант окраски

Существует два варианта окраски уретанового литья, каждый из которых имеет свои плюсы и минусы

1) Цвета заливки

Оттенок цвета придает изделию специфическую текстуру. При этом заливной цвет не отслаивается от поверхности и не возникает сколов. Но количество дополнительных цветов ограничено, поэтому цвет, указанный в спецификации, может быть недоступен.

2) Краска

При покраске объекта после его отливки доступно много цветов, поэтому цвет может соответствовать спецификации. Кроме того, когда краска наносится после отливки, линии, оставшиеся после отделения изделия от формы, могут быть удалены, что придает изделию однородный внешний вид поверхности. Но краска после литья требует труда после механической обработки, что приводит к удорожанию производства. Кроме того, краска может обеспечить отличную защиту от ультрафиолетового излучения, но ее можно легко снять, что является еще одним недостатком покраски поверхности.

7. Сравнение литья под давлением и литья уретана

Литье под давлением и уретан в целом являются схожими процессами. Различия заключаются в деталях, связанных с методами производства.

1) Производство инструментов

Первое различие между литьем под давлением и литьем уретана заключается в производстве их инструментов. При литье под давлением используется твердый инструмент по сравнению с мягким инструментом, используемым при литье уретана. Поэтому отливки из уретана изготавливаются путем формования 3D-печатной модели готовой детали, тогда как инструменты для литья под давлением обрабатываются с помощью шлифовки, фрезерования и других процессов с ЧПУ.

2) Количество и объем производства

Уретановое литье используется для производства только нескольких деталей за раз, поэтому для небольших тиражей предпочтительнее уретановое литье. При крупносерийном производстве качество и срок службы литейной формы из инструментальной стали, как правило, обеспечивают более высокую отдачу. Поэтому более экономично инвестировать в установку для литья под давлением для крупносерийного производства. Если первоначальные затраты остаются низкими, предпочтительным является литье из уретана.

3) Стоимость материала

Высококачественный пластик, используемый при литье под давлением, дороже по сравнению с уретановой или полиуретановой смолой, используемой при литье уретана. Если нужно производить меньше прототипов, лучше использовать уретановые смолы. Для продуктов, которые предполагается использовать в течение длительного времени или в приложениях с определенными жесткими физическими свойствами, необходимо использовать соответствующий пластик и использовать процесс литья под давлением.

4) Время выполнения

Инструмент для литья под давлением требует более сложной и обширной обработки для создания и обычно не готов в течение нескольких недель. Обычно для изготовления инструмента для литья под давлением может потребоваться почти два месяца. В то время как уретановые отливки требуют относительно меньше времени для производства, обычно требуя только 3D-печатной модели и создания вокруг нее мягкой формы.

5) Цена за деталь по сравнению с общей стоимостью

Как правило, стоимость отливки из уретана из расчета на одну деталь. будет выше, чем при литье под давлением, в первую очередь за счет меньшего объема создаваемых деталей. Однако общие затраты на литье уретана обычно ниже из-за более низких затрат на инструменты и материалы.

6) Допуск

Допуски на уретан составляют +/-0,010 дюйма для первого дюйма и +/-0,005 дюйма для каждого последующего дюйма, тогда как допуски для литья под давлением составляют +/-0,005 дюйма для первого дюйма и +/-0,002 дюйма для каждый дюйм после этого.

7) Приложения

Так как прототипы изготавливаются по силиконовым формам в уретановом литье, которое сравнительно менее прочно и не выдерживает более 20-25 деталей. Таким образом, этот процесс подходит для ситуаций, когда объем производства невелик и требуется меньшее количество деталей высокого качества, точности и производительности. Ниже перечислены некоторые области применения формования уретана:

- Перейти к производству

- Детали дисплея в месте покупки

- Детали экспонатов

- Оценка пользователями

- Потребительское тестирование

- Краудфандинговые кампании

- Концептуальные модели

- Образцы продаж

- Инженерные модели

- Маркетинговые тестовые образцы

- Подготовка к производству

- Тестировать прототипы

- Быстрые прототипы

- Центры распространения

- Печать

- Колеса для скейтбордов, роботов и других вращающихся устройств

- Конвейерные системы

8. Преимущества литья уретана

Этот процесс наиболее эффективен для снижения стоимости инструмента и времени производства. Производимые детали в основном состоят из уретана или его смолы, улучшающей их физические свойства. Детали из полиуретанового литья имеют следующие преимущества

Стойкость к истиранию: Изделия, изготовленные методом формования уретана, превосходят резину, пластик или металл в условиях сильного истирания и износа.

Химическая стойкость: Изделия, изготовленные методом литья уретана, обладают отличной стойкостью к большинству растворителей, химикатов, масел на алифатической основе и смазок.

Цвет: В уретановом литье доступны два варианта окраски, каждый из которых имеет свои плюсы и минусы. Как правило, используются литые краски, устойчивые к отслаиванию.

Стабильность размеров :Уретановые смолы обладают превосходной размерной стабильностью в широком диапазоне давлений и температур. Изделия, произведенные этим методом, обладают высокой эластичностью и могут растягиваться до значительных удлинений без деформации.

Стойкость к окружающей среде: Уретан практически инертен в присутствии озона и кислорода. Он более устойчив к солнечному свету и общим погодным условиям, чем натуральный или синтетический каучук.

Твердость :Уретановые полимеры могут иметь широкий диапазон твердости:от 20 единиц по Шору A (твердость резиновой ленты) до 75 единиц по Шору D (твердость кости), поэтому полученный прототип будет обладать этими свойствами.

Ударопрочность: В то время как обычные пластиковые материалы могут стать хрупкими по мере затвердевания, уретан сохраняет эластичность и прочность во всем диапазоне твердости.

Обрабатываемость: Уретановые изделия можно сверлить, нарезать резьбу и обрабатывать так же, как металлические изделия.

Устойчивость: Уретановые полимеры могут быть изготовлены по индивидуальному заказу, чтобы придать твердым полиуретанам такую же упругость, как и гораздо более мягким материалам, что делает уретан отличным материалом для поглощения ударов и вибрации.

9. Ограничения литья уретана

У уретанового формования есть несколько недостатков. При изготовлении любой сложной детали разработанная мастер-модель может не охватывать все элементы. Кроме того, они требуют много тяжелой работы по удалению слепков и лишнего материала, что приводит к ошибкам. В случае попадания пузырьков воздуха в отливку материалы могут сделать отливку хрупкой или препятствуют полному заполнению тонких стенок. Еще одно ограничение литья уретана заключается в том, что форма довольно чувствительна к температуре и не может выдерживать длительные периоды времени выше 270 градусов по Фаренгейту.

Заключительные замечания

Итак, лепка из уретана является одним из ключевых методов быстрого прототипирования, который используется, когда объем производства невелик. Это позволяет изготовить прототип и представить его людям перед его массовым производством, сэкономив средства и много денег на оснастку. Более того, описанные выше физические свойства уретановых продуктов дают им преимущество перед обычными материалами, которые имеют меньшую прочность и твердость. Таким образом, если объем производства невелик, литье уретана является одной из лучших применяемых производственных технологий, которая очень похожа на литье под давлением, которое используется в случае большого объема производства и использует более твердый инструмент вместо мягкого.

Промышленные технологии

- Ускоренный курс по быстрому прототипированию в производстве

- 5 забавных фактов о быстром прототипировании

- Быстрое прототипирование:эволюция 3D-печати

- Руководство по быстрому прототипированию для разработки продукта

- Что такое быстрое прототипирование? Типы и работа

- Быстрое прототипирование печатных плат

- Выбор процесса быстрого прототипирования

- Применение технологии быстрого прототипирования в литье по выплавляемым моделям

- Особенности прототипирования в аэрокосмической отрасли

- Преимущества и области применения быстрого прототипирования