Что-то, чего вы не знали о литье под давлением

Литье под давлением – это процесс литья металла. , особенностью которого является приложение высокого давления к расплавленному металлу с использованием полости литейной формы. А формы обычно вытачивают из более прочных сплавов. Процесс аналогичен литью под давлением. Чтобы дать людям полное представление о литье под давлением, компания JTR организовала и обобщила, что такое литье под давлением? Что представляет собой процесс литья под давлением? Какие материалы используются для литья под давлением? И другие вопросы, я надеюсь, у вас есть полное представление о «литье под давлением». “.

Определение «литья под давлением»

Литье под давлением - это метод точного литья, в котором используется высокое напряжение, требующее расплавленного металла в металлическую форму и плесень с замысловатыми формами. Распорки, изготовленные методом литья под давлением, называются литьем под давлением.

Большинство отливок не содержат железа, например, цинк, медь, алюминий, магний, свинец, олово и свинцово-оловянные сплавы, а также их сплавы. В зависимости от типа литья под давлением требуется устройство для литья под давлением с холодной камерой или устройство для литья под давлением с теплой камерой.

Прочность на растяжение этих материалов почти в два раза выше, чем у обычных литых сплавов, что имеет более положительное значение для автомобильных колес, рам и других деталей из алюминиевых сплавов, которые должны изготавливаться из более прочных и ударопрочных материалов.

Процесс литья под давлением

Типичный процесс литья под давлением в основном состоит из 4 этапов или литья под высоким давлением. Эти четыре шага, в том числе подготовка формы, заполнение материалом, впрыскивание и встряхивание, также являются основой для различных процессов литья под давлением.

Смазка распыляется в полость пресс-формы на протяжении всей процедуры подготовки. Помимо помощи в управлении уровнем температуры формы, смазка также может способствовать отделению отливки. Затем форму можно закрыть, а также расплавленный металл влить в форму под высоким давлением, которое варьируется от 10 до 175 МПа.

После заливки расплавленным металлом давление поддерживается до затвердевания отливки. Столб пресса после этого выталкивает все отливки, а также, поскольку в форме может быть несколько полостей, отливок может быть несколько за одну отливку.

Процесс падающего песка требует отделения остатков, включая отверстия формы, желоба, ворота и заусенцы. Процесс обычно осуществляется путем продавливания отливки через специальную обрезную матрицу. Другие способы падения песка включают распиловку и шлифование. Если ворота хрупкие, вы можете напрямую обыграть литье, что может сэкономить человеческие ресурсы. Лишнюю литейную форму можно использовать повторно после плавления.

Впрыск под высоким давлением приводит к очень быстрому заполнению формы, так что вся форма может быть заполнена расплавленным металлом до того, как какая-либо часть затвердеет. Таким образом, даже тонкостенные детали, которые трудно заполнить, могут быть заполнены в достаточной степени, и можно избежать несплошностей поверхности литой детали.

Однако это дополнительно вызывает захват воздуха, так как при быстром заполнении формы воздуху трудно выйти. Размещение вентиляционных отверстий на линии разъема может уменьшить эту проблему, но действительно точные процессы также могут оставить пористость в центре отливки. После того, как большинство деталей отлиты под давлением, они могут быть обработаны с помощью службы отделки поверхности. для завершения некоторых конструкций, которые нельзя завершить с помощью литья, таких как сверление и полировка.

Дефекты можно проверить после завершения встряхивания. К наиболее частым дефектам можно отнести застой (недостаточное заполнение раствора). Эти дефекты могут быть вызваны неправильным уровнем температуры формы или расплавленного металла, загрязнением металла, а также небольшим количеством вентиляционных отверстий, чрезмерной смазкой и т. д. Другие проблемы включают пористость, усадку, термическое расщепление, а также следы течения. Следы течи — это следы, оставленные на поверхности отливки дефектами литника, острыми углами или избытком смазочного вещества.

Металл для литья под давлением

Металлы, используемые при литье под давлением, в основном включают цинк, медь, алюминий, магний, свинец, олово и свинцово-оловянные сплавы, хотя литье под давлением редко, но жизнеспособно. Гораздо больше уникальных литейных сталей состоит из ZAMAK, алюминиево-цинковых сплавов, а также стандартов Американской алюминиевой ассоциации:AA380, AA384, AA386, AA390, а также магния AZ91D. Характеристики литья под давлением многих металлов соответствуют:

Цинк: Самый простой металл для литья под давлением, экономичный для изготовления небольших компонентов, легко наносимый, с высокой прочностью на сжатие, пластичностью и длительным сроком службы.

Алюминий :Легкий вес, высокая стабильность размеров при изготовлении сложных и тонкостенных отливок, высокая коррозионная стойкость, хорошие механические свойства, высокая тепло- и электропроводность, высокая прочность при высоких температурах

Магний: Простота обработки, высокое отношение прочности к весу, самый легкий среди часто используемых литых под давлением металлов

Медь :высокая твердость, сильная коррозионная стойкость, лучшие механические свойства среди обычно используемых металлов, полученных литьем под давлением, износостойкость и прочность, близкая к стали.

Свинец и олово: Высокая плотность и чрезвычайно высокая точность размеров могут использоваться в качестве специальных компонентов защиты от коррозии. По соображениям общественного здравоохранения этот сплав нельзя использовать в оборудовании для обработки и хранения пищевых продуктов. Сплавы свинца, олова и сурьмы (иногда с небольшим количеством меди) позволяют делать ручные надписи при высокой печати и бронзировании.

| Металл | Минимальная площадь поперечного сечения | Минимальный угол уклона |

| Алюминиевый сплав | 0,89 мм (0,035 дюйма) | 1:100 (0,6°) |

| Латунь и бронза | 1,27 мм (0,050 дюйма) | 1:80 (0,7°) |

| Магниевый сплав | 1,27 мм (0,050 дюйма) | 1:100 (0,6°) |

| Цинковый сплав | 0,63 мм (0,025 дюйма) | 1:200 (0,3°) |

Верхний предел массы для литья под давлением алюминия, меди, магния и цинка составляет 70 фунтов (32 кг), 10 фунтов (4,5 кг), 44 фунта (20 кг) и 75 фунтов (34 кг) соответственно.

Преимущества и недостатки литья под давлением

Преимущества литья под давлением

К преимуществам литья под давлением относится то, что отливки могут иметь превосходную точность размеров.

Обычно это зависит от материала отливки. По сравнению с другими процессами литья при литье под давлением получаются детали с гладкими поверхностями и радиусом галтели примерно 1-2,5 микрона. Литье под давлением может производить детали с толщиной стенок около 0,75 мм по сравнению с литьем в опоку или постоянным литьем. Он может напрямую отливать детали внутренних конструкций, такие как проволочные оболочки, нагревательные элементы, высокопрочные опорные поверхности. Другие преимущества включают сокращение или исключение вторичной механической обработки деталей, скорость производства отливок, прочность отливок на растяжение (прочность до 415 МПа) и возможность литья высокотекучих металлов.

Недостатки литья под давлением

Самым большим недостатком литья под давлением является его высокая стоимость. Стоимость оборудования для литья под давлением (машины для литья под давлением), форм и связанных с ними компонентов относительно высока по сравнению с другими методами литья. Следовательно, производство литья под давлением имеет высокую экономическую ценность только при массовом производстве деталей.

Другие недостатки включают в себя:процесс литья под давлением подходит только для относительно жидких металлов, а масса отливки должна составлять от 30 граммов до 10 килограммов. При обычном литье под давлением в последней партии отливок всегда будут пустоты. Поэтому никакую термическую обработку или сварку производить нельзя, так как газ в зазоре под действием тепла будет расширяться, вызывая внутренние микродефекты и отслоение поверхности.

Литье под давлением с горячей камерой и литье под давлением с холодной камерой

Существует два разных способа изготовления деталей при литье под давлением:литье под давлением с горячей камерой. и литье под давлением в холодной камере . В обоих производственных процессах на формы распыляют разделительное средство перед процессом литья, чтобы гарантировать, что впоследствии отлитые детали можно будет легко извлечь из форм. Однако расплав заливают не непосредственно в полость формы, а сначала заливают в литейную полость машины для литья под давлением. Оттуда сплав выдавливается в форму поршнем (так называемая литейная группа) через один или несколько каналов. Разница между этими двумя процессами заключается в конструкции литейной камеры, как описано ниже.

Литье под давлением с горячей камерой

При литье под давлением с горячей камерой металлическая ванна представляет собой расплавленное состояние жидкого, полужидкого металла, который под давлением заполняет форму. К преимуществам этой системы можно отнести высокую скорость цикла (около 15 циклов в минуту), простоту автоматизации и простоту плавления металла. Недостатки включают невозможность литья под давлением металлов с более высокой температурой плавления и невозможность литья под давлением алюминия, который выносил бы железо из ванны расплава. Таким образом, машины для литья под давлением с горячей камерой обычно используются для сплавов цинка, олова и свинца. Кроме того, литье под давлением с горячей камерой трудно использовать для литья под давлением больших отливок, которые обычно представляют собой литье под давлением небольших отливок.

Литье под давлением в холодной камере

Литье под давлением с холодной камерой может использоваться при литье под давлением металлов, которые нельзя использовать в процессе литья под давлением с горячей камерой, включая сплавы алюминия, магния, меди и цинка с более высоким содержанием алюминия. В этом процессе металл необходимо сначала расплавить в отдельном тигле. Затем некоторое количество расплавленного металла переносится в ненагретую инжекционную камеру или сопло. Эти металлы впрыскиваются в форму с помощью гидравлического или механического давления.

Самым большим недостатком этого процесса является длительное время цикла из-за необходимости переноса расплавленного металла в холодную камеру. Машины для литья под давлением с холодной камерой также делятся на вертикальные и горизонтальные. Вертикальные машины для литья под давлением обычно представляют собой небольшие машины, тогда как горизонтальные машины для литья под давлением имеют различные модели.

Области применения литья под давлением

Литье под давлением в основном применяют для массового производства, т. е. для отливки множества однотипных деталей. Высокое качество литья достигается, несмотря на высокое давление, используемое в процессе производства. Процесс литья под давлением особенно подходит для изготовления очень тонких (до 1 мм) (легких) деталей.

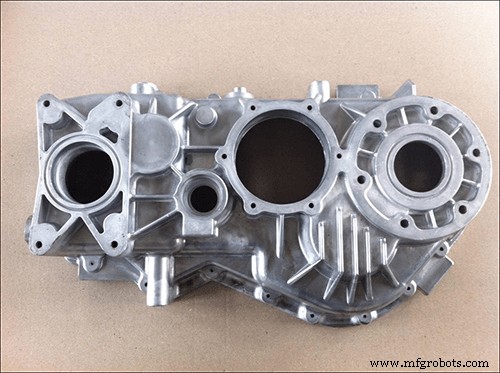

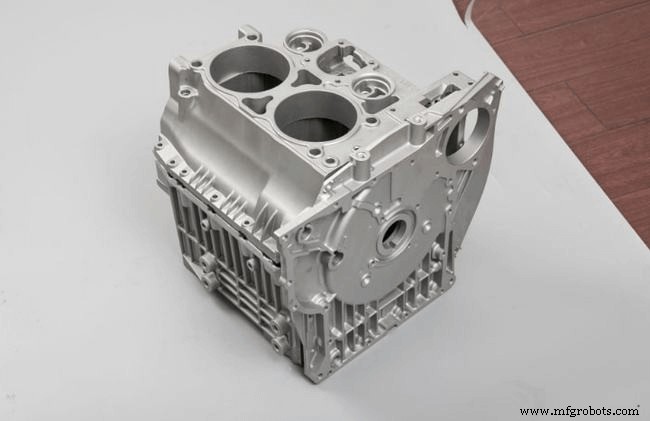

Чаще всего для автомобильной промышленности изготавливаются литые под давлением компоненты, такие как колеса, блоки цилиндров, головки цилиндров, корпуса клапанов и коллекторы. Кроме того, литье под давлением используется и в других отраслях:

- Аэрокосмическая промышленность

- Бытовая техника

- Мебель

- Электроинструменты

- Электронные продукты

- Механический

- Осветительные технологии

В будущем литейные заводы будут заинтересованы в других отраслях, таких как электромобили. Это открывает большие возможности для отливок из легких металлов.

Выберите надежную компанию по литью под давлением

Литье под давлением широко используется в производстве с 19 века. Являясь ведущим поставщиком услуг литья под давлением в Китае, JTR уже много лет предоставляет клиентам комплексные решения для литья под давлением. Качественная услуга литья под давлением – ключ к нашей прибыльности. Так что если вам нужно реализовать свой дизайн, вы можете связаться с нами. Вам просто нужно завершить дизайн или креатив, а мы сделаем все остальное.

Промышленные технологии

- 6 фактов о 3D-печати, которых вы не знали

- 5 забавных фактов о литье под давлением

- Почему вы знаете об Индустрии 4.0 больше, чем думаете

- Что нужно знать о сертификации CMMC

- Все, что вам нужно знать о литье металлов

- Все, что вам нужно знать о конденсаторе MFD

- Что нужно знать о литье металлов

- 5 вещей, которые вы не знали о титане

- Все, что вам нужно знать о металлообработке

- Все, что вам нужно знать о фанере