Что такое быстрое прототипирование — определение, процесс, типы, методы

В этой статье мы собираемся обсудить быстрое прототипирование. , Методы, задействованные технологии, полный процесс и его приложения. Начнем с определения быстрого прототипирования.

Что такое быстрое прототипирование?

Быстрое прототипирование (RP) — это наиболее распространенное название множества связанных технологий, которые используются для изготовления физических объектов непосредственно из источников данных САПР. Эти методы уникальны тем, что они добавляют и связывают материалы слоями для формирования объектов.

Такие системы также известны под названиями аддитивное производство, трехмерная печать, изготовление твердой произвольной формы (SFF) и многослойное производство. Современные аддитивные технологии предлагают преимущества во многих областях применения по сравнению с классическими субтрактивными методами изготовления, такими как фрезерование или токарная обработка.

Возможности методов быстрого прототипирования можно перечислить, как показано ниже:

- Существенно сократить время разработки продукта за счет быстрого создания 3D-моделей.

- Улучшить коммуникацию ( визуализацию ) в междисциплинарных командах дизайнеров.

- Решить проблемы повышенной гибкости и малых размеров партий, сохраняя при этом конкурентоспособность (быстрое производство).

Процесс быстрого прототипирования

Основной процесс

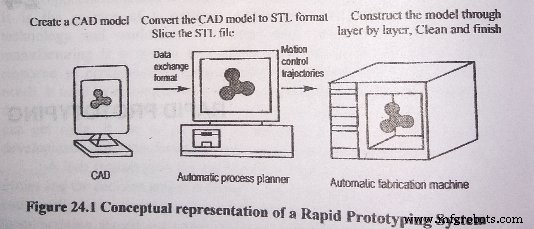

Хотя существует несколько методов быстрого прототипирования, все они используют один и тот же базовый пятиэтапный процесс. На рисунке ниже показано концептуальное представление метода RP. Шаги перечислены здесь в разделе:

- Создайте модель проекта в САПР.

- Преобразование CAD-модели в формат STL

- Разделите файл STL на тонкие слои в поперечном сечении.

- Построение модели слой за слоем

- Очистите и закончите модель

1. Создайте CAD-модель конструкции

Во-первых, строящийся объект моделируется с помощью пакета программ автоматизированного проектирования (САПР). Программы твердотельного моделирования, такие как pro/ENGINEER, как правило, более точно представляют трехмерные объекты, чем программы моделирования каркаса, такие как AutoCAD, и поэтому дают лучшие результаты. Дизайнер может использовать уже существующий файл САПР или создать его специально для целей прототипирования. Этот процесс идентичен для всех методов сборки RP.

2. Преобразование модели САПР в формат STL:

Различные пакеты САПР используют ряд различных алгоритмов для представления твердых объектов. Для обеспечения согласованности формат STL (стереолитография, первая техника рэпа) был принят в качестве стандарта индустрии быстрого прототипирования. Таким образом, вторым шагом является преобразование файла CAD в формат STL. Этот формат представляет собой трехмерную поверхность в виде набора плоских треугольников, «похожих на грани ограненного драгоценного камня».

Файл содержит координаты вершин и направление внешней нормали каждого треугольника. Поскольку в файлах STL используются элементы планировщика, они не могут точно отображать криволинейные поверхности. Увеличение количества треугольников улучшает аппроксимацию, но за счет увеличения размера файла. Большие и сложные файлы требуют больше времени для предварительной обработки и сборки, поэтому разработчик должен сбалансировать точность с управляемостью, чтобы создать полезный файл STL. Поскольку формат файла STL является универсальным, этот процесс идентичен для всех методов сборки RP.

3. Разрежьте файл STL на слои поперечного сечения:

На третьем этапе предварительная обработка программирует создаваемый файл STL. Доступно несколько программ, и большинство из них позволяют пользователю настраивать размер, расположение и ориентацию модели. Ориентация сборки важна по нескольким причинам. Во-первых, свойства быстрых прототипов меняются от одного направления координат к другому.

Например, прототипы обычно слабее и менее точны в направлении z (вертикальном) в плоскости x-y. Кроме того, ориентация детали частично определяет время, необходимое для построения модели. Размещение самого короткого измерения в направлении z уменьшает количество слоев, тем самым сокращая время построения. Программное обеспечение для предварительной обработки нарезает модель STL на несколько слоев толщиной от 0,01 мм до 0,7 мм в зависимости от метода построения.

4. Создайте модель слой за слоем:

Четвертый этап – собственно изготовление детали. Используя один из нескольких методов (описанных в следующем разделе), машины RP создают один слой за раз из полимеров, бумаги или металлического порошка. Большинство машин довольно автономны и требуют небольшого вмешательства человека.

5. Очистите и закончите модель:

Завершающим этапом является постобработка. Это включает в себя снятие прототипа с машины и отсоединение всех опор. Прототипы также могут потребовать незначительной очистки и обработки поверхности. Шлифовка, герметизация и/или покраска модели улучшат ее внешний вид и долговечность.

Методы быстрого прототипирования

Разработаны различные методики РП. Их можно разделить на три основные категории в зависимости от формы исходного материала в процессе RP:

- Жидкие основы

- Твердые и

- Работает на основе

1. Технологии быстрого прототипирования на жидкой основе

В этой категории будут обсуждаться три метода RP:

- Стереолитография

- Отверждение твердого грунта и производство капельного осаждения.

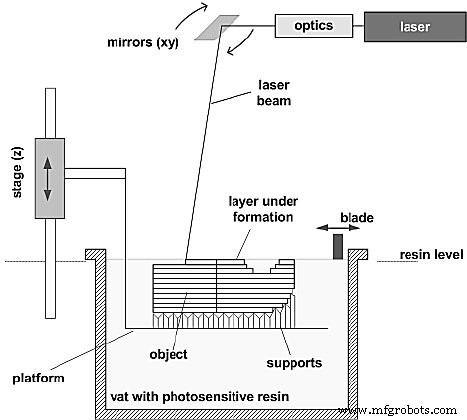

Стереолитография

Стереолитография – это тип технологии 3D-печати, используемый для послойного создания моделей, прототипов, шаблонов и производственных деталей с использованием фотохимических процессов, в которых свет заставляет химические мономеры и олигомеры сшиваться с образованием полимеров.

Стереолитография (SL) была коммерчески представлена компанией 3D system Inc. (Валенсия, Калифорния) в конце 1987 года на основе запатентованного процесса, первоначально разработанного г-ном Чарльзом Халлом. Поскольку это был первый метод RP, в настоящее время различные системы коммерчески доступны для промышленности.

Отверждение твердого грунта

Компания Cubital limited разработала эту систему RP. В этом процессе слой жидкой полимерной смолы отверждается ультрафиолетовым светом. Это достигается экспонированием слоя вспышкой или заливкой. Граница и область экспонирования образованы путем проявления стеклянной пластины-маски путем электростатического осаждения черного тонера путем измельчения, чтобы обеспечить плоскую опору для следующего слоя. Когда все слои завершены, деталь-прототип смывается для удаления водорастворимого воска. Кубитальная фотополимерная смола полностью отверждается при изготовлении каждого слоя.

Производство капельного осаждения

Используя эту технологию, металлические капли можно создавать гибко и точно контролировать. Чистое производство компонентов или слитков на основе точно контролируемых капель металла вызывает промышленный интерес из-за обещания улучшения качества компонентов в результате быстрой обработки затвердевания и экономических преимуществ, связанных со структурным компонентом в одной интегрированной операции.

2. Твердотельные методы быстрого прототипирования

В этой категории будут обсуждаться два метода RP:

- Производство ламинированных объектов и

- Моделирование наплавленных отложений

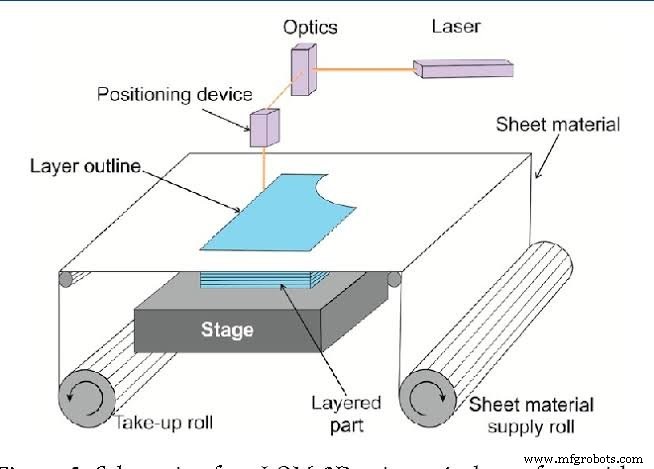

Изготовление ламинированных объектов

Производство ламинированных объектов — это менее известный процесс аддитивного производства, который включает в себя последовательное наслоение листов строительного материала, их склеивание с помощью тепла и давления, а затем резку их в желаемую форму с помощью лезвия или углеродного лазера.

В процессе производства ламинированных объектов (LOM) от Helisys, Inc. (Торранс, Калифорния) используются твердые листовые материалы, чаще всего отбеленная «мясная» бумага, для создания прототипов деталей. В этом процессе машина LOM автоматически помещает тонкий лист материала из рулона на платформу подъемника.

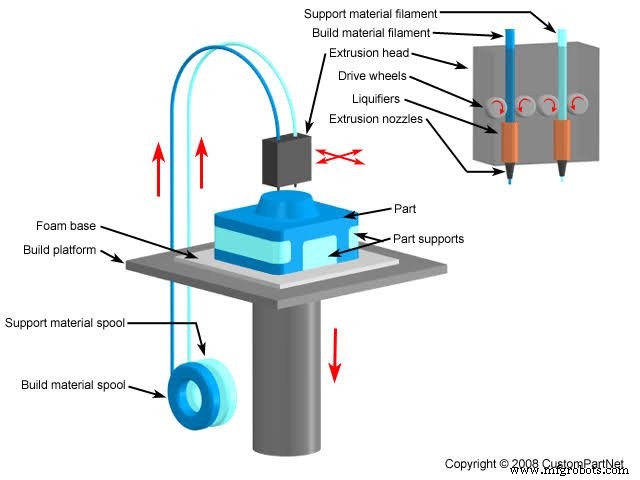

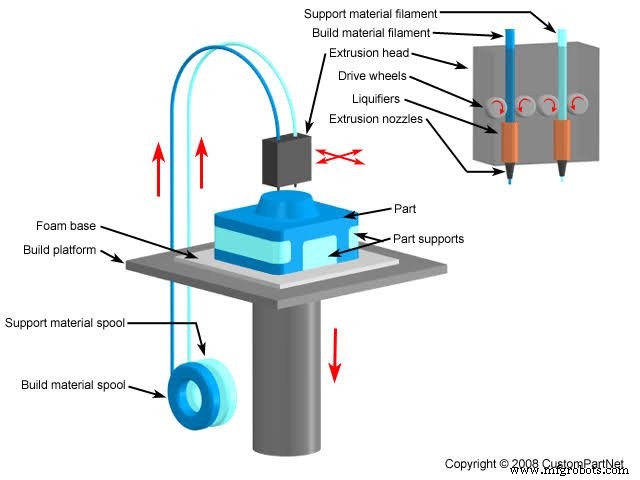

Моделирование методом плавления

Моделирование наплавленных отложений (FDM) — это технология, использующая метод экструзии расплава для осаждения нитей термопластика по определенному образцу. FDM, как и 3DP, имеет печатающую головку, которая может перемещаться по осям X и Y над платформой сборки.

Моделирование методом наплавления (FDM) — это название технологии, используемой системами коммерческого быстрого прототипирования (RP) компании stratasys, Inc. (Миннеаполис, Миннесота). Системы Stratasys в первую очередь ориентированы на условия разработки продукта для использования на этапе концептуального проектирования. Система использует простую операцию. Инертные материалы и отсутствие дыма делают процесс FDM вполне совместимым с офисной средой.

3. Технологии быстрого прототипирования на основе порошков

В этих категориях будут обсуждаться три метода быстрого прототипирования:

- Выборочное лазерное спекание

- Трехмерная печать и

- Формирование сетки с помощью лазера.

Выборочное лазерное спекание

Выборочное лазерное спекание Система (SLS) от корпорации DTM (Остин, Техас) строит деталь слой за слоем, используя лазер для связывания порошкового материала в желаемую форму детали. В этом процессе наносится слой термопластичного порошка. Затем с помощью мощного лазерного луча часть, необходимая для модели, расплавляется и охлаждается. Затем валиком наносится следующий слой, и процесс повторяется.

Нецентрированный порошок служит опорой для нависающих элементов. Недавно этот процесс был расширен для производства керамических и металлических деталей. Процесс требует спекания в печи для полного склеивания. Процесс прост. Ассортимент материала широк. Визуальное ограничение заключается в том, что детали пористые и поэтому пригодны только для определенных приложений.

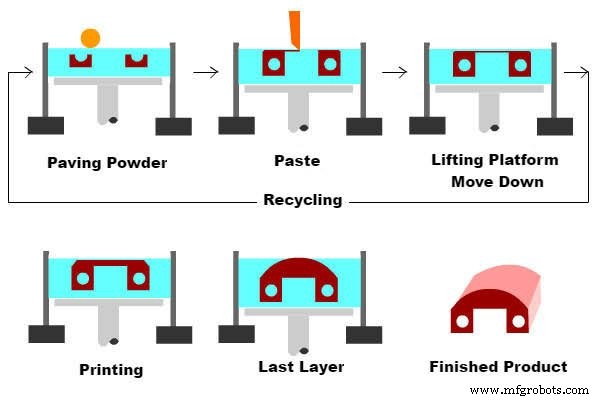

Трехмерная печать

В этом процессе трехмерный объект изготавливается путем выборочного нанесения связующего вещества на тонкие слои порошка, в результате чего частицы порошка слипаются. Каждый слой формируется путем создания тонкого покрытия из порошка и последующего нанесения на него связующего с помощью механизма, подобного струйной печати. Слои формируются последовательно и прилегают друг к другу для создания трехмерного объекта.

Нежелательные капли связующего удаляются до того, как они достигнут порошка, путем их электрического изменения в сопле, а затем отклонения от потока путем приложения потенциала к электродам, расположенным под соплом. После того, как все позже сформировано, несвязанный порошок удаляется, а деталь обжигается в печи для отверждения и укрепления.

Этот процесс можно использовать для изготовления деталей из самых разных материалов, включая керамику, металл, металлокерамический композит и полимеры. Ограничениями являются неадекватная отделка поверхности и пористость.

Формирование сети с помощью лазера

Сила этих технологий заключается в возможности изготовления полностью плотных металлических деталей с хорошими металлургическими свойствами при разумных скоростях. Лазер высокой мощности используется для расплавления металлического порошка, подаваемого коаксиально к фокусу лазерного луча через насадочную головку. Можно использовать различные материалы, такие как нержавеющая сталь, медь, алюминий и т. д. Особый интерес представляют химически активные материалы, такие как титан.

В большинстве систем используется порошковое сырье. Изготовленные объекты имеют форму, близкую к чистой, но, как правило, требуют чистовой обработки. Они полностью плотные, с хорошей зернистой структурой и обладают свойствами, аналогичными или даже лучшими, чем у собственных материалов. Первоначальные приложения сосредоточены на производстве и ремонте инструментов для литья под давлением, а также на изготовлении крупных деталей из титана и других экзотических металлов для аэрокосмических приложений.

Ограничения быстрого прототипирования

Системы быстрого прототипирования еще не могут производить детали для широкого спектра продуктов с высокой скоростью. Тем не менее, все больше приложений используют преимущества аддитивного производства и теперь включают детали, которые производятся непосредственно с помощью процессов RP. Сегодня, как правило, эти требования предъявляются к изделиям малого объема со сложной геометрией, используемым в приложениях с высокой добавленной стоимостью, таких как медицина или аэрокосмическая промышленность.

По мере совершенствования материалов и технологий и более широкого понимания возможностей прямое производство стало быстрорастущей областью быстрого прототипирования.

Чтобы быстрее охватить более широкий спектр приложений, RP также часто используется в качестве отправной точки для ускорения, удешевления и улучшения обычных производственных процессов. Быстрое прототипирование используется двумя способами для достижения этой цели:пресс-формы могут быть изготовлены непосредственно системой RP или детали, созданные RP, могут использоваться в качестве шаблонов для изготовления пресс-формы с помощью так называемых непрямых или вторичных процессов.

Приложения для быстрого прототипирования

Быстрое прототипирование используется для моделирования новых продуктов с очень высокой скоростью. Джейкоб определил следующие области применения быстрого прототипирования:

- Визуализации

- Подтверждение

- Итерация

- Оптимизация

- Изготовление

1. Визуализация

В чертежах и моделях САПР визуализаторы испытывают трудности с правильным определением некоторых характеристик продукта. Это особенно верно, когда продукт содержит глухие отверстия, сложные внутренние проходы и составные криволинейные поверхности и т. д. Быстрое прототипирование может выявить все особенности, поскольку прототип конечного продукта доступен для проверки и принятия соответствующих решений.

2. Проверка

Инженеры-технологи и менеджеры могут проверить такие характеристики, как деформация, усталость от рабочей температуры и т. д., на полностью функциональном прототипе. Таким образом, продукт может быть проверен до того, как он поступит в полный производственный цикл.

3. Итерация

После того, как прототип создан, дизайнер может провести его испытания в пределах физических ограничений прототипа. Например, гидродинамическое испытание потока может быть проведено на прототипе, отвержденном фотополимерном материале. Если во время теста обнаруживается проблема, геометрия модели может быть изменена, может быть построен новый RP и для его использования может быть проведен тот же тест.

4. Оптимизация

Оптимизация дизайна может еще больше улучшить ситуацию. Технология RP позволяет без проблем изменять конструкцию. Достигнув приемлемого дизайна с помощью итерации RP, дизайнер имеет возможность заняться оптимизацией дизайна, изменив различные параметры продукта, и протестировать, какой из них является лучшим.

5. Изготовление

После разработки оптимизированного прототипа с использованием любого из методов RP Technologies важно изготовить функциональную тестовую модель (FTM). Поскольку эта модель еще не изготовлена и не испытана, неизвестно, пройдет ли она требования функциональных испытаний. RP можно использовать для функционального тестирования FTM. Если результат испытаний удовлетворительный, начинается подготовка инструментов к производству.

Надеюсь, вам понравилась эта статья о быстром прототипировании — полный обзор, включая определения, методы, технологии и приложения.

Промышленные технологии

- Что такое фрезерование? - Определение, процесс и операции

- Что такое токарная обработка? - Определение и виды операций

- Что такое сверление? - определение, процесс и советы

- Что такое порошковая металлургия? - Определение и процесс

- Что такое сварка? - Определение | Виды сварки

- Что такое быстрое прототипирование? Типы и работа

- Что такое сверлильный станок? - определение, части и типы

- Что такое ковка? - определение, процесс и типы

- Что такое электронно-лучевая сварка? - Определение и процесс

- Что такое металлизация? - Определение, типы и преимущества