Сжатие процесса проектирования и производства пресс-форм

С помощью новейшего программного обеспечения CAD/CAM и CAE производители пресс-форм могут значительно ускорить проектирование и сократить производственный цикл для высококачественных пресс-форм и штампов

Производители пресс-форм находятся под постоянным давлением, чтобы ускорить процесс изготовления пресс-форм, улучшить свои процессы и качество продукции при одновременном повышении производительности. Для достижения своих целей производители пресс-форм используют новейшее программное обеспечение для изготовления пресс-форм, используя новые методы CAD/CAM и CAE, а также значительно улучшенное моделирование конформного охлаждения и других ключевых функций в производстве пресс-форм и штампов.

Приложения, используемые в процессах формования и штамповки, варьируются от программного обеспечения CAD/CAM от большинства крупных разработчиков программного обеспечения, а также до сложного программного обеспечения CAE, предлагающего подробное моделирование и анализ посадки и отделки продукта, тепловых характеристик и ключевых дифференцирующих факторов. Среди этих пакетов для изготовления пресс-форм есть интегрированные пакеты, которые позволяют работать внутри основного программного обеспечения CAD/CAM дизайнера, обеспечивая легкий переход от проектирования к моделированию и анализу потенциала детали.

Сделайте это быстро и точно

Основные требования производителей пресс-форм к программному обеспечению оставались неизменными в течение последних нескольких лет, и основное внимание уделялось более высокой производительности, отметил Бен Мунд, старший рыночный аналитик CNC Software Inc. (Толланд, Коннектикут), разработчик программного обеспечения Mastercam CAD/CAM. «Эта потребность распространяется на весь процесс, определяя тенденции, которые мы наблюдаем в разработке программного обеспечения CAD/CAM:быстрее на машине, быстрее вне машины и максимально высокого качества.

«Еще одна растущая тенденция — это связанность в производстве — обеспечение того, чтобы программное обеспечение, машины и производственные процессы взаимодействовали друг с другом», — сказал Мунд. «С CAM вы увидите это благодаря подключению к библиотекам инструментов, контролю, мониторингу цеха и другим элементам. Все это необходимо для того, чтобы магазины были готовы к переходу на цифровое производство».

По словам Мунда, ключом к повышению производительности является эффективная система CAD/CAM, которая предлагает пользователям множество инструментов для быстрого и легкого выполнения работы. «Все начинается с САПР; у магазинов растет потребность в специальных инструментах САПР, которые помогают им превратить концепт или модель детали в производственную форму», — заявил Мунд. «Это означает инструменты проектирования для подготовки модели, ремонта твердотельной модели, заполнения зазоров, создания приспособлений и узконаправленных потребностей, таких как электроды, разделение модели сердечника и полости и создание линии разъема — все, что должно произойти еще до того, как инструмент коснется металла».

Он добавил, что после того, как товар поставлен на станок, магазины продолжают активно добиваться сокращения времени цикла. «Одна из самых важных областей, на которую обращают внимание производители форм, — это наиболее эффективный способ удаления сыпучего материала до формы, близкой к чистой. Достижения в «умных» траекториях черновой обработки продолжают значительно сокращать время обработки. Конечно, точность и качество конечной формы важнее всего, и здесь цеха более пристально смотрят не только на новые движения по траектории, но и на новые инструменты, которые должны поддерживаться их программным обеспечением».

По словам Мунда, такие функции, как инструменты подготовки CNC Software «CAD for CAM», по-прежнему находятся в центре внимания, и в предстоящем выпуске Mastercam у компании появятся новые инструменты, которые помогут производителям пресс-форм быстро и аккуратно исправлять модели, заделывать отверстия и исправлять ошибки в моделях CAD. они даны. «Эти проблемы могут привести к длительным задержкам, и их минимизация помогает гарантировать, что плесень попадет на машину как можно быстрее».

По словам Мунда, в дополнение к движку Dynamic Motion от Mastercam, в программном обеспечении также есть новая техника программирования ЧПУ, называемая ускоренной чистовой обработкой. «Это позволяет магазинам использовать инструменты новой формы так, как они предназначены. Мы тесно сотрудничаем с производителями инструментов в разработке стратегий резки, предназначенных для фрез овальной формы, бочкообразных фрез, конических фрез, линзообразных фрез и т. д.», — сказал он. «При правильном программировании эти фрезы могут позволить инструменту малого диаметра иметь большой эффективный радиус резания, что может сократить время цикла, улучшить чистоту поверхности или и то, и другое».

Поиск более простых и разумных решений

Простота использования программного обеспечения занимает первое место среди проектировщиков и производителей пресс-форм, сказал Энтони Янг, президент и соучредитель CoreTech System Co. Ltd. (Фармингтон-Хиллз, Мичиган, и Синьчжу, Тайвань), разработчика пакета Moldex3D CAE для изготовления пресс-форм. приложения для моделирования.

Такие функции, как конформное охлаждение, делают процесс литья пластмасс под давлением проще и эффективнее, но пользователям требуется программное обеспечение, которое намного проще в использовании, отметил Ян. «Сейчас наблюдается тенденция к предварительному моделированию с помощью DFM [Design for Manufacturability], — добавил он, — и еще одна основная тенденция — сделать программное обеспечение более умным».

По его словам, современное программное обеспечение позволяет пользователям легче настраивать граничные условия и создавать сетку. «Вы моделируете, как реагирует плесень, и вы должны указать, откуда исходит тепло. Проектировать не просто». Чем проще в использовании программное обеспечение, тем лучше для изготовителей пресс-форм, которые ищут лучшие пользовательские интерфейсы, позволяющие ускорить и повысить эффективность процессов проектирования пресс-форм.

Программное обеспечение CoreTech Moldex3D в основном используется в инженерных отделах, а также конструкторами деталей. Программное обеспечение Moldex3D интегрировано с таким программным обеспечением, как NX Mold от Siemens PLM, и компания также работает с предложениями крупных разработчиков, таких как Solidworks от Dassault Systèmes и Creo CAD/CAM от PTC.

В Faurecia Interior Systems India Pvt. Ltd. (Пуна, Индия) при проектировании автомобильных сидений и салонов использовалось моделирование Moldex3D, чтобы уменьшить деформацию деталей интерьера, изготовленных методом литья под давлением, и повысить точность размеров. Компания использовала программное обеспечение на одной панели центральной консоли приборной панели, что привело к следующим результатам:отсутствие линий сварки в видимых областях; уменьшение отклонения детали для поддержания зазора и заподлицо в пределах допуска для узла детали; снижение стоимости настройки инструмента на 68%; и снижение традиционно высокого уровня брака до незначительного числа. Частично это стало возможным благодаря моделированию предсказания коробления в Moldex3D.

Сложность движет процессами

По мере увеличения количества инструментов для сложных изделий мастерские по изготовлению пресс-форм и штампов вместе с другими производителями обращаются к передовым производственным процессам. «Автоматизация и интеграция позволяют нашим клиентам улучшать инструменты с помощью инструментов оптимизации рабочего процесса проектирования инструментов и инструментов проверки, чтобы сделать продукты более точными», — отметил Химаншу Айер, менеджер по маркетингу продуктов NX, Siemens PLM Software (Plano, TX). По его словам, первостепенное значение для производителей имеет «убедиться, что ошибки, если таковые имеются, фиксируются как можно раньше в цикле проектирования. Мы все знаем, как дорого обходиться тем, кто находится на более позднем этапе процесса, и мы должны сделать этот процесс более эффективным».

Плохая коммуникация между OEM-производителями и поставщиками часто вызывает проблемы в процессе разработки продукта. «Одна из проблем заключается в привлечении клиентов на ранней стадии проектирования, — отмечает Дакс Ажагаппан, менеджер по продукции NX Mold Wizard. «Вы должны рассмотреть все вопросы технологичности. Это стоит им времени и денег, если они не работают очень тесно. Многие наши клиенты, большинство мастерских по инструментам, с самого начала спрашивают, как мне работать с OEM-производителями?»

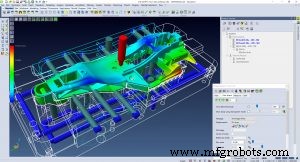

С помощью CAE-инструментов в NX, основанных на движке Moldex3D, пользователи могут улучшать сетки для улучшения общего дизайна. «Одна вещь в прошлом заключалась в том, чтобы пройти пробы, — сказал Ажагаппан. «Проблема, с которой они сталкиваются, — коробление. Одно дело вернуться к дизайну и поменять охлаждение. Затем они могут спросить:«Как я могу компенсировать деформацию?»». Преобразователь сетки, добавленный в NX 10, позволяет пользователям оптимизировать сетки и переносить эту информацию в свою среду САПР.

Он отметил, что новейшие инструменты позволяют пользователям выполнять преобразования сетки в два этапа:на этапе проектирования и в программном обеспечении CAE. Благодаря анализу потока форм Moldex3D «у нас есть много [тех] возможностей, интегрированных в NX», — добавил Ажагаппан.

Более быстрые методы обработки в NX CAM также играют огромную роль в повышении производительности изготовления пресс-форм и сокращении времени обработки с помощью высокоскоростной технологии, отметил Сашко Курциски, менеджер Siemens по маркетингу продуктов, производственных решений и NX CAM. «В некоторых случаях мы сокращаем время обработки на 60%, — сказал он. «Это может [также] увеличить срок службы инструмента в четыре раза».

В последней модели NX 12 CAM компания Siemens дополнила разработанную внутри компании стратегию высокоскоростной черновой обработки, в которой используется компонентная технология. «Для нас это новая технология, похожая на Volumill, но в некоторых случаях лучше», — сказал Курциски. «Это не надстройка».

Аддитивные технологии являются еще одним важным фактором. «На наш взгляд, это окажет несколько воздействий на инструментальную промышленность. Одной из таких областей является конформное охлаждение», — сказал Айер. «Благодаря аддитивным технологиям мы видим, что клиенты уже думают о вещах по-другому».

По словам Курциски, с гибридными субтрактивными/аддитивными машинами на рынке преимущество заключается в возможности автоматизировать процессы на обеих сторонах машины и между этими сторонами. Цех может изготовить пресс-форму с аддитивной стороной с внутренними каналами охлаждения, а затем «вы можете использовать ту же машину для получения высококачественных поверхностей, необходимых для пресс-форм».

Ускорение обработки, добавление AM

Ускорение обработки является ключевым фактором для производителей пресс-форм, и разработчики CAD/CAM предлагают несколько способов добиться этого. «То, что изготовители пресс-форм сегодня находятся под таким давлением, как никогда раньше, не является открытием», — отметил Клинтон Перри, менеджер по маркетингу продуктов PowerMill в Autodesk Inc. (Сан-Рафаэль, Калифорния). «Они сталкиваются с ежедневной задачей удовлетворения ожиданий клиентов:сокращение сроков поставки, поддержание или улучшение качества деталей и минимизация затрат, чтобы предложить [высокий] уровень обслуживания клиентов. В то же время производители пресс-форм должны следить за новыми технологиями, которые могут дать им конкурентное преимущество».

Чтобы удовлетворить эти требования, производителям пресс-форм необходимо программное обеспечение, которое быстро преобразует дизайн заказчика в высококачественную оснастку. «Скорость, несомненно, является проблемой номер один здесь. Программное обеспечение CAD/CAM/CAE должно оптимизировать весь рабочий процесс проектирования, моделирования и производства, чтобы сократить общее время выхода на рынок», — сказал Перри. «Улучшения в аппаратных возможностях, такие как 64-разрядные процессоры, многоядерные процессоры и облачные вычисления, безусловно, помогли, но есть кое-что более фундаментальное. Autodesk и другие компании-разработчики программного обеспечения продолжают разрабатывать инструменты моделирования, которые помогают импортировать модели клиентов и быстро преобразовывать их в полезные инструменты. Этот процесс часто требует определенной работы по исправлению модели для устранения ошибок в импортированных данных».

Он добавил, что продукты САПР для моделирования, такие как Autodesk PowerShape, предлагают инструменты для предотвращения задержек при ремонте. По словам Перри, самое мощное программное обеспечение для моделирования может анализировать импортированные файлы САПР, чтобы выявлять и (автоматически) устранять проблемы, которые могут усложнить последующее производство, а инструменты поверхностного, твердотельного и прямого моделирования позволяют производителям пресс-форм быстро преобразовывать конструкции клиентов в инструменты.

Еще одной важной тенденцией является моделирование на основе физики, сказал Марк Хеннебик, руководитель подразделения Autodesk по моделированию. Моделирование позволяет «одобрить» проекты до того, как стальной блок будет обработан.

Программное обеспечение для моделирования, такое как аналитические инструменты Autodesk Moldflow, можно использовать в процессе разработки, чтобы помочь оптимизировать технологичность конструкции детали и производительность пресс-формы на ранней стадии проектирования, сказал Хеннебик. «Моделирование позволяет опробовать и протестировать несколько конструкций с быстрой обратной связью, чтобы подтвердить влияние на цикл формования и качество деталей. Такие переменные, как положение литника, толщина стенки, процесс формования, конструкция контура охлаждения и свойства материала, могут быть изменены с быстрой обратной связью, чтобы обеспечить уверенность в том, что пресс-форма даст ожидаемые результаты в первом цикле формования».

По его словам, в последней версии Moldflow пользователи теперь имеют доступ к более чем 10 000 материалов в общедоступной базе данных материалов. «Благодаря доступу к большему количеству материалов пользователи смогут увидеть влияние производственного процесса на конечную форму детали и технологичность, что даст им возможность выбрать правильную комбинацию процесса/материала для удовлетворения потребностей проекта. Пользователи также увидят другие улучшения производительности, начиная от скорости решателя и заканчивая скоростью работы, что еще больше упростит переход к решению». Кроме того, Moldflow будет поставляться с Autodesk Fusion 360, предоставляя пользователям доступ к улучшенной совместимости и возможностям CAD/CAE для итерации проектов и обмена данными, среди прочих преимуществ.

Появление 3D-печати в качестве производственного инструмента дает производителям пресс-форм возможность изменить способ проектирования и изготовления пресс-форм, добавил Перри. «Одним из замечательных примеров является использование 3D-печати для проектирования пресс-форм, включающих в себя контуры охлаждения, которые более точно повторяют отливаемые формы. Эти контуры конформного охлаждения позволяют сократить время цикла формования». По словам Перри, производители пресс-форм, такие как Фадо, теперь используют программное обеспечение Autodesk для проектирования и производства, чтобы добавлять конформное охлаждение во все большее число своих пресс-форм.

Новый модуль формы

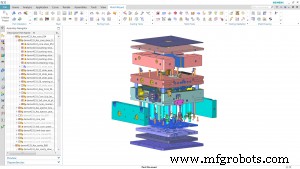

Еще одним новым обновлением от Vero Software является VISI 2018 R1, в котором представлен новый модуль Mold Tool, основанный на технологии сборки VISI Assembly-Ng. Этот переработанный модуль обеспечивает большую гибкость при построении поставщиков и нестандартных конфигураций инструментов. Настраиваемые шаблоны, в том числе управление заготовками и пластинами с предварительно просверленными отверстиями, позволяют легко создавать макеты инструментов и улучшать редактирование на любом этапе проектирования.

«Новый инструмент Mold Tool обеспечивает более высокий уровень гибкости как для создания инструмента, так и для расширенного редактирования. Это позволяет вносить коррективы на любом этапе проектирования инструмента. Все компоненты сборки автоматически обновляются при регулировке плиты, включая данные о производстве полостей компонентов», — сказал Марко Кафассо, менеджер по продуктам Vero VISI.

В модуль прогнозирования коробления пластического течения были внесены улучшения для повышения точности результатов для сложных технических полимеров. По словам компании, эти улучшения были достигнуты за счет полного пересмотра алгоритмов фазы удержания. Корректировки расчета давления и расхода в сочетании с новым решателем формы могут сократить время расчета процесса до 40%.

Проверка моделирования

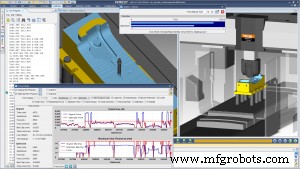

Конструкторы пресс-форм имеют жесткие допуски, поэтому важно предотвращать небольшие ошибки и выемки, отмечает Джин Граната, менеджер по продукции Vericut для CGTech (Ирвин, Калифорния). «Программ форм обычно много и они большие, поэтому автономная проверка является ключом к поддержанию работы машин. Пользователи могут запускать моделирование в пакетном режиме, чтобы гарантировать, что [все] программы ЧПУ создадут окончательную форму, которую вы от них ожидаете. Кроме того, благодаря большему количеству производственных методов для создания пресс-форм (механическая обработка, аддитивная автоматическая обработка, электроэрозионная обработка и т. д.) программное обеспечение для моделирования может предоставить ценную информацию, которая поможет цехам прогнозировать сроки изготовления и поддерживать оптимальные темпы производства».

Он добавил, что сжатые графики означают, что производители пресс-форм ищут способы работать эффективнее и быстрее. «Vericut Force — это основанный на физике программный модуль ЧПУ, который микроанализирует условия резания и оптимизирует программные скорости подачи для достижения идеальной толщины стружки, но без превышения пределов силы инструмента или мощности шпинделя станка. Оптимизация усилия создает наиболее эффективную программу ЧПУ для данного режущего инструмента, материала заготовки и условий обработки. Результатом является значительная экономия времени, детали более высокого качества с улучшенной обработкой поверхности, а также увеличенный срок службы режущего инструмента и станка», — сказал он.

Граната отметил, что среди производителей пресс-форм большой интерес к аддитивному модулю, и новый модуль Vericut Additive Module имитирует как нанесение аддитивного материала, так и возможности традиционной обработки на новых гибридных станках с ЧПУ. «AM на гибридных машинах может упростить и ускорить изготовление определенных прецизионных пресс-форм и ремонт пресс-форм. А поскольку программное обеспечение для аддитивного программирования становится все более функциональным, мы наблюдаем новую тенденцию:желание моделировать любой производственный процесс в любом порядке, чтобы получить уверенность, что [они] сделают конечную деталь, которая была задумана», — сказал Граната. «Пользователи полагаются на наше программное обеспечение, чтобы гарантировать правильную и оптимальную работу всех программ ЧПУ на своих станках с ЧПУ. Чтобы выполнить работу наилучшим образом, пользователи [должны] выбирать программное обеспечение для моделирования, которое управляется тем же кодом ЧПУ, который будет управлять станком, тем самым обеспечивая максимально возможный уровень проверки».

Система управления автоматикой

- Роль компьютерного дизайна (САПР) в 3D-печати

- Как выбрать лучшее САПР для дизайна ювелирных изделий

- Производство гендерно-чувствительных и индивидуализированных товаров с помощью предохранителя 1

- Проектирование в 3D:ПО для гибки и проектирования труб

- Мощь 3D-моделирования и симуляции стимулирует инновации в производственных процессах

- Изменят ли мир автоматизация и роботы?

- Как в полной мере использовать САПР в процессе аддитивного производства

- Программное обеспечение автоматизированного производства (CAM):основной процесс и приложения

- Как обрабатывающая промышленность получает выгоду от CAD и CAM?

- Процесс проектирования и внедрения автоматизации производства