Термическая обработка в литейном производстве черных металлов

Закалка, отпуск, нормализация и отжиг стали

Термическая обработка является важным шагом к обеспечению механических свойств стальных отливок. В процессе формовки, заливки, вытряхивания и очистки отливки принимают свою окончательную форму, но могут быть недостаточно прочными или эластичными для их окончательного использования. Нагревая и охлаждая металл с разной скоростью, литейный цех может изменять его механические свойства.

Но как применение тепла меняет прочность или гибкость металла?

Кристаллизация и свойства металлов

Когда расплавленный металл охлаждается, он застывает в кристаллических структурах. Под микроскопом эти структуры выглядят как кристаллы инея, образующиеся на стекле зимой. Каждая структура растет из центральной точки, пока не встретится с другой кристаллической структурой. Эти структуры составляют «зерна» металла.

Точно так же, как меняющиеся зимние условия создают множество типов морозных узоров, переменные температуры изменяют кристаллы, из которых состоит металл. Зернистость, которую они создают, обычно невидима, но проявляется при травлении металла кислотой.

Форма и соотношение зерен в сплаве определяют его механические свойства. Круглые зерна могут скользить друг относительно друга при ударе по металлу, оставляя вмятины, а не оставаясь прочными или ломаясь. Плоские зерна могут складываться вместе и поддерживать друг друга, как кирпичи в стене; прочнее, чем круглые зерна, но все же несколько подвижны. Зубчатые, сцепленные зерна могут вообще не иметь никакой усадки. Термическая обработка металла может изменить его кристаллизацию, что изменит его зернистость и, следовательно, свойства металла.

Упрочняемый металл

Образ кузнеца в кузнице, отбивающего светящийся кусок металла, сразу узнаваем, хотя это уже не обычное зрелище. Однако на протяжении большей части истории человечества кузнецы механически обрабатывали металл, чтобы сделать его прочнее. Сегодня сталь не обрабатывается кузнецом вручную, а прокатывается для ее механической закалки.

Изображение зернистой структуры объясняет, как работает деформационное упрочнение. Круглые зерна в металле деформируются, и их новая форма придает металлу прочность. Например, при холодной прокатке круглые зерна сжимаются и растягиваются, чтобы стать более похожими на стержни. Эти стержни поддерживают друг друга, как палочки в связке. Кузнец или слесарь может молотить, скручивать, нагревать, охлаждать и растягивать объект, чтобы изменить форму зерна. Если зернам некуда деваться при ударе, они образуют неподвижную неэластичную матрицу, повышающую твердость металла.

Однако за эту твердость приходится платить:прочность может сделать материал хрупким. Зерна неправильной формы не могут легко скользить друг мимо друга:они слипаются. Любое достаточно сильное воздействие — нечто большее, чем прочность связей между зернами — разорвет их на части.

Термообработка металла

Литейный завод начинает создавать желаемые механические свойства стали, выбирая сплав, который, как известно, обеспечивает эти характеристики. Тем не менее, очень мало контроля над кристаллизацией этого металла по мере охлаждения отливки. Поскольку кристаллизация создает механические свойства металла, сплав может вести себя неоптимально, если его не обработать дополнительно. В литейном цеху это можно сделать, регулярно нагревая и охлаждая металл.

Термическая обработка – это неразрушающий способ изменения свойств материала. Иногда это вторичный процесс с нагартованным металлом, но это первый выбор литейного производства, поскольку отливка уже имеет правильную форму и не может быть обработана.

Кристаллизация почти всегда начинается с наружных поверхностей и движется внутрь, и, особенно в больших отливках, существует большая разница температур между оболочкой отливки и центром. Кристаллы растут неравномерно, обычно более острые и менее податливые у поверхности. Они часто становятся более круглыми и, следовательно, более мягкими по мере увеличения глубины. Форма отливки и дефекты или включения в металле влияют на скорость охлаждения, что приводит к образованию зон в металле с различными механическими свойствами. Эти различия могут вызвать внутреннюю деформацию металла, что может привести к его усталости или выходу из строя. Термическая обработка позволяет литейному цеху вернуться внутрь металла и перестроить кристаллы, из которых он состоит.

Замачивание

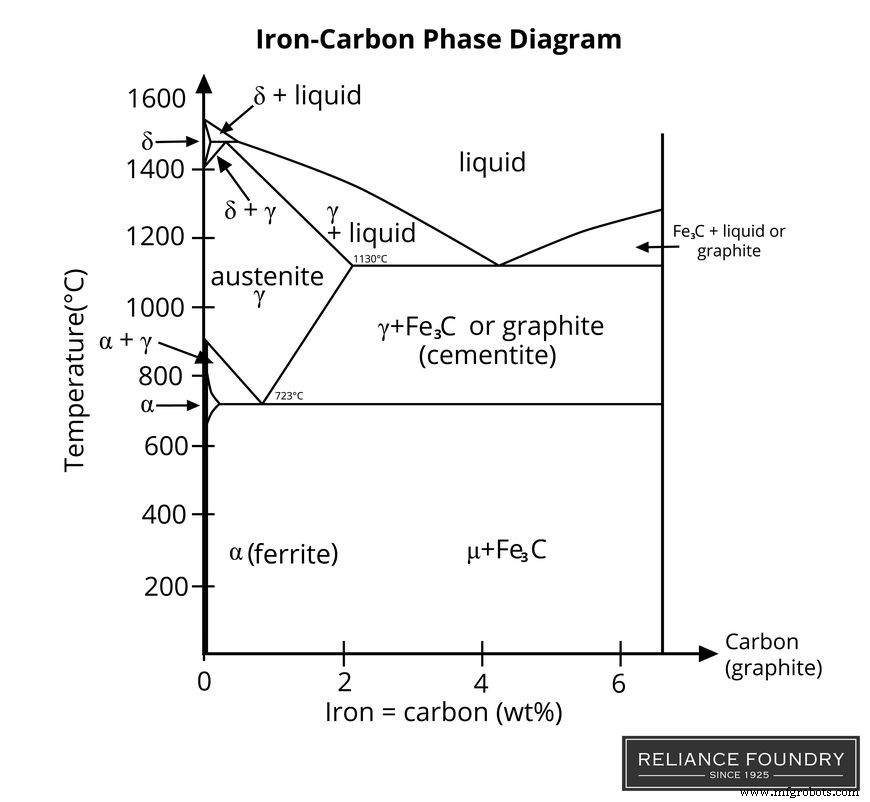

Замачивание – это процесс, лежащий в основе всех методов термической обработки. Термическая обработка зависит от температуры «рекристаллизации» металла, которая находится ниже его точки плавления. Во время рекристаллизации углерод разблокируется и диффундирует через металл, переходя из одной молекулярной формы в другую в зависимости от тепла, процентного содержания углерода и времени. Это движение углерода изменяет характер кристаллизации металла и, следовательно, несет в себе различные свойства материала. Фазовая диаграмма железо-углерод показывает образование зерен аустенита, феррита, перлита и цементита в разное время и при разных температурах нагрева. Мартенсит, еще одна зернистая структура, встречающаяся в закаленных сталях, образуется в результате холодного удара аустенита.

Таким образом, замачивание — это процесс доведения отливки до точки рекристаллизации. «Время выдержки при температуре», указанное для термической обработки, позволяет кристаллам металла расплавиться и преобразоваться. Рассмотрение фазового цикла железо-углерод может помочь литейному цеху узнать, как долго выдерживать отливку при температуре, обеспечивающей специфическую диффузию углерода.

В большинстве (но не во всех) частях фазового цикла железо-углерод замачивание литого или обработанного металла сделает его менее твердым и хрупким. Поскольку зерна в металле растут более равномерно, они становятся более круглыми и могут перестраиваться при ударе, скользя друг относительно друга. Кроме того, поскольку изделие имеет одинаковую температуру, кристаллы обычно более однородны, чем в свежезалитом литье.

Отжиг

Отжиг начинается с выдержки, а затем продолжается очень медленным охлаждением стали в печи. Литейщик выключает печь и обеспечивает мягкое контролируемое снижение температуры. По всему объекту наблюдается термическая согласованность как при нагреве, так и при охлаждении, а значит, внутренних напряжений мало:не возникают «зоны» металла с разными свойствами кристаллизации. Отожженный металл обычно очень ковкий, с повышенной пластичностью, прочностью на разрыв и удлинением. Размеры зерен отожженных металлов часто очень велики из-за очень медленной кривой охлаждения.

Нормализация

Нормализация металла означает доведение его до температуры рекристаллизации путем вымачивания, а затем вытягивание из печи и охлаждение на воздухе. Многие свойства отожженных металлов проявляются в нормализованных металлах, но из-за не совсем такой же равномерности охлаждения зерна имеют тенденцию быть немного менее правильными. Тем не менее, гораздо меньший перепад температур, чем у замерзающего металла, означает, что нормализованный продукт менее хрупок.

Скорость охлаждения, обнаруженная при нормализации, создает в металле более мелкие зерна, чем при отжиге, а это означает, что в целом он будет прочнее или тверже, чем отожженный металл.

Закалка

Что делать, если требуется очень высокая степень твердости? При изготовлении инструментов и деталей машин размягчение металла может не принести пользы.

Термическая обработка может позволить определить твердость и обеспечить ее постоянство. Чтобы придать стали твердость, литейный цех вымачивает сталь до тех пор, пока аустенит не станет основной молекулой, а затем закаляет ее в более холодном масле или нагнетаемом воздухе. Когда аустенит подвергается холодному удару, он создает слегка неправильную кристаллическую структуру, называемую мартенситом. Этот материал тверже из-за деформации углерода в каждой молекуле мартенсита.

Поскольку закалка происходит снаружи внутрь, большие объекты могут испытывать давление быстрой кристаллизации, приводящее к внутреннему давлению в металле. Эти силы могут иногда вызывать растрескивание, если закалка слишком экстремальная. По этой причине закалка в воде не очень распространена для больших стальных объектов, поскольку она вызывает очень быстрое падение температуры, что может привести к образованию трещин. Масло и воздух охлаждаются чуть менее энергично.

Однако не только стали подвергают закалке для закалки. Закалка водой применяется в литейном производстве. Нестальные металлы могут не подвергаться такому же внутреннему давлению, потому что их фазы и молекулярные структуры будут другими. Марганец закаливается в воде при гораздо более высоких температурах, чем сталь, без образования трещин. Однако разница в температуре настолько велика, что любая закалка связана с большими энергозатратами, которые могут пойти наперекосяк! Ниже показан взрыв, вызванный оставшимся песчаным керном во время закалки отливки из марганцовистой стали. Лен Крэнмор из Reliance Foundry, ныне наш менеджер по продажам, не пострадал в результате этого взрыва, но ему пришлось тушить небольшой пожар, возникший из-за осколков перегретого песка.

Закалка

Найти правильное сочетание твердости и пластичности также можно с помощью процесса, называемого отпуском. Закалку часто проводят с закаленной сталью, чтобы сделать ее менее хрупкой при сохранении некоторой твердости. При отпуске металл снова нагревается, но уже до более низкой температуры, чем при отжиге, нормализации или закалке.

Мартенсит не является устойчивой молекулой при нагревании — это достигается при ударе, поэтому отпуск стали означает дестабилизацию мартенсита, чтобы он начал превращаться в цементит и феррит. Диапазон температур и продолжительность пребывания в печи для отпуска будут влиять на то, сколько мартенсита преобразуется и, следовательно, на то, насколько мягким становится металл. Например, металлические пружины можно закалять при более высоких температурах для повышения эластичности по сравнению с инструментами, закаленными при более низких температурах для сохранения твердости.

Отпуск часто используется для снятия внутренних напряжений в закаленном материале. Металл, подвергшийся другим тепловым нагрузкам, таким как сварка или кузнечное дело, можно закалить, чтобы молекулы внутри немного расслабились друг в друге.

Варианты термообработки

В литейном производстве отливки обычно равномерно термообрабатываются. Однако иногда изделие может подвергаться нерегулярной термообработке. Мечи из закаленной стали обычно подвергались различной закалке, так что лезвия имели твердые края, а сердцевина оставалась упругой. Пружины иногда проходят дифференциальную термообработку, чтобы соответствовать их функции.

Как и в большинстве литейных производств, понимание химии сплава означает, что время, температура и допуски могут быть определены с научной точки зрения. Однако со временем литейщик узнает металл, с которым он работает. Как опытный шеф-повар знает ингредиенты достаточно хорошо, чтобы не нуждаться в рецепте, так и опытный литейщик поймет, когда что-то пойдет не так. Металл, которому требуется слишком много времени, чтобы загореться, или слишком быстро остывает, представляет собой молекулярную историю для опытного глаза — без помощи лабораторного оборудования.

Металл

- Лучшие металлы для отвода тепла

- 20 различных типов металлов и их свойства

- Что такое черный металл? - Полное руководство

- Что такое термическая обработка? - Процесс и методы

- Что такое номер плавки?

- Термообработка прецизионных деталей

- Термообработка алюминиевых отливок

- Процесс термообработки металлических деталей с ЧПУ

- Процесс термической обработки стали

- 3 стадии процесса термообработки