Питатели для сыпучих материалов

В основном существует два типа питателей:те, которые предназначены для подачи контролируемого количества материала в процесс или производственную линию, и те, которые предназначены для управления выгрузкой сыпучих материалов из хранилища. Хотя они обычно сильно различаются по масштабу, их главное отличие - функция.

Основная задача дозирующего питателя заключается в том, чтобы постоянно и надежно обеспечивать точную скорость подачи материала в подходящем для использования насыпном состоянии. Устройство подачи из бестарного хранилища может быть менее чувствительным к точности, но больше заботится о порядке зон разгрузки из контейнера для хранения. Таким образом, схема извлечения разгрузочного питателя является критическим фактором конструкции.

Шнековые питатели обычно используются для выгрузки материала из бункера и силосов, так как они обладают многими полезными функциями, такими как полное удержание и возможность постепенного извлечения из расширенных выходных щелей.

Щелевые выпускные отверстия, в свою очередь, увеличивают емкость хранилища и позволяют использовать секции бункера с плоским потоком, которые допускают меньший наклон стенок бункера, чем это необходимо для бункеров конической или пирамидальной формы. Постепенное извлечение из щели важно для массового расхода, но также полезно для создания живого потока через выходное отверстие бункера и минимизации мощности питателя. Для обеспечения оптимальной производительности -

- Чтобы избежать длительного пребывания участков содержимого бункера.

- Чтобы исправить сегрегацию, возникшую во время заполнения.

- Чтобы свести к минимуму риск «промывки».

- Чтобы свести к минимуму эксцентрическую тягу и риск разрушения конструкции.

- Для получения постоянной плотности материала при разряде.

- Для гомогенизации или перемешивания содержимого бункера.

- Чтобы минимизировать требования к мощности привода питателя.

Основные варианты схемы потока обычно классифицируются как:-

Массовый расход - Для материалов, качество или текучесть которых ухудшаются в расширенном

Расширенный поток хранилища - Для труднотекучих инертных материалов.

Последовательность конверсии - Для легкого течения, инертные материалы.

Однако одного массового расхода недостаточно для эффективного решения некоторых проблем с потоком. Последовательность заполнения и разгрузки различных участков бункера может иметь важное значение для условий доставки продукта. Сегрегация, «промывка», колебания плотности, «спекание» и другие неблагоприятные условия потока и качества могут усугубляться неравномерной экстракцией.

Это связано с тем, что материал обычно подается неравномерно по поперечному сечению бункера, образуя угол «наливного покоя» от точки заполнения. Если есть какое-либо физическое различие в составе частиц, фракции будут иметь тенденцию разделяться при стекании по поверхности естественного откоса и осаждаться радиально.

Чтобы восстановить эти фракции в их исходных соотношениях при разгрузке, профиль экстракции питающей щели должен совпадать с площадью поперечного сечения бункера. Это может быть сложной задачей. Массовый расход часто упоминается как образующий схему «первым пришел - первым вышел», которая снижает эти опасности разгрузки, но массовый расход просто означает, что все содержимое бункера находится в движении во время разгрузки, и могут преобладать широкие градиенты скорости.

Много говорится о `` равномерном извлечении '', но обычно считается, что это относится к входному отверстию питателя, когда это должно относиться к поперечному сечению корпуса бункера, поскольку между обслуживаемыми площадями поперечного сечения могут существовать большие различия. разными участками питателя.

Это требование когерентного движения распространяется на работу с сыпучим материалом, который загружается в жидком состоянии и должен успокоиться до стабильного состояния, прежде чем достигнет выхода бункера. Это связано с тем, что гидростатическое давление предпочтительного проникновения в слой материала в текучем состоянии предотвращает попадание горизонтального давления более осевшего продукта в путь потока. Узкие пути потока также увеличивают скорость противотока, препятствующего выходу воздуха, и повышают вероятность «промывки».

Оптимальная производительность питателя обеспечивается за счет того, что каждая секция питателя извлекает пропорциональную часть поперечного сечения бункера, которую он обслуживает. Это может быть сложной задачей. Массовый расход часто упоминается как образующий схему «первым пришел - первым вышел», которая снижает эти опасности разгрузки, но массовый расход просто означает, что все содержимое бункера находится в движении во время разгрузки, и могут преобладать широкие градиенты скорости.

Много говорится о `` равномерном извлечении '', но обычно считается, что это относится к входному отверстию питателя, когда это должно относиться к поперечному сечению корпуса бункера, поскольку между обслуживаемыми площадями поперечного сечения могут существовать большие различия. разными участками питателя.

Например - рассмотрите бункер квадратного сечения 6 м с бункером пирамиды, оснащенный питателем длиной 2 м. Из первых и последних 10% входного отверстия питателя потребуется извлечь в 11 раз больше каждой из остальных 10% -ных секций, чтобы обеспечить равномерную просадку в бункере.

С другой стороны, с кормушкой длиной 2М на диам. В силосе первые и последние 10% питателя должны занимать ничтожное количество, при этом потребность в извлечении в последующих секциях быстро возрастает вместе с локальным радиусом до максимума в центре. В большинстве случаев существует ступенчатое изменение потребности в экстракции для начальной и конечной секций питателя, подверженных воздействию содержимого бункера.

Шнековый питатель обычно короче, чем самый большой пролет через бункер, и поток из областей бункера в различные секции питателя часто представляет собой комбинацию линейного и радиального потока, поэтому потребность в производительности на единицу длины питателя для `` равномерного извлечения '' может Это сложное упражнение для согласования с геометрическими характеристиками извлечения шнека, а именно:-

- Первая секция шнека, открытая для содержимого бункера, извлекает полную осевую передаточную способность шнека, тогда как последующие секции могут извлекать только дополнительную разницу в производительности.

- Увеличение шага не приводит к пропорциональному увеличению пропускной способности из-за снижения эффективности осевого переноса. Эффективность осевого переноса зависит от геометрии шнека и угла контактного трения обрабатываемого материала, поэтому характеристики питателя зависят от многих факторов, уникальных для конкретного применения.

- Кроме того, увеличение шага действительно должно обслуживать пропорционально длинные участки выпускного отверстия, поэтому фактическая скорость извлечения на единицу длины снижается.

- Эффективность осевого переноса зависит от контактного трения обрабатываемого материала на поверхности лопасти винта, поэтому является уникальной для конкретного применения.

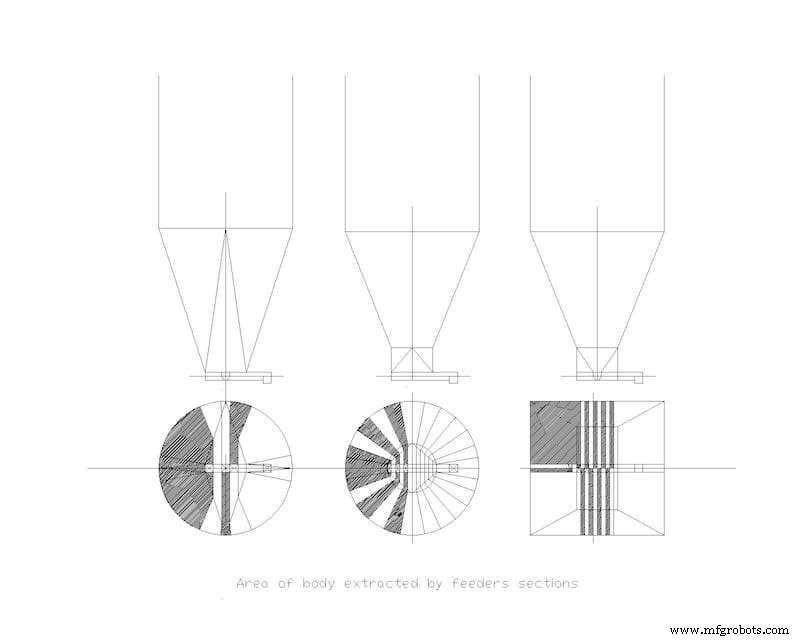

Схему захвата шнековых питателей см. На рис. 1.

В свете этих особенностей важно знать, повлияет ли на продукт то время, в течение которого он может храниться в статическом хранилище; либо слишком долго в связи с возможным ухудшением качества продукта или условий потока, либо слишком короткими в отношении осаждения материала из жидкости в состояние стабильного потока.

Как видно из рис. 1 первая и последняя секции розетки обычно показывают наибольшую разницу. Пропорция может варьироваться от менее единицы до 10:1 в зависимости от формы и относительных пропорций секций бункера и выпускного отверстия и перехода между ними.

Поиск запросов для определения оптимальных технических характеристик питателя может потребовать тесного сотрудничества между поставщиком и пользователем, поэтому в важных случаях лучше всего иметь дело со специализированным поставщиком.

Ссылка.

1. Бейтс. Л. «Схема захвата шнековых разгрузочных устройств.

ASME Jlrn. Eng для Ind. May 1969. Pp 215-302.

Промышленное оборудование

- Саморазгружающийся бункер - правильный инструмент для работы

- Многократное использование тележки платформы

- Объединяемся для повышения эффективности

- Двойной шпиндель для профилей потока и свободного формования

- Разработка интеллектуальных решений для устройств измерения расхода газа

- 5 методов литья алюминия

- 4 варианта использования гидравлических зажимов

- Токарные станки с ЧПУ по металлу

- Серия оборудования – Центрифуги

- Надежные способы выбора правильного расходомера для вашего приложения