Реальные обзоры проектов:выбор материалов для деталей фрезерных станков

Многие пластиковые прототипы представляют собой детали фрезерных станков, обычные пластмассы, такие как АБС, ПК, ПММА, ПОМ и блочный материал PEEK, могут быть обработаны на фрезерных станках с ЧПУ или токарных станках с ЧПУ. Узнайте больше о том, как изготавливать детали с ЧПУ, здесь.

Если вы хотите изготовить прототип и у вас есть особые требования к материалам, например чистый ПК. Затем процесс ограничивается ЧПУ-обработкой (фрезерование или токарная обработка). Конечно, литье под давлением, вероятно, также может производить эту деталь. Однако тратить тысячи или миллионы долларов на создание одного прототипа нереально.

В этой статье я собираюсь написать две реальные истории о выборе пластикового материала, вдохновленные реальными проектами. (Имя, компания и продукт будут анонимными по соображениям конфиденциальности).

1. Поддержание согласованности цвета с различными пластиковыми деталями фрезерного станка

Старый клиент обратился к нам с новым запросом на новый прототип. Материал, требуемый для трех частей, — белый PA6 (нейлон). Две части нужно склеить и отполировать.

Однако, как может быть известно некоторым людям, нейлоновый материал является «самосмазывающимся», поэтому его нельзя склеивать с другими деталями. И нейлоновый материал не рекомендуется полировать, из-за свойств материала самого материала, после полировки поверхность фрезерованной нейлоновой детали станет еще более шероховатой, чем детали, фрезерованные только на станках с ЧПУ.

Затем клиент заменил две детали, которые нужно склеить, на белый ПК, который можно склеить (хотя детали ПК не могут быть сильно склеены) и отполировать до гладкости.

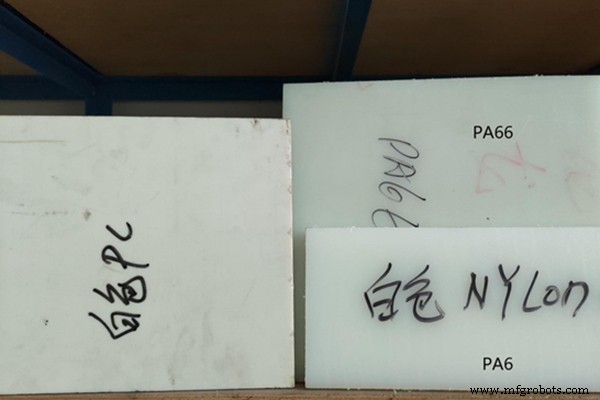

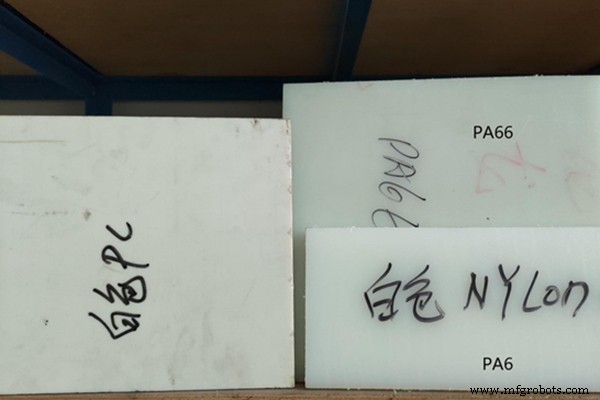

Однако, поскольку этот клиент очень заботится об эстетике этого прототипа, если все части должны быть собраны и представлены важным клиентам, цвет деталей должен быть согласованным. Дело в том, что даже если материалы ПК и нейлона все белые, они немного отличаются от белого. Следующие фотографии были сделаны мной, чтобы показать нашему клиенту разницу:

Как показано выше на фотографиях, хотя все они белого цвета, в действительности они немного отличаются. Это небольшая деталь, но если эстетика действительно важна для прототипа, например, прототипы должны быть представлены важным клиентам или на выставке, то не стоит игнорировать согласованность цветов разных материалов. .

Возвращаясь к истории, увидев фотографии, клиент выбрал белый АБС-пластик для всех трех частей и был вполне удовлетворен тем, как в итоге получилась вся деталь.

2. Есть ли альтернатива прозрачным деталям для фрезерных станков из ПК?

Как я уже говорил в начале, если материал должен быть ПК, то единственный процесс изготовления прототипа — это обработка на станке с ЧПУ. Но что, если мне нужно, чтобы прототип был прозрачным, это может быть любой прозрачный материал, и я хочу, чтобы стоимость была как можно ниже?

Новый клиент прислал нам несколько файлов дизайна с простым сообщением:«Это должен быть прототип из прозрачного полированного поликарбоната. Есть часть, которая должна быть из прозрачного тефлона» (информация частично скрыта по соображениям конфиденциальности).

Поскольку сообщение было довольно простым, а прозрачного материала тефлонового блока нет (только прозрачные тефлоновые гранулы, используемые для литья под давлением), я позвонил по номеру мобильного телефона, оставленному клиентом.

После общения я узнал, что вся деталь должна вмещать около 5 галлонов воды, и материал не обязательно должен быть ПК. Все детали могут быть из других прозрачных материалов. Клиент хотел бы потратить как можно меньше денег, чтобы сделать прототип и проверить, работает ли весь предмет так, как он должен. Часть не должна быть очень ясной. Допустимо, если можно заглянуть внутрь детали. Если сделать прозрачную часть слишком дорого, то если часть не такая прозрачная, ничего страшного.

После того, как я получил всю эту информацию, я порекомендовал использовать 3D-печать для изготовления этой детали и отполировать поверхность. Для 3D-печати можно изготовить множество сложных форм и, как правило, стоит намного меньше по сравнению с ЧПУ-обработкой. Иногда, если деталь слишком сложна для фрезерных станков с ЧПУ, ее приходится разбивать на несколько частей, обрабатывать отдельно и в конце склеивать.

В этом случае, учитывая, что деталь должна удерживать довольно много воды, было бы лучше, если бы мы не разделяли части, потому что независимо от того, насколько крепок клей, есть вероятность, что склеенные детали не выдержат. столько воды.

Недостатки 3D-печати заключаются в том, что внутри напечатанных деталей могут быть небольшие прозрачные пузырьки, материал весьма ограничен, для SLA единственным доступным материалом является светочувствительная смола, а для SLS готовые детали имеют довольно шероховатую поверхность, что нельзя ни полировать, ни красить для лучшей эстетики.

После предварительного рассмотрения чертежей моей командой инженеров и мной, мы предложили заказчику пять вариантов механической обработки:фрезерный станок с ЧПУ с полировкой, фрезерный станок с ЧПУ без полировки, 3D-печать с прозрачной полировкой, 3D-печать без полировки. полировка и 3D-печать с полировкой только одной детали. Кроме того, заказчику было отправлено несколько образцов фотографий, чтобы увидеть, как в конечном итоге будет выглядеть каждая деталь.

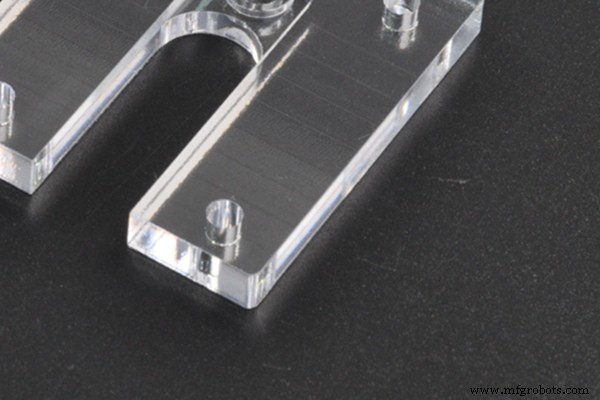

В этом конкретном случае, если материал должен быть поликарбонатом, некоторые детали необходимо будет разделить и склеить из-за структуры конструкции и ограничений самой обработки с ЧПУ. Мы предоставили клиенту очень конкретный план разделения и склеивания (деталь должна вмещать около 5 галлонов воды). Также поверхность поликарбонатных деталей фрезерного станка довольно затуманенная, не прозрачная, поэтому чтобы сделать деталь прозрачной, приходится использовать паровую полироль. Если требования к чистоте высоки, то деталь должна быть отполирована паром и отполирована вручную. В этом случае мы указали только пароизоляцию для финишной обработки поверхности.

Если использовать 3D-печать (SLA), то нам не нужно разбивать детали, их все можно обработать как целые части, а затем собрать. Но части, которые только что были напечатаны, даже из прозрачного материала, сами детали затуманены, и нам приходится полировать их вручную, чтобы они были четкими.

Среди пяти предложений самая высокая стоимость — это фрезерование ПК с ЧПУ с паровой полировкой, а самая низкая — 3D-печать (SLA) прозрачным материалом без полировки.

Увидев все наши предложения, клиент решил использовать 3D-печать и полировку одной детали, которая должна быть прозрачной. Деталь функционирует достаточно хорошо, и теперь она готова к литью под давлением.

В заключение

Хотя в вышеуказанных проектах выбор подходящих пластиковых материалов является мелочью, мы всегда терпеливы и стремимся предоставлять оптимальные услуги для наших клиентов.

Станок с ЧПУ

- Идеи проектов для вашего мини-станка с ЧПУ

- Материалы:огнестойкий высокотемпературный полиамид для 3D-печати

- 4 совета для начинающих фрезерных станков с ЧПУ

- Что такое фрезерный станок? - Детали, работа, схема

- 7 советов по выбору механического цеха

- Что такое фрезерный станок и для чего он нужен?

- Токарный станок с рулонной подачей, предназначенный для обработки мелких деталей

- Восемь шпинделей для сложных деталей

- Вертикальный токарно-карусельный станок для крупногабаритных деталей

- Выбор правильных материалов для обработки с ЧПУ