Руководство менеджера по обслуживанию по созданию и использованию FMEA

В марте 2018 года в городе Атланта была совершена жестокая атака с использованием программ-вымогателей. В конечном итоге она стала одной из самых дорогостоящих атак за последнее десятилетие. Коммунальные услуги были нарушены. Департаменты были вынуждены вручную оформлять необходимые документы. И это обошлось городскому правительству в 17 миллионов долларов.

Когда пыль осела, стало ясно одно:город не был подготовлен к этой катастрофе. Проверка, проведенная за два месяца до взлома, выявила 2000 уязвимостей в городской ИТ-системе. Это был хороший шаг, но слишком поздно.

То, что произошло в Атланте, является поучительной историей, дающей один большой урок:риск никогда нельзя устранить, но им можно управлять. Особенно это актуально при техническом обслуживании. Выход из строя оборудования неизбежен. Но знание того, как снизить вероятность неудачи и как реагировать, когда это случается, имеет решающее значение для успеха.

Анализ видов отказов и последствий (FMEA) - это инструмент для понимания и прогнозирования отказа, чтобы вы могли ограничить его влияние. Из этой статьи вы узнаете:

- Что такое FMEA

- Различные типы FMEA.

- Как создать FMEA

- И как группы технического обслуживания могут использовать FMEA.

Что такое FMEA?

Анализ видов отказов и последствий, или FMEA, определяет и документирует все способы отказа части оборудования и потенциальное влияние этих отказов. В нем говорится:

- Режимы отказа отдельных компонентов.

- Последствия сбоя для производительности и безопасности

- План предотвращения или реагирования на эти проблемы.

Построение FMEA является ключевым компонентом технического обслуживания, ориентированного на надежность (RCM).

FMEA преследует три основные цели:

- Предотвращение поломок в будущем за счет снижения вероятности общих и критических отказов с помощью планового обслуживания и стандартных операционных процедур.

- Сократите время отклика, уменьшите время простоя и улучшите здоровье и безопасность в случае отказа оборудования.

- Приоритет профилактического и корректирующего обслуживания в неаварийных ситуациях.

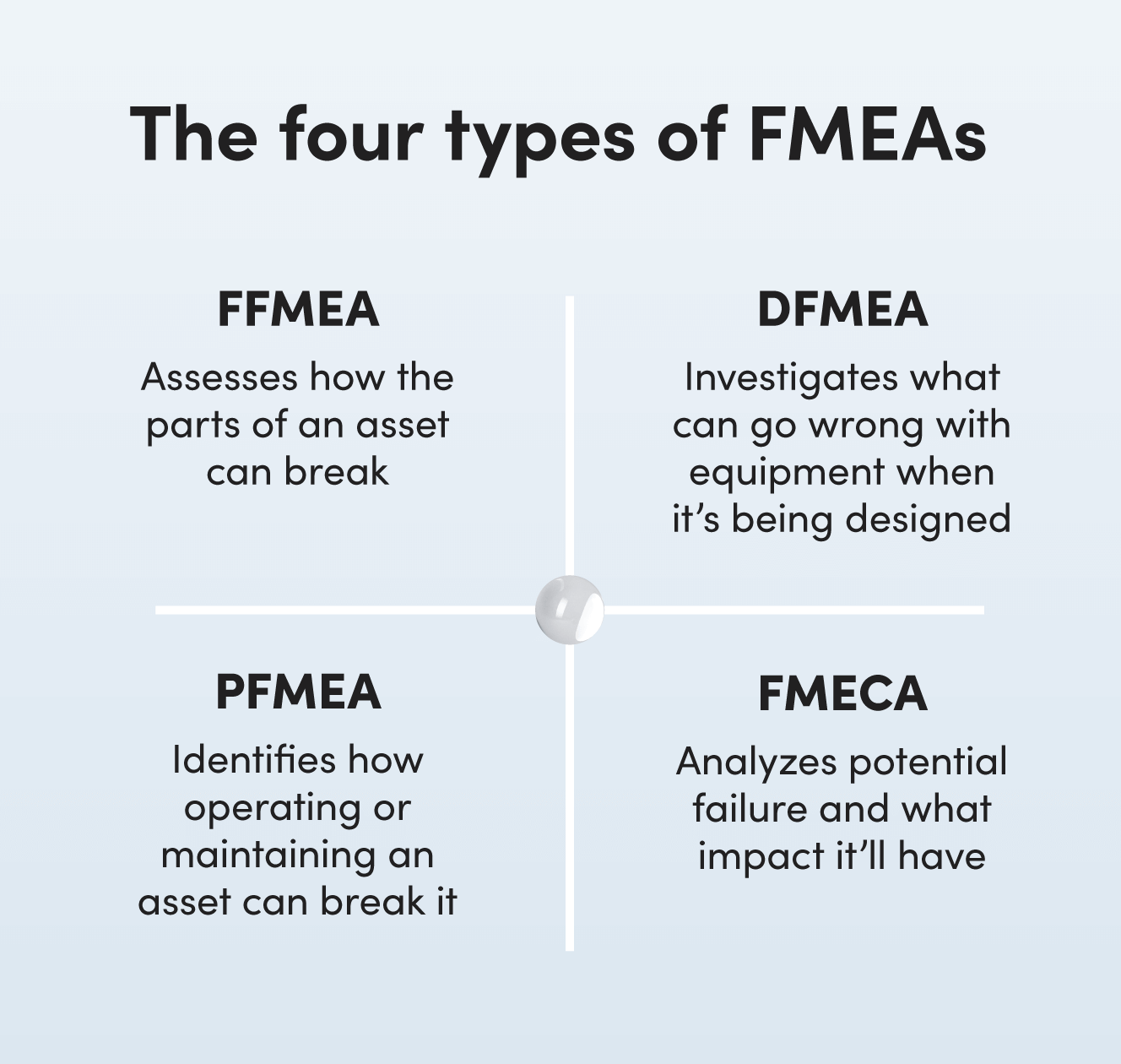

Какие бывают типы FMEA?

FMEA можно разделить на подтипы в зависимости от типа риска, который они оценивают, и воздействия, которое они оказывают. Вот краткое изложение каждого типа FMEA:

- FFMEA (анализ режимов и последствий функциональных отказов) :FFMEA анализирует риски, влияющие на функционирование системы. Цель FFMEA (иногда называемого анализом режима отказа системы и последствий) - предотвратить эти отказы до того, как они произойдут.

- DFMEA (анализ видов сбоев и последствий при проектировании) :DFMEA оценивает риски актива на стадии проектирования. Цель этого анализа - найти и исправить потенциальные проблемы с активом до его развертывания, чтобы повысить его надежность, сократить объем необходимого обслуживания и продлить жизненный цикл актива.

- PFMEA (анализ режимов и последствий отказа процесса) :PFMEA выявляет возможные сбои в процессе. Разница между PFMEA и другими типами FMEA заключается в том, что он фокусируется на том, что может пойти не так во время эксплуатации и обслуживания системы.

- FMECA (анализ видов, последствий и критичности отказов) :FMECA (или анализ критичности) анализирует как режимы отказа, так и уровень риска, связанный с этими режимами отказа.

В чем разница между режимом отказа и кодом отказа?

Режим отказа - это ошибка или дефект, который вызывает сбой в работе системы. Примером режима отказа на передаточном конвейере с регулируемой скоростью может быть заедание подшипника. Из-за поломки подшипника конвейер замедлится или перестанет работать.

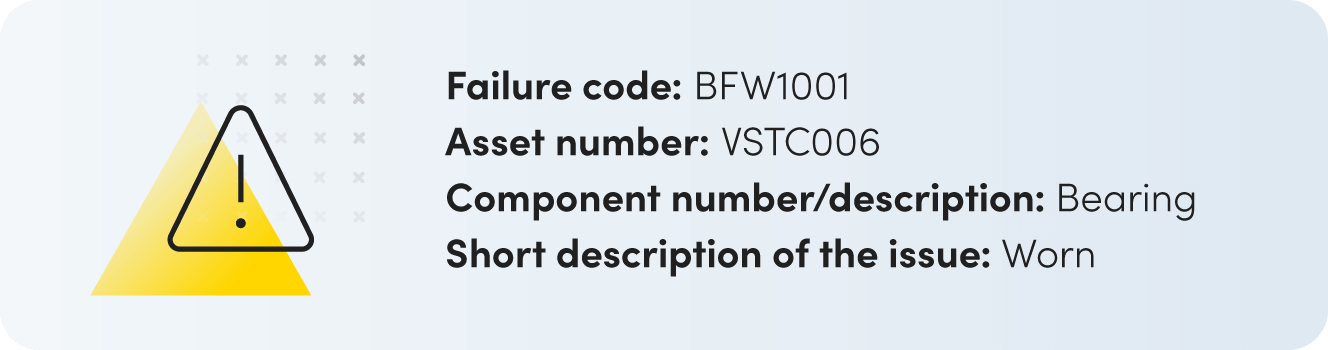

Код отказа - это режим отказа, представленный буквенно-цифровым тегом. Коды отказов часто используются в программном обеспечении КСУП как способ быстрой передачи информации и сортировки или сообщения о сбоях. Коды ошибок обычно поддерживаются тремя частями контекстной информации. Пример кода ошибки выглядит так:

В чем разница между FMEA и FRACAS?

Анализ режима и последствий отказа описывает возможный отказ, его причины и влияние. Это процесс, в котором перечислены возможные будущие инциденты и их вероятные первопричины. Это превентивная мера.

Система отчетов об отказах, анализа и корректирующих действий (FRACAS) - это система отчетов с обратной связью, которая анализирует отказы, которые уже произошли. Он исследует прошлые неудачи, чтобы выяснить, почему они произошли и какое влияние они оказали, чтобы их можно было предотвратить в будущем. Это реактивная мера.

Создание FMEA для технического обслуживания - ключевая часть построения FRACAS. Фактически, это первый шаг процесса. FMEA - это основа для отказа, а также для работы команды и оборудования. На основе этой информации вы можете принимать решения, например, какие отчеты создавать или какие сбои устранять.

Как можно использовать FMEA для обслуживания

Есть три основных способа, которыми группы технического обслуживания могут использовать анализ режимов и последствий отказов:

- Для создания графика профилактического обслуживания, который снижает вероятность отказа активов и оптимизирует ресурсы.

- Для подготовки к аварийному обслуживанию, чтобы можно было быстро отремонтировать активы и минимизировать время простоя.

- Расставить приоритеты по корректирующему и невыполненному техобслуживанию.

Использование FMEA для построения графика профилактического обслуживания

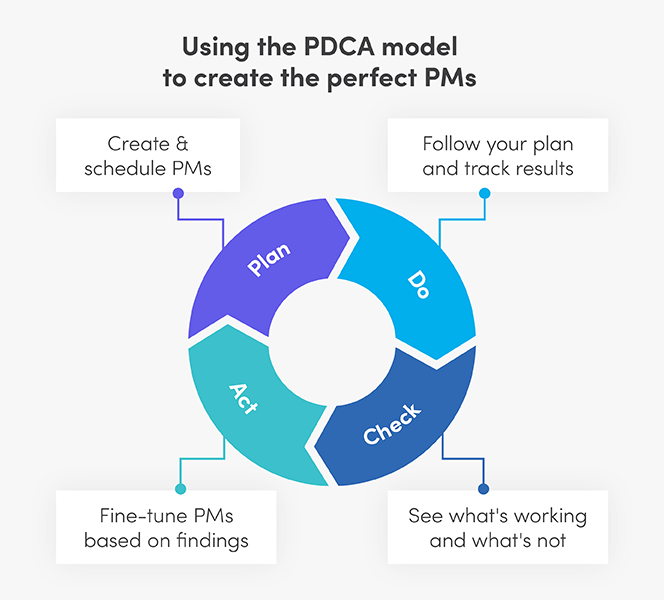

Есть три способа использования FMEA для выполнения программы профилактического обслуживания мирового уровня:

- Создавайте новые задачи профилактического обслуживания.

- Сделайте профилактическое обслуживание в первую очередь

- Оптимизировать профилактическое обслуживание

Загрузите этот шаблон, чтобы создать график профилактического обслуживания

Первым шагом в создании программы профилактического обслуживания является понимание того, какие отказы могут произойти и как часто они возникают. FMEA описывает эту информацию. Например, если разрабатывается новый актив, FMEA позволяет выяснить, какие PM необходимы для предотвращения возможных режимов отказа и как часто их нужно делать. Это позволит вам сопоставить вклады, которые входят в создание новых PM, в том числе, кто будет назначен для работы, что будет запускать работу, сколько это будет стоить и сколько времени это займет.

Успех вашей программы профилактического обслуживания зависит как от того, сколько отказов вы обнаружите и устраните, так и от воздействия этих отказов. Если вы предотвратите 100 мелких поломок, но не поймаете пять или шесть отказов, которые стоят вашей компании миллионы долларов, ваша программа ошибочна. FMEA содержит всю информацию, необходимую для определения приоритетов PM и выявления наиболее вероятных и серьезных поломок.

Хотя FMEA дает вам основу для создания графика профилактического обслуживания, ваши планы не будут длиться вечно. Ваша работа все время меняется. Ваш график PM должен измениться вместе с ним. Использование журналов нарядов на работу и ремонтов для обновления FMEA помогает оптимизировать график и идти в ногу с другими изменениями. Например, режим отказа может происходить не так часто, как вы ожидали. Эти данные могут побудить вас уменьшить частоту PM, предназначенную для предотвращения этого режима отказа. Затем вы можете направить эти ресурсы на другую задачу обслуживания.

Использование FMEA для подготовки к аварийному обслуживанию

Никакое техническое обслуживание не устранит отказ полностью. Лучшее, что вы можете сделать, - это спланировать поломки с высоким риском и серьезными последствиями, чтобы ваша команда могла исправить их за один час вместо двух. FMEA - ценный инструмент для принятия этих чрезвычайных мер.

Начните с поиска сбоев, которые имеют наибольшее влияние и случаются чаще всего. Из этого списка выберите режимы отказа, которые трудно обнаружить. В итоге вы получите режимы отказа, которые трудно обнаружить и которые вызовут самый большой беспорядок. Составьте план аварийного реагирования на эти аварии.

Ваш план аварийного реагирования должен включать любую информацию, которая сокращает время реагирования и ремонта. Также следует учитывать здоровье и безопасность. Это может включать следующее:

- Комплектование запчастей, чтобы сократить время, затрачиваемое на получение важных запчастей и средств индивидуальной защиты (скачать шаблон комплекта запчастей).

- Создание подробного списка задач или советов по устранению неполадок.

- Прикрепление диаграмм, руководств, фотографий и других наглядных материалов к заказам на работу.

- Составление списка технических специалистов или подрядчиков, которые могут завершить ремонт.

- Создание способа быстрого общения с техническими специалистами, как, например, программное обеспечение CMMS.

Использование FMEA для определения приоритетов корректирующего обслуживания и невыполненных работ

Раннее обнаружение сбоя полезно, но это ничего не значит, если у вас нет процесса для быстрого и эффективного исправления этого сбоя. FMEA помогает выстроить этот процесс.

Первый шаг - выявить виды отказов с высокой степенью серьезности (т. Е. Активы, которые будут стоить вашей компании больше всего, если они упадут). Корректирующие действия должны быть выполнены на этом оборудовании как можно скорее. Этот список позволит вам составить учебные материалы и планы реагирования, чтобы каждый знал, как реагировать на неудачу.

Вы можете использовать аналогичный подход при определении приоритетов невыполненных работ по обслуживанию, за исключением одного дополнительного шага. После ранжирования отложенных работ по степени серьезности просмотрите оставшиеся работы по частоте отказов. Сравните это с тем, насколько поздно работа. Если режим отказа имеет частоту, превышающую количество пропущенных проверок, эта работа должна иметь приоритет, поскольку вероятность отказа выше.

Этот бесплатный шаблон поможет вам определить приоритетность невыполненной работы по обслуживанию

Как создать FMEA

Приведенный ниже шаблон FMEA поможет вам выявить риски в вашей деятельности и принять меры для их предотвращения.

Загрузите свой собственный шаблон FMEA здесь

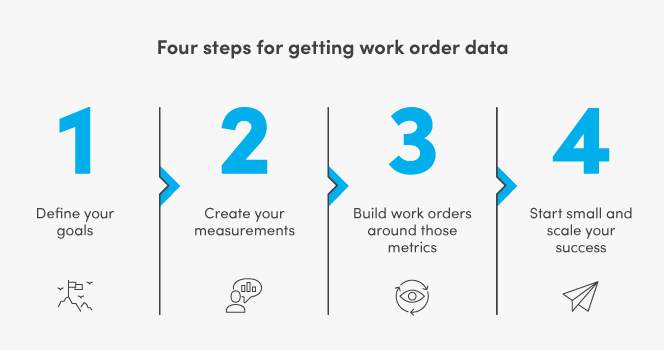

Но сначала, вот как получить данные для FMEA

Хорошие FMEA зависят от хороших данных. Без данных вы будете строить свою программу обслуживания на догадках и предположениях. Но как найти необходимую информацию для FMEA? Три приведенных ниже источника дают вам отличную основу:

- Рекомендации OEM. Это ваша отправная точка. Эти рекомендации дают вам основу для заполнения FMEA, если у вас нет других данных.

- Интервью с операторами и техническими специалистами:познакомьтесь с опытом тех, кто работает с оборудованием каждый день. Они дадут вам информацию, которую вы не найдете где-либо еще, например, если компоненту требуется вдвое больше смазки, чем предлагается, или если частота отказов увеличилась из-за изменения технических характеристик машины.

- Данные рабочего задания:ваши рабочие задания показывают, как работает оборудование, и являются отличным источником информации для настройки и улучшения ваших FMEA. Найдите распространенные сбои, какие действия были предприняты для поиска и устранения основной причины, что задержало ремонт и насколько легко было обнаружить сбой.

Ни один из этих источников не работает в одиночку. Объедините их, чтобы получить полное представление о том, как работает ваше оборудование, как оно может выйти из строя, каковы его последствия и что с этим делать.

Шаблон FMEA

1. Определите компоненты актива

Задокументируйте каждый компонент актива, который может сломаться или выйти из строя. Например, компоненты линии розлива могут включать редукторы, двигатели, звездочки, подшипники и форсунки.

Начните с самого важного оборудования и работайте оттуда. Это прекрасное время для создания четких соглашений об именах и иерархии ресурсов, если у вас их еще нет.

2. Определите возможные режимы отказа

Пришло время определить, как эти компоненты могут выйти из строя. Если один компонент имеет несколько режимов отказа, перечислите каждый режим отказа соответственно. Например, режимы отказа подшипника могут включать несоосность, коррозию или загрязнение.

3. Перечислите возможные последствия отказа

Опишите результат сбоя и то, как он влияет на производство и безопасность персонала. Например, смещенный подшипник отключит линию до тех пор, пока ее не удастся заменить (около трех часов), с потенциальной потерей 1800 единиц.

4. Оценка серьезности

Это измерение влияния сбоя на производство и безопасность. Он оценивается по шкале от 1 до 10, где 1 означает незначительное воздействие, а 10 - событие с высокой степенью воздействия. При подсчете очков учитывайте состояние актива. Например, у автомобиля, у которого лопается шина на низкой скорости, возникают незначительные проблемы с рулевым управлением, но прорыв на высокой скорости намного опаснее.

Начните вычисление оценки серьезности актива с помощью этого шаблона анализа критичности

5. Перечислите возможные причины

Перечислите все возможные причины, по которым мог произойти сбой. Выйдите за рамки прямой причины. Например, корродированный подшипник может произойти из-за неправильной маркировки расходных материалов или нечетких инструкций, что приведет к неправильной смазке.

Разберитесь с проблемой с помощью этого удобного (и бесплатного!) анализа основных причин tempalte

6. Ожидаемая частота показов

Это показатель того, насколько распространен режим отказа. Он оценивается по шкале от 1 до 10, где 1 означает событие, которое случается редко, а 10 - событие, которое происходит очень часто.

7. Список текущих элементов управления процессом

Задокументируйте все принятые меры по предотвращению или обнаружению неисправности. Контроль процесса может включать еженедельные профилактические осмотры, ежемесячную замену деталей и использование датчиков для обнаружения опасно высоких уровней вибрации.

8. Оценка обнаружения

Это число определяет, насколько легко обнаружить проблему до того, как она приведет к полному отказу. Он оценивается по шкале от 1 до 10. Оценка 1 дается событию, которое невозможно обнаружить. 10 баллов присваивается событию, которое можно обнаружить почти каждый раз. Например, спущенная шина иногда может быть обнаружена на ранней стадии, поэтому ей будет присвоена оценка 5. Сколы на лобовом стекле часто возникают из-за непредсказуемых событий, что означает, что ее трудно обнаружить и она будет оценена в 9 баллов.

9. Номер приоритета риска

Число приоритета риска вычисляет режимы отказа, которые имеют наибольшее влияние и которых легче всего предотвратить. Чтобы найти RPN, умножьте оценки серьезности, частоты и обнаружения. Например, если режим сбоя имеет оценку серьезности 8, оценку частоты 5 и оценку обнаружения 10, RPN будет 400. Чем выше число, тем больше ресурсов следует вложить в предотвращение этого сбоя.

10. Определите рекомендуемые действия

Разработайте план по снижению вероятности сбоя или увеличению шансов раннего обнаружения. Это может включать в себя увеличение частоты PM по компоненту или инвестирование в оборудование для мониторинга состояния.

Как управлять FMEA

FMEA - это живые документы, которые следует регулярно пересматривать и обновлять. Вот некоторые события, которые могут вызвать проверку FMEA:

- На вашем предприятии разработан или установлен новый объект

- К команде присоединяется новый техник или оператор.

- Изменяется рабочий режим машины (т. е. она запускается чаще или меняются спецификации).

- Режим отказа возникает чаще.

- Реализована новая технология, которая помогает вам легче обнаруживать или предотвращать сбой.

- Вы обнаружили новый режим отказа или причину уже существующего отказа.

- Влияние сбоев меняется (т. е. создается новый продукт из более дорогих материалов).

Как обслуживающий, так и эксплуатационный персонал должен участвовать в изменении и добавлении к анализу режимов и последствий отказов. Разнообразие точек зрения и опыта работы с оборудованием помогает избежать пробелов в ваших FMEA.

FMEA - это долгосрочные инвестиции в успех

Анализ видов сбоев и их последствий - это не временное решение или инструмент для устранения неполадок. Это непрерывная деятельность, направленная на предотвращение сбоев там, где это возможно, и смягчение их последствий, когда это не так. Это ресурс планирования и гарантия от финансовых потерь и рисков для безопасности.

Хотя создание FMEA требует значительных временных затрат, оно окупится в долгосрочной перспективе, помогая планировать наперед, предотвращать реактивное обслуживание и отслеживать успехи команды.

Техническое обслуживание и ремонт оборудования

- Как сохранить обслуживание в упреждающем режиме

- Краткое руководство по разработке и выполнению PM

- Лучшие показатели обслуживания и надежности

- Детали имеют значение в обслуживании и надежности

- Простота обслуживания:используйте чувства и чувствительность

- 5 причин отказа оборудования (и что вы можете сделать, чтобы предотвратить это)

- Время - деньги:советы по использованию программного обеспечения для обслуживания, чтобы сэкономить время и т…

- Упрощение отчетов об отказах при обслуживании

- Руководство по техническому обслуживанию и запасным частям горнолыжных подъемников

- Ваш путеводитель по эксплуатации и техническому обслуживанию кранов