Современный подход к FMEA

Долгое время основной инструмент, используемый для улучшения Надежность конструкции продукта, анализ видов отказов и последствий (FMEA) также могут быть полезны для инженеров по производству и надежности процессов… если мы сделаем несколько модификаций.

Стандартный процесс FMEA, подробно описанный в стандарте IEC 60812 и других документах, и так работает довольно хорошо, но его можно улучшить. Вот несколько ключевых моментов для обновления вашего процесса FMEA, чтобы он работал на вас на предприятии.

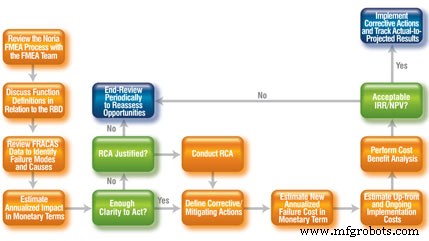

Рис. 1. Более современная форма FMEA для обслуживания промышленных предприятий и операций.

-

Начните процесс с создания функциональных блок-схем (FBD) для рассматриваемых производственных процессов. FBD похож на блок-схему надежности (RBD), но без цифр. Как правило, на этом этапе игры нам не хватает поддающихся количественной оценке данных о надежности.

Как только мы их получим, мы заполним блоки для создания RBD. Обычно лучше всего разбить растение на блоки. Функциональные блок-схемы образуют функции, которые будут рассмотрены в процессе FMEA, поэтому будьте подробны - это функции, от которых зависит выполнение вашей задачи на предприятии. -

Избавьтесь от догадок в процессе. Начните со сбора данных с помощью процесса систематической отчетности об отказах и системы корректирующих действий (FRACAS). Обычно в течение трех-шести месяцев вы видите от 80 до 90 процентов того, что идет не так на вашем предприятии.

По истечении этого времени вы можете сократить или упростить процесс сбора данных, если хотите; но до завершения FMEA вам нужно много подробностей о том, что на самом деле происходит. Человеческая память хрупка и подвержена ошибкам; данные - это разница между решением и предположением.

Прежде чем приступить к процессу сбора данных, стандартизируйте свою таксономию видов отказов и причин отказов. Это сделает данные намного более управляемыми, когда придет время проводить FMEA-анализ. -

Забудьте о безразмерном числе приоритета риска (RPN). Количественно оцените свои убытки в виде затрат на событие x количество событий в год. Это дает денежный эффект для организации в годовом исчислении.

Затраты могут включать затраты на ремонт, время простоя, затраты на основе рисков, затраты на электроэнергию и т. Д. Возможно, вам придется потратить деньги, чтобы уменьшить намеченные убытки. . Для этого вам нужен анализ затрат и выгод, поэтому в какой-то момент необходимо монетизировать риск; вы также можете сделать это в процессе FMEA.

Когда дело доходит до утверждения инициатив по улучшению, деньги говорят ... все остальное уходит. Опередите игру и монетизируйте свои риски. -

Определите возможные способствующие причины, используя стандартизированную таксономию причин сбоев, и отметьте все подходящие варианты. Редко, когда сложные отказы имеют единственную причину.

Событие обычно вызывается совокупным действием нескольких способствующих причин. Перенесите эту информацию из FRACAS в FMEA. -

Захватите и классифицируйте свое решение о действиях. В любом случае вы должны решить действовать, чтобы решить проблему, отказаться от действий или запланировать мероприятие по анализу первопричин (RCA) для дальнейшего изучения проблемы.

Решение действовать часто основывается на анализ затрат и выгод. Если вы решите не предпринимать никаких действий, запишите причину и периодически проверяйте, изменилась ли ситуация.

Иногда появляются новые технологии, которые позволят вам управлять риском более экономично, или влияние риска становится более значительным для организации из-за рыночных изменений или изменений в операционном контексте. -

Если вы решите действовать, четко определите, какие смягчающие действия требуются. С этими действиями связаны затраты на реализацию, как предварительные, так и текущие, а также новая оценка годовых затрат на отказ.

Изменения в конструкции, процедурах и т. Д. Будут способствовать либо:a) снижению стоимость одного мероприятия и / или б) уменьшить количество мероприятий в год. Во всех случаях действие должно снизить среднегодовые затраты на отказ. Запишите эту прогнозируемую новую информацию о стоимости отказа в листе FMEA. -

Чтобы продолжить любой проект по улучшению, вы должны иметь положительную окупаемость инвестиций (ROI). Поскольку вы зафиксировали текущие годовые затраты на отказы, прогнозируемые годовые затраты на отказы и предполагаемые затраты на снижение рисков с помощью корректирующих действий, у вас есть все необходимое для создания пяти- или семилетнего прогноза денежных потоков.

Применяя стоимость капитала вашей компании, вы можете табулировать внутреннюю норму прибыли (IRR), чистую приведенную стоимость (NPV) и дисконтированный период окупаемости (DPP). Если цифры выглядят хорошо, действуйте.

Если предлагаемое изменение не обеспечивает приемлемой доходности, отложите проект, но запланируйте повторную проверку, чтобы определить, произошли ли изменения на рынке или в работе организации. контекст изменяет расчет рентабельности инвестиций и позволяет оценить, доступно ли новое, более дешевое решение проблемы. -

Назначьте корректирующее действие отдельному человеку или группе и определите срок выполнения. Срок выполнения превращает желание в цель.

-

Отнесите фактические к прогнозируемым затратам для внедрения и возврата в организацию. Если отдача больше, чем предполагалось, увеличьте мощность, чтобы применить изменение на других заводах или линиях, где это применимо. Если доходность меньше, чем вы прогнозировали, переоснастите коррекцию или замедлите / остановите дальнейшее развертывание на других заводах или линиях.

-

Сделайте процесс FMEA живым документом, монетизированным дневником вашей деятельности по управлению рисками. Когда вы проводите RCA, фиксируйте результаты в своей базе данных FMEA. Традиционный подход, установленный стандартом FMEA, по-прежнему действует. Нам просто нужно немного изменить его для использования в промышленности.

Подводя итог нашим ключевым моментам:

-

Начнем со сбора данных. Данные - это разница между решением и предположением.

-

Долларизуйте свои выводы. Вы тратите деньги на решение проблем; ваши преимущества должны перевешивать расходы.

-

Хотя FMEA широко используется при техническом обслуживании, ориентированном на надежность, не ограничивайте его применение только техобслуживанием на предприятии. Ваши проблемы универсальны. Ваши решения также должны быть кросс-функциональными!

Техническое обслуживание и ремонт оборудования

- Современная немеханическая память

- Скрипичный смычок

- Типы отказов процессов обеспечения надежности оборудования

- Стратегии управления эффективностью активов

- Как делается FRP?

- Медленный процесс

- Прогнозирующее сообщение в бутылке:современный подход к вековому процессу

- Процесс формирования листового металла

- Процесс литья под давлением

- Понимание процесса экструзии